长钻孔远距离定点瓦斯含量测定研究

2021-09-02张建国李喜员高建成于红

张建国, 李喜员, 高建成, 于红

(1.炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467000;2.永城煤电控股集团有限公司,河南 永城 476600;3.河南工程学院 资源与安全工程学院, 河南 郑州 451191)

0 引言

瓦斯含量是指煤层内单位质量或单位体积的煤在自然条件下所含的瓦斯量。瓦斯含量是我国矿井瓦斯等级鉴定的主要指标之一,也是评价煤层瓦斯突出危险性和瓦斯治理效果的主要依据,因此,准确测定煤层瓦斯含量是瓦斯治理和瓦斯日常管理的重要工作。GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》规定了井下直接测定煤层瓦斯含量的采样方法、解吸瓦斯量测定方法、损失瓦斯量补偿方法、残余瓦斯量测定煤层瓦斯含量的计算方法。煤矿井下煤层瓦斯含量测定要求在5 min内完成取样。为了得到准确的瓦斯含量测值,国内外学者进行了多年的研究。取样方式研究主要集中在取芯法取样和管道气力输送法取样2个方面。对于取芯法的研究,文献[1-2]在钻头附近设置内外双层钻杆,外层钻杆设置取样腔室,正常钻进时腔室闭合,反转定点取样,但由于取样室过小,该方法适合距离短、试样需求量小的瓦斯解吸指标取样。文献[3-4]利用压风活塞、液封气取芯管取样,解决了取样少的问题,但存在取样时间长,取芯管取样时温度、黏液影响煤样瓦斯解吸规律等问题。管道气力输送法取样的研究最早是由文献[5]在1970年提出的。文献[6]利用喷射器负压取样。文献[7]借助高速空气流流向受限空间时产生压力漩涡使煤样卷扬取样。文献[8]提出正负压联合栓流定点取样方法,解决了取样时间长的问题,但取样时需要使用整套取样设备,操作较麻烦,且煤样损失量推算方法不够明确。近几年随着矿井采掘技术理论及装备的发展,采掘速度快速增大,矿井目前普遍使用小范围区域防突措施,但因施工时间与预抽期长使得较多矿井产生了采掘接替困难。为了解决矿井采掘接替困难问题,定向长钻孔瓦斯治理技术得到了不断推广[9],而作为定向长钻孔瓦斯治理技术重要组成部分的定向长钻孔瓦斯含量测定按照现行的瓦斯含量测定法标准及取样方式施工,因为取样深度过深(约几百米)和非直线钻进等因素,则会面临采样时间无法满足标准规定的时间和瓦斯含量测值不准确等问题[10-11]。因此,定向长钻孔瓦斯含量采样时间长成为亟待解决的问题[12-15]。

针对该问题,以河南平煤十一矿己16-17-24070工作面为研究背景,笔者提出了采用类比法推算取样过程瓦斯损失量和常压瓦斯解吸量的方法,在相同地质条件和瓦斯地质单元内,将普通回转钻机浅孔风排粉取样瓦斯含量测定结果中的损失量和现场瓦斯解吸量占总瓦斯含量的比例作为标准,类比为千米定向钻孔深孔定点取样损失量和现场解吸量占总瓦斯含量的比例,将类比的损失量和现场解吸量所占的比例加入最终所测定的残余瓦斯含量中,得到千米定向钻机深孔定点取样总瓦斯含量,以此解决千米定向钻机深孔定点取样由于取样时间过长而造成的常压下瓦斯不解吸的问题。该方法可避免取样过程对取样时间和装备要求较高的问题,实现了定向长钻孔瓦斯含量的精准测定。

1 试验工作面取样设计

平煤十一矿己16-17-24070工作面位于矿井二水平己四采区东翼五区段,东起己二采区边界,西至己四采区胶带下山处,工作面南、北为原生煤层,与其他采掘工作面不存在压茬关系。工作面标高为-750~-820 m,地面标高为148~210 m。工作面设计倾斜长度为260 m,走向长度为1 700 m。工作面范围内己16-17煤层倾角为9°,平均厚度约为5.42 m,煤厚较稳定,煤层结构较简单。煤层直接顶为1.5~3.1 m厚的泥岩,局部地点为砂质泥岩,基本顶为9.00~21.70 m厚的砂质泥岩夹薄层条带细沙岩,直接底板为5.0~8.0 m厚的泥岩和砂质泥岩,基本底为2.00~12.00 m厚的L2灰岩。

平煤十一矿在采用千米定向钻孔对未采区域进行煤层突出危险性预测时[16-18],井下定向钻孔深孔取样采用密闭保压取芯工艺[19-20],但从井下多次取样结果可知:由于取样时间过长,取芯钻杆温度过高,密闭不严,保压效果差,现场无解吸量。针对这一问题,通过类比法对定向长钻孔瓦斯含量测定值进行修正,以准确测定取样地点煤层瓦斯含量。

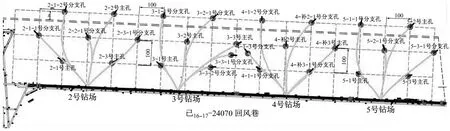

该次瓦斯含量测定范围是未采工作面己16-17-24070工作面的机巷及回采区域,定向长钻孔施工地点为己16-17-24070工作面的回风巷,设计27个深孔取样点,如图1所示,取样参数见表1。

图1 定向钻孔实钻轨迹平面图及取样点位置

表1 取样钻孔参数

根据地勘资料及临近已采工作面煤层揭露情况和瓦斯参数测定结果,结合己四采区与己二采区西翼己16-17煤层底板等高线来看,预计己16-17-24070工作面圈定区域内瓦斯含量为2.0~4.5 m3/t,瓦斯压力为0.15~0.5 MPa。

2 长钻孔瓦斯含量测试研究

2.1 井下定向长钻孔瓦斯含量测定

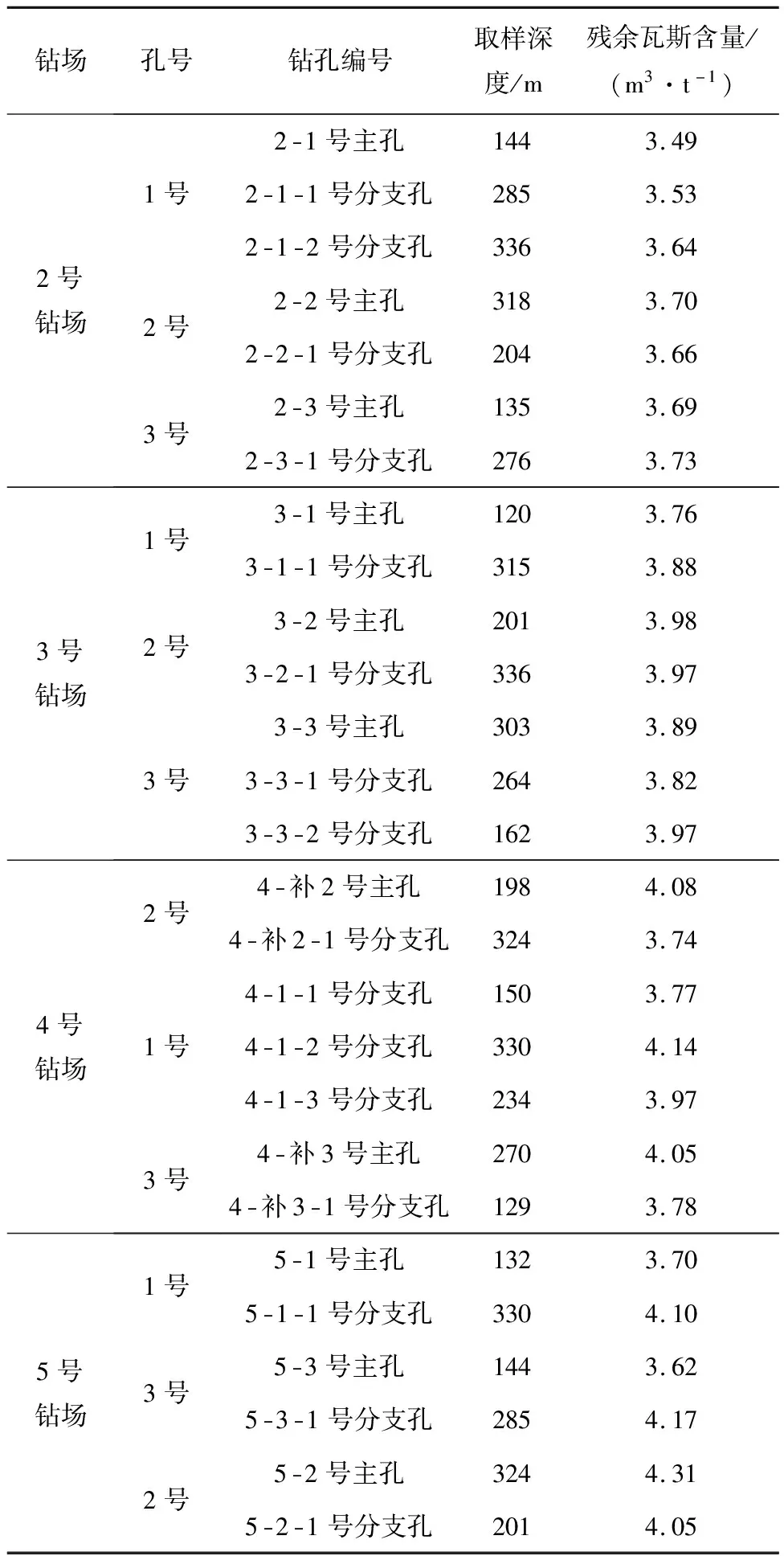

己16-17-24070工作面瓦斯含量测定采用千米定向钻机打钻,井下直接测定瓦斯含量法测定。由于千米定向钻机打钻工艺及操作流程复杂,当孔底马达到达取样位置时,首先需要一根根退出钻杆,再换上定点取样器,然后再连接钻杆把定点取样器送至取样处取样。根据最短的取样距离在120 m左右来计算,这个流程需要约1.5 h;再开动钻机进行钻进取煤样,取完煤样后再一根根退出钻杆,取出定点取样器,这个时间段最短也需0.8 h。而由于是定点取样器取样,把煤样从取样器内取出,再装到煤样罐的时间也需约10 min,即从钻机钻进到取样位置、把煤样装入煤样罐的时间在2.4 h以上,取样时间较长,煤样在常压下暴露时间在1.5 h以上,且本次取样区域属于瓦斯含量较小区域,以至于取得煤样在现场都没有解吸量。根据现行瓦斯含量测定标准无法推算损失量,因此,判定本次千米定向钻机在井下测定的瓦斯含量为煤样在井下巷道条件下不解吸后的残余瓦斯含量,测定结果见表2。

表2 实测残余瓦斯含量

2.2 类比法瓦斯含量测值修正

类比法瓦斯含量测值修正是指在相同地质条件和瓦斯地质单元内,将普通回转钻机浅孔风排粉取样瓦斯含量测定结果中的损失量和现场解吸量占总瓦斯含量的比例作为标准,类比为千米定向钻孔深孔定点取样损失量和现场解吸量占总瓦斯含量的比例,以此来解决千米定向钻机深孔定点取样由于时间过长而造成的取样装罐后常压下不解吸的问题,把罐中煤样带入实验室进行粉碎测定残余瓦斯含量,将类比的损失量和现场解吸量所占的比例加入实验室所测定的最终残余瓦斯含量,得出千米定向钻机深孔定点取样总瓦斯含量。

设计在己16-17-24050工作面回风巷井下利用普通回转钻机采用风排粉工艺取样实测24个瓦斯含量值,将此24个煤样瓦斯含量值测定过程中的损失量和常压下瓦斯解吸量占总瓦斯含量的比例作为标准,类比为千米定向钻孔深孔定点取样损失量和现场解吸量占总瓦斯含量的比例。

选择己16-17-24050回风巷为类比取样点,主要有2个原因:① 己16-17-24070回风巷铺设有胶带,不具备施工普通回转钻机试验孔的条件,且己16-17-24070回风巷即为己16-17-24050工作面的机巷,而己16-17-24050回风巷是距己16-17-24070回风巷距离最近的具备施工条件的揭露巷道。② 己16-17-24050工作面与己16-17-24070工作面南部毗邻,这2个工作面之间没有大的地质构造,煤层厚度基本相同,同属于一个瓦斯地质单元,己16-17-24050工作面瓦斯赋存规律可用于己16-17-24070工作面规律研究。

在己16-17-24050工作面回风巷共施工8组本煤层钻孔,取样方式为风排粉,每组钻孔取3个煤样,共测定24个瓦斯含量,每个煤样在井下测定现场解吸量,井下测试至现场不再解吸后(且保证解吸时间不小于2 h),升井实验室测试煤样残余瓦斯量。测定结果见表3。从表3可看出,每个煤样瓦斯含量测定时井下均有现场解吸量,而煤样常压下解吸停止时间为0.9~1.5 h,平均停止解吸时间为1.08 h;常压下现场解吸量+损失量之和占总瓦斯含量的比例为11.11%~12.85%,平均为12.24%。此次本煤层瓦斯含量测定地点埋深与己16-17-24070工作面埋深相差不大,属同一层煤,中间也没有大的地质构造,同属一个瓦斯地质单元,因此,本次测得常压下现场解吸量+损失量之和占总瓦斯含量的比例为12.24%的规律,可用于己16-17-24070工作面千米定向钻机瓦斯含量测定值的修正,即视本次千米定向钻机井下直接测定残余瓦斯含量值占测试地点瓦斯含量值的87.76%。

表3 己16-17-24050工作面回风巷瓦斯含量测定值

2.3 长钻孔瓦斯含量修正值可靠性研究

2.3.1 修正值与直接法测定对比分析

根据常规回转钻机风排粉工艺在己16-17-24050工作面回风巷测定的24个瓦斯含量值及其煤样解吸规律,对利用千米定向钻机定点取样测得的煤层瓦斯含量测值进行修正,即加上相同比例的取样损失量+常压现场解吸量总量(占总瓦斯含量的12.24%),得到定向钻孔定点取样测定的煤层瓦斯含量测值,测定结果见表4。

表4 定向钻孔定点取样测定的煤层瓦斯含量测值

为验证由类比法修正过的瓦斯含量的可靠性,在己16-17-24070回风巷的4个千米定向钻机钻场里单独施工了4个对比含量测定钻孔,即在每个千米钻机钻场内首先利用千米定向钻机的回转功能施工1个本煤层钻孔,约在40 m位置利用风排粉取样,进行瓦斯含量井下实测。同时,当风排粉取样结束后,退出钻杆,换上定点取样器,送至孔底,保证煤孔孔底常压下等待释放时间在1.5 h以上前提下(模拟深孔定点取样时间),进行钻进取样,然后缓慢退钻杆(模拟深孔定点取样退钻时间),取出煤样进行瓦斯含量井下实测。测试结果表明,风排粉煤样由于取样时间短,井下有解吸量,可以推算取样损失量,而模拟深孔定点取样器取出煤样因为取样时间长,现场没有解吸。

从测试结果来看,在己16-17-24070工作面回风巷使用千米钻机回转功能,利用风排粉测定的4个瓦斯含量值,损失量+现场解吸量占总含量的比重为11.88%~12.38%,平均为12.14%,与在己16-17-24050工作面回风巷测定的24个本煤层瓦斯含量值规律一致,因为己16-17-24050工作面回风巷测定数据更多,更接近真实数据,因此,千米定向钻机测定瓦斯含量损失量+现场解吸量占总含量的比重按12.24%来修正。可以看出,如果不对测值进行修正,千米定向钻机定点取样测值均比真实值偏小,误差为11.57%~12.62%,平均为12.07%;进行修正后的定向钻孔定点取样所测煤层瓦斯含量测值与真实值比较,误差为-0.77%~0.49%,平均为0.19%,则此次定向钻孔预测工作面突出危险性工作所测得的瓦斯含量值以表4中瓦斯含量测值为准。

2.3.2 修正值与含量预测值对比分析

十一矿己四采区已开拓布置至第五区段,目前己16-17-24050工作面切眼已经形成并准备回采,前期己四采区测定了大量的煤层原始瓦斯含量,现对之前测定数据进行分析整理,以用来分析己16-17-24070工作面瓦斯含量分布规律。选用己16-17-24070工作面附近的己16-17-22201工作面机巷、己16-17-24030工作面机巷、己16-17-24050工作面机巷和己16-17-24080工作面回风巷瓦斯含量测值共27个(表5),用于分析预测己16-17-24070工作面瓦斯含量的分布规律。

根据表5所测得的瓦斯含量测值进行线性回归,得到己16-17煤层四采区瓦斯含量分布规律,计算公式为

表5 己16-17煤层部分瓦斯含量测定值

W=0.009H-4.21

(1)

式中:W为瓦斯含量,m3/t;H为煤层埋深,m。

通过式(1)计算得出的瓦斯含量与千米定向钻机测得的残余瓦斯含量和类比法修正后的瓦斯含量进行对比分析,结果见表6。从表6可看出,此次千米钻机取样测得的瓦斯含量(残余瓦斯含量)值如不进行修正,与预测含量值误差在8.18%~16.44%,平均误差为12.90%,且所有测值均小于预测值;经过损失量与现场解吸量的修正后,与预测值误差为-4.63%~4.78%,误差明显变小,且更符合己四采区瓦斯含量分布规律。

表6 千米定向钻孔瓦斯测定值与预测含量值比较

3 结论

针对在煤矿井下现场应用千米定向钻机取样测量瓦斯含量时,现场无解吸量,无法推算取样损失量问题,通过类比法对千米定向钻孔取样瓦斯含量测值进行修正。

(1)在同一瓦斯地质单位、瓦斯埋深相近区域进行井下直接测定煤层瓦斯含量,分析取样损失量+现场常压瓦斯含量解吸量规律,将该规律应用于千米定向钻孔取样瓦斯含量测值修正。

(2)对平煤十一矿己16-17-24050工作面回风巷共施工8组本煤层钻孔,常压下现场解吸量+损失量之和占总瓦斯含量的比例为11.11%~12.85%,平均为12.24%。

(3)通过井下2种取样方式对比和区域瓦斯含量预测法对比,对修正后的千米定向钻孔瓦斯含量测值可靠性进行分析可知,运用类比法修正过的长钻孔瓦斯含量测值与短钻孔直接法测定瓦斯含量测值对比,平均误差由12.07%降至0.19%,运用类比法修正过的长钻孔瓦斯含量测值与含量预测值对比,平均误差由12.90%降至4.71%。通过类比法对瓦斯含量进行修正可满足千米定向钻机瓦斯含量测定要求,修正后的含量测值准确可靠。