猴魁茶叶多级分料技术与试验研究

2021-09-02陆佳平

齐 裕, 陆佳平, 路 浪

(江南大学 机械工程学院, 江苏 无锡 214122)

近年来,随着生活水平的不断提高,太平猴魁茶叶的市场需求也在不断扩大,传统的手工作业已不能满足市场的需求,制茶行业开始朝着自动化、高速化以及卫生化方向发展。实现产品的自动化生产,是社会的发展趋势,也是行业的最终发展模式[1]。

猴魁为我国十大名茶之一,叶片长度大约在5~7 cm,猴魁茶的制作过程较为复杂,每一道工序都会影响成品茶叶的品质。猴魁茶叶的传统制作工序为:采摘-杀青-理条-捏尖-压扁-烘干定形。由于加工工艺独特,目前猴魁茶叶的制作多采用半自动化生产方式,主要问题体现在理条与捏尖工序之间的连接较困难,同时分料问题也是掣肘建成自动化生产线的关键点[2-4]。

1 分料技术方案

分料是将经杀青理条的制叶自动分离开,制叶之间不相互重叠或粘靠,以便进入后续排条工序。分条本质上属于从有序团聚到有序分离的处理技术,其机械化技术的难度由茶叶物料本身特性所决定。一方面,理条后制叶之间的相互重叠粘靠会造成分料的实际困难,并存在许多未知的分离不确定性和分条效率影响,易造成产线上制叶“物流”的滞留阻塞;另一方面,理条后制叶初步形成的整形属于非稳定形,不当的机械化分料技术会存在过度破坏整形的风险。

为将物料从堆积状态分离开,采用平铺差速原理进行操作,即将其横向铺展开来,使其单位面积上的量减少,然后再通过多级提速进行制叶分离。根据茶叶特性和工艺的要求,选择横分和纵分交相穿插的分料系统[5-7]。横分旨在将理条后的聚积状态的茶叶横向摊薄铺展开来,便于后续纵分的进行;纵分通过各级传送装置的速度差值将互相搭接的茶叶分离为单根输送。

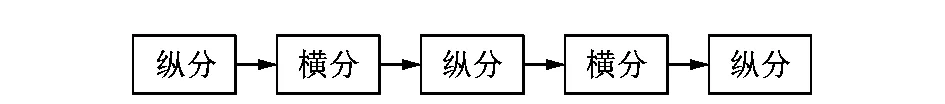

由于茶叶从理条机输出时的量较大,选择先进行提速纵分,将其纵向铺开,减少横向截面的量;为方便其横向铺展,再经过2次相间的横分和纵分完成茶叶之间的分离,不同级输送带的速度为成倍递增关系。工艺流程如图1所示。

图1 茶叶分料工艺流程Figure 1 Tea separation process

2 技术原理

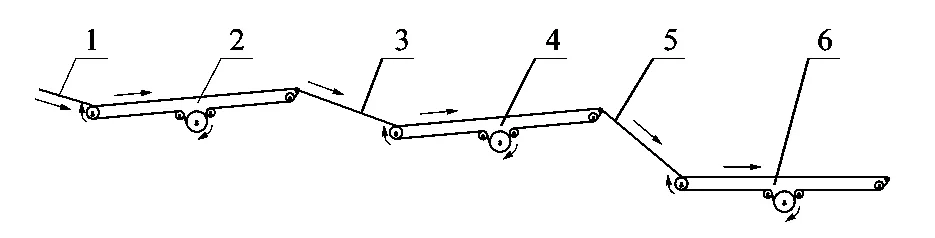

分料模块主要由1级纵分装置、1级横分装置、2级纵分装置、2级横分装置和3级纵分装置等组成,分料原理图如图2所示。

1—理条机出料口;2—1级纵分装置;3—1级横分装置;4—2级纵分装置;5—2级横分装置;6—3级纵分装置。图2 茶叶分料原理Figure 2 Tea separation schematic

如图2所示,茶叶由理条机出料口1输送到1级纵分装置2上,经过第1次纵向提速实现初步的纵分,随后到达1级横分装置3,该装置具有横向振荡作用。横分装置3的工作台面为16通道的弧形槽,通过横向往复振荡,茶叶可在其中自由翻滚;并通过茶叶和工作台面的摩擦力,使茶叶分离和错位,实现茶叶的初步横分。分离和错位的茶叶到达2级纵分装置4时,由于其自身的重力和与皮带之间的摩擦力会被输送带捕获并带走,先接触输送带的会被优先捕获,从而实现茶叶的2次纵分。随后茶叶被输送到2级横分装置5,进行2次横分,将还未分离的茶叶进行分离和错位并实现定向。2级横分装置与1级横分装置的区别主要在于工作平台的槽形结构不同。经过2次横分的茶叶通过3级纵分装置6的第3次纵向提速,完成了整个的分料操作,此时茶叶呈单根定向排列输送。

3 主要操作系统设计

3.1 纵分装置设计

纵分装置分为1级纵分装置、2级纵分装置和3级纵分装置,各级纵分装置的结构相同,不同的是各级纵分装置的速度。纵分装置如图3所示,主要由驱动辊组件、电机、输送带、从动辊组件和张紧辊组件组成。输送带选用PU材质,满足食品级要求。为了保证纵分装置的平稳运行,保证驱动滚筒分离点的张力,设置2个张紧辊装置,一个为固定张紧辊,另一个为调节张紧辊。

图3 纵分装置原理Figure 3 Schematic of longitudinal dividing device

由于茶叶的质量较轻,且长度只有5~7 cm,而常用的纵分装置输出端小辊直径为60 mm,与横分装置会产生较大的落差,因此茶叶在从纵分装置出料端输送到横分装置时,茶叶会出现翻滚现象;由此导致茶叶从有序变为无序状态,影响下一步的横向分离。因此选用输出端呈刀口状结构的纵分装置,小辊直径为20 mm,如图4所示。其刀口夹角α为50°,如图4所示,横分装置的工作台面紧贴纵分装置的输出端,保证茶叶平稳地落入横分装置,便于下一级工序顺利地进行。

图4 纵分装置局部结构Figure 4 Partial structure of longitudinal dividing device

纵分装置长1 200 mm,带宽1 000 mm,1级纵分装置的最大带速为2.5 m/min,2级纵分装置的最大带速为5 m/min,逆时针方向倾斜5°放置;3级纵分装置的最大带速为15 m/min,水平放置。采用逐点张力法进行驱动滚筒轴功率的计算[8-9],从驱动滚筒的分离点张力S1开始,沿运行方向逐点计算到驱动滚筒相遇点的张力Sn,得到Sn与S12点张力之间的公式:

Sn=f(S1)。

(1)

为保证输送带不打滑,按欧拉公式得:

Sn≤S1×eμα。

(2)

式中:eμα为包角系数;μ为摩擦因数,与驱动滚筒的表面材料和环境的湿度有关;α为胶带绕驱动滚筒包角。

式(2)2边取等式并与式(1)联立可求得2点张力值,S1和Sn2点张力差即为驱动滚筒的圆周驱动力F:

F=Sn-S1。

(3)

驱动滚筒轴功率的逐点计算公式为

(4)

式中v为带速。

电机功率为

(5)

式中:Kd为备用系数,一般取Kd=1.15~1.2;ηa为减速器与驱动滚筒的总效率。

各级纵分装置的结构相同,最大速度相差不大,茶叶质量较轻且体积较小,为方便设计,选择相同功率的电机,通过计算,选择电机功率为200 W。

3.2 横分装置设计

横分装置为往复振荡装置,振幅为40 mm。工作台面为16通道弧形槽结构,弧形槽为2边呈弧形且底部为平面的结构,茶叶在底部平面上借助摩擦力和重力实现其分离,2边弧形设计减少茶叶与工作台面的碰撞而导致的茶叶黏滞作用,帮助茶叶分离。各级横分装置的结构相似,不同之处在于工作台面的弧形槽设计不同,2级横分装置的弧形槽相对较大。

采用如图5所示的曲柄连杆机构实现横分装置的往复振荡,其中A在传动滚轴上,传动滚轴与电机相连,O为传动滚轴轴心,AB为摆杆,CD为从动杆,与工作台面相连,EG和HI为2段导轨。其中OA=20 mm,AB=100 mm,CD=200 mm。工作时,传动滚轴转动带动摆杆AB的摆动,从而实现从动杆CD的往复运动。

图5 横分装置执行机构原理Figure 5 Schematic of transverse dividing device actuator

4 分料相关影响因素的实验研究

影响分料分离率的参数,从结构分析有2级横分装置的振动频率、振动幅度、横分装置工作台的倾斜角度、横分装置工作台面和物料之间的摩擦因数、 喂入量大小和理条机振幅及振动频率大小、各级纵分装置速度之间的关系等。

参照对其他物料的试验研究,用于猴魁茶叶分料时,初定2级横分装置的振动频率、横分装置工作台的倾斜角度和各级纵分装置速度之间的关系[10]。

4.1 试验方案

4.1.1 1级横分装置

1级横分装置主要是将茶叶横向摊薄,将堆积的茶叶初步分离开来,减少茶叶单位面积上的量,并使其产生错位,从而利于纵向分离。为避免茶叶由于横分装置的速度过慢而使茶叶堆积,在设计时也要考虑茶叶的速度。横分装置的振荡频率和横分装置工作台的倾斜角度是影响茶叶运输速度和分离率的主要影响因素,因此对2者进行试验研究。根据物料的物理特性和具体的试验环境,振荡频率取4,5,6,7和8 Hz;倾斜角度取10°,15°,20°,25°和30°;工作台的总长度为400 mm。

4.1.2 2级横分装置

2级横分装置主要是将茶叶分离开来,并保证茶叶横分后,茶叶的长度方向与纵分装置输送方向一致。试验方法与1级横分装置相同,振荡频率取4,5,6,7和8 Hz;倾斜角度取20°,25°,30°,35°和40°;工作台总长500 mm。

4.1.3 正交试验

根据1级横分装置和2级横分装置试验研究,确定最佳的结构参数范围,并选择合适的参数进行混合正交试验,影响纵分效果的主要因素为前后2级装置的速度,因此将前后2级纵分装置的倍数关系加入正交试验,综合分析主要相关因素对分料效果的影响。

4.2 试验研究

4.2.1 1级横分装置工作台倾斜角度和振动频率对横分效果的影响

由图6可知,茶叶的速度分别随着振荡频率的增大和横分装置工作台倾斜角度的增大而增大,增大幅度依次减小,振荡频率从4 Hz增大到5 Hz时,速度增幅达到最大值;茶叶的速度随着工作台倾斜角度的增大而增大,不过随着振荡频率的增加,倾斜角度对速度的影响变小。由图7可知,茶叶分离率随着振荡频率的增加呈现先增大后减小的趋势,在5~7 Hz之间的效果最好;随着工作台的倾斜角度的增加,分离率整体呈现先增大后降低的趋势,倾斜角度在15°~20°时分离率最高。

图6 不同频率和角度对通过时间的影响Figure 6 Effects of different frequencies and angles on transit time

图7 不同频率和角度对分离率的影响Figure 7 Influence of different frequencies and angles on separation rate

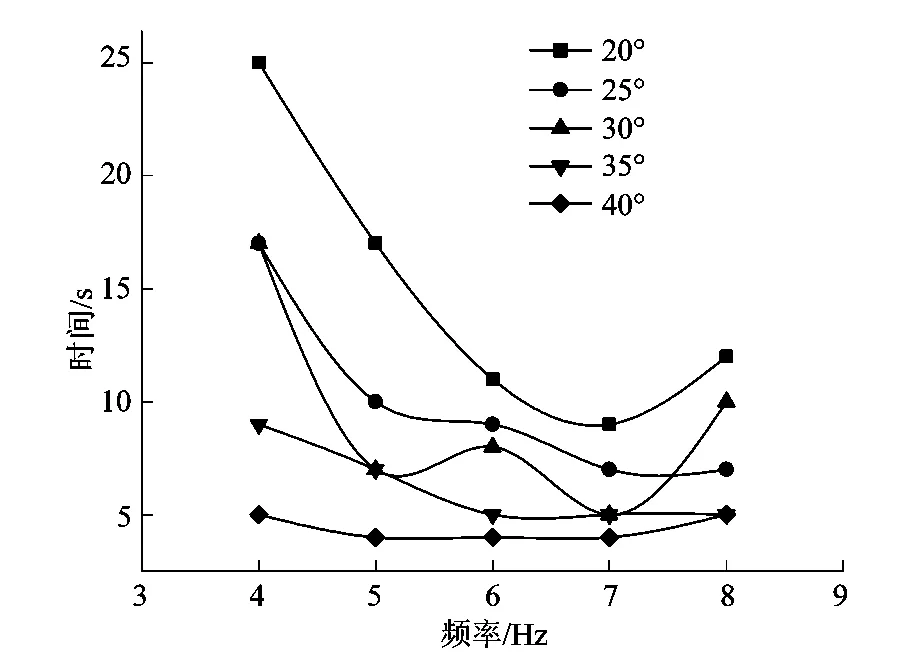

4.2.2 2级横分装置工作台倾斜角度和振动频率对横分效果的影响

由图8可知,振荡频率从4 Hz增大到5 Hz时,速度增幅达到最大值;由图9可知,茶叶分离率在5~7 Hz时的效果最好;随着工作台的倾斜角度的增加,分离率整体呈现先增大后降低的趋势,倾斜角度在25°~35°时分离率最高。

图8 不同频率和角度对通过时间的影响Figure 8 Effects of different frequencies and angles on transit time

图9 不同频率和角度对分离率的影响Figure 9 Influence of different frequencies and angles on separation rate

4.2.3 主要因素正交试验研究

采用混合正交表设计正交试验,确定最优的分料参数及各个因素影响的重要程度。根据上述单因素试验结果,确定试验因素水平,如表1所示;正交试验设计与结果如表2所示。

表1 正交试验因素水平表Table 1 Orthogonal factor level table

表2 正交试验设计与结果Table 2 Orthogonal experimental design and results

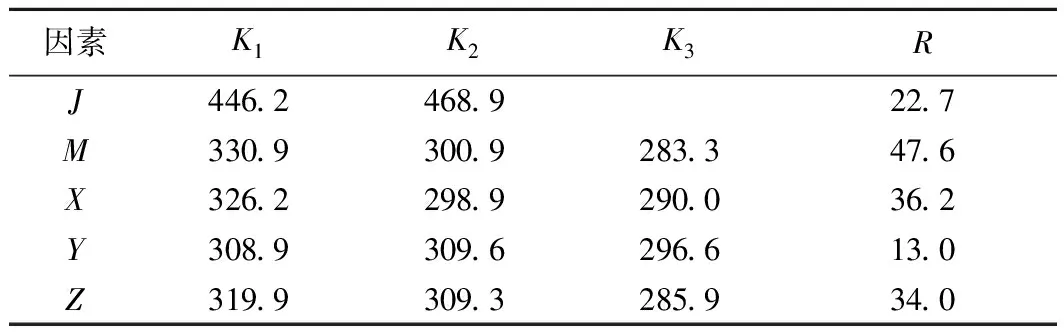

2根茶叶完全分离且相邻2根之间间距20 mm以上为成功分离,由表3中极差R的结果可以看出,在试验考察范围内的5个因素对于茶叶成功分离率的影响顺序为:1级横分装置倾斜角度>1级横分装置振荡频率>2级横分装置振荡频率>速度倍数>2级横分装置倾斜角度。虽然2级横分装置倾斜角度的极差最小,但是其对茶叶的分离时间影响较大,其也是一个很重要的影响因素。其中,K1,K2和K3分别表示各因素水平为1,2,3时的成功率之和。

表3 极差分析表Table 3 Range analysis table %

4.3 试验结果分析

由多因素正交试验数据可以得出最优的组合为J2M1X2Y3Z1,通过极差分析得出的最佳组合为J2M1X1Y2Z1,2个结果的不同之处为1级横分装置振荡频率X和2级横分装置倾斜角度Y。通过单因素试验可知1级横分装置振荡倾斜角为15°时,1级横分装置振荡频率为6 Hz时茶叶的分离率最高,可以得出1级横分装置振荡频率的最优参数为6 Hz。2级横分装置主要作用为辅助2次分离以及导向作用,并对通过的茶叶速度有较高的要求,通过单因素试验可以得出倾斜角度越大,茶叶的速度越快,并且2级横分装置倾斜角度的极差最小,其对茶叶的成功分离率影响不大,因此选用40°。

通过综合分析可以得出影响茶叶成功分离率的主要因素的最优组合为J2M1X2Y3Z1,即前后级纵分装置速度倍数关系为3倍,1级横分装置倾斜角度为15°,1级横分装置振荡频率为6 Hz,2级横分装置倾斜角度为40°,2级横分装置振荡频率为5 Hz,茶叶的成功分离率为87.3%,满足生产要求。

5 结语

通过对猴魁茶叶加工工艺和自动化加工生产可行性的研究,设计了一种机械自动分料技术,并进行相应的样机设计和工艺参数试验。通过试验研究可以看出茶叶成功分料的关键在于横分装置,即通过该装置将茶叶横向摊薄是主要需解决的问题。对比试验结果可以得出1级横分装置的工作平台倾斜角度应小一些,通过重力、摩擦力及往复振荡力使茶叶分离;2级横分装置的倾斜角度应大一些,保证茶叶的通过速度;各级横分装置的振荡频率都不应太大。通过正交试验得出:分料装置的最优结构参数为前后级纵分装置速度倍数关系为3倍,1级横分装置倾斜角度为15°,1级横分装置振荡频率为6 Hz,2级横分装置倾斜角度为40°,2级横分装置振荡频率为5 Hz。整机布局合理,结构紧凑,可有效节约成本,提高生产效率,为柔性长径比物料的分料提供参考和思路。