基于ARM和蚁群优化算法的水轮机轴线智能检测系统研究

2021-09-02李伏平罗周维陈国仕邹其琨粟时平

李伏平,罗周维,任 洁,陈国仕,黄 波,苏 果,邹其琨,粟时平

(1.湖南五凌电力工程有限公司,长沙410000;2.长沙理工大学电气与信息工程学院,长沙410114)

0 绪 论

水轮机轴线检测是水轮机运行、安装、检修维护与轴线调整的基础。由于水电机组单机容量的增加、机组结构的日趋复杂,水电机组的运行稳定性问题逐步凸显[1],对机组的水轮机运行、检修维护与轴线调整都提出了更高的要求。目前,国内外已经开发出了专用于水轮机运行控制的水轮机轴线实时检测系统,缺乏适用于水轮机检修维护与轴线调整的高智能轴线检测系统,致使在水轮机安装、检修维护与轴线调整过程中,需要手动盘车,人工读取、抄写和处理检测数据,往往导致盘车费时耗力,大大延长工期。另外,检测点布置,在径向方向要求多采用等相位8 点或16 点圆周设置,在轴线方向要求多点成直线,测量点间距精度要求高,保障难度大,检测精度与技术人员的业务水平和现场经验有很大关系,计算结果往往不一致,以至于盘车摆度的大小及方位都不太准确,直接影响了轴线处理量的大小和方向确定。此外,从盘车数据处理方法来看,目前国内外主要采用最小二乘法对数据进行拟合分析处理,基本忽略了水轮发电机组安装过程中影响轴系直线度的各种因素[2],并且都是基于等相位8 点或16 点盘车数据。近年来,随着微处理器和计算机计算的发展,开始了水轮机轴线自动化检测技术的研究[1],由于ARM(Advanced RISC Machine)、DSP(Digital Signal Processing)等芯片的数据能力大力增强,开始关注运用更为复杂的数据处理算法用于对于任意相位、任意点数的盘车数据的处理[3],例如,文献[4]结合某水电站现场水轮发电机组盘车实际,提出利用RFID(Radio Frequency Identification)方法完成水轮发电机组盘车数据测量的多点采集实现方法,突破了传统的8点传统盘车数据的采集实现方法,文献[5]提出了一种仅需测量测距装置到主轴距离即可获得非线性方程组的解的新算法,文献[6]提出了采用excel 规划求解,并用ug(Unigraphics)软件仿真,最终通过坐标分解,对三导水轮发电机组盘车数据进行优化处理的思想。但是,国内水轮机轴线检测依然存在一些问题[7,8],人工智能技术的应用有望于解决水电厂检修工作的各类需求[9],总的趋势将会是向自动化水平高、精度高、可靠性好、操作方便的方向研究和进步[10]。有鉴于此,论文研制了一种基于ARM 和蚁群优化算法的水轮机轴线智能检测系统,运用ARM11 系列的S3C6410 型ARM 微处理器作为智能检测系统的核心器件,在该处理器的基础上,使用蚁群优化算法进行复杂的数据处理,可以处理任意相位、任意点数的盘车数据和运行。

1 硬件系统组成与工作原理

1.1 硬件系统架构与工作原理

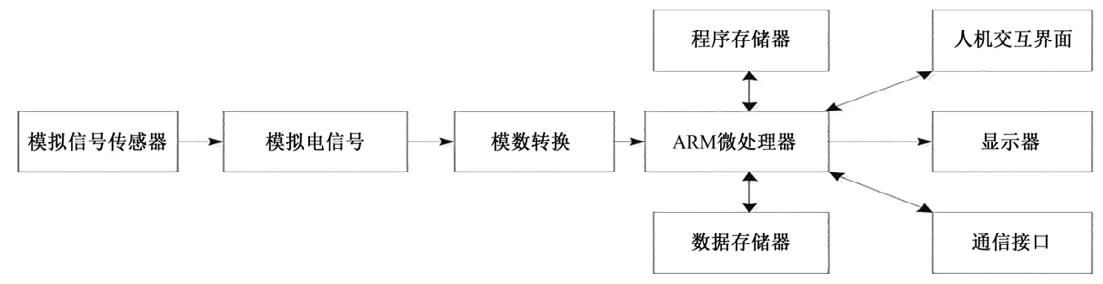

水轮机轴线智能检测系统运用ARM 微处理器作为核心器件,其硬件系统架构如图1所示,主要包括模拟信号传感器、模数转换电路、ARM 微处理器、程序存储器、数据存储器、人机界面、通信接口和显示器等,其工作原理为模拟信号传感器获取水轮机轴线偏差的模拟信号,模拟信号送到模数转换电路进行信号调理、信号采样和数模转换得到数字信号,ARM 微处理器从程序存储器中调取根据预先编写好的程序,按给定的规则读取模数转换电路中的数字信号,进行数据运算和处理,一方面将数据结果保存在数据存储器中,另一方面将数据传输给显示器进行数字显示和通过通信接口传输到系统外的设备或系统。ARM 微处理器还可以通过界面进行程序修改、数据读取、数据删除等操作。

图1 ARM硬件系统框架Fig.1 The framework of ARM hardware system about the hydraulic turbine axis detection

1.2 硬件组成

(1)ARM 微处理器。ARM 微处理器作为核心芯片,其自身性能直接影响到水轮机轴线检测系统的性能,论文选用ARM11系列的S3C6410 型处理器,它具有低功耗、性能高的功能,且可通过调节时钟频率和电源电压来改变处理器各种性能指标,还能实现实时通信并提供网络接口。

S3C6410 微处理器集成了USB 接口、SPI 接口、I2C 总线接口、通用异步收发传输器UART(Universal Asynchronous Receiv⁃er/Transmitter)、电源管理器、PWM 定时器等多种外设和187 个多功能通用输入/输出GPIO(General Purpose Input Output)引脚等。

(2)模拟信号传感器。论文中的水轮机轴线智能检测系统可以接入千分表、光学仪、超声波仪等多种位移传感器和摄像仪等图像传感器,随检测系统配备了SFJ-QF312 数显千分表,其与传统盘车用到的百分表相比,千分表具有精度高、可实时与电脑通讯、抗干扰能量强等特点,可以满足水轮机安装、检修维护与轴线调整的轴线高精度、快速、实时检测需要。

(3)通信接口。为了使所研制的水轮机轴线智能检测系统可以适用于高可靠性接入各种传感器、后台系统和设备,设置了RS232、RS422、RS485、USB、蓝牙、WIFI、以太网等航空型通信接口。

(4)程序存储器和数据存储器。程序存储器采用8M KBit的大容量Flash,可以满足安装Linux、WINDOWS CE、uC/OS 等嵌入式操作系统的容量需要,还且能够满足功能丰富的应用软件安装的容量需求。论文中的嵌入式操作系统采用Linux 系统,不但开发容易,而且容量小,运算速度快,既可以节约大量的程序存储器用于应用软件存储,还可以解决大量的运算时间用于应用软件运行。数据存储器采用防震2.5 寸500GBit 的大容量HDD,可以满足数据长期保存的需求。

(5)人机交互界面和显示器。人机交互界面采用15.1 寸电阻式触摸屏+87 键或104 键键盘,随检测系统配备87 键键盘。显示器采用亮度350 Cd/m2、最高分辨率1024×768 的15.1 寸彩色TFT LCD。

2 基于蚁群优化算法的水轮机轴线检测算法

2.1 蚁群优化算法的基本思想

蚁群优化(Ant Colony Optimization,ACO)算法是一种模拟蚂蚁搜寻食物的进化算法。在自然界中,蚂蚁通常会随机游荡,直到找到食物并放下称为信息素的化学成分回到自己的巢穴。因此,这些轨道通常称为信息素轨道。如果其他蚂蚁找到了这样的信息素轨道,他们会继续遵循已经放置的信息素轨道来寻找食物。由于信息素轨道在一段时间后开始蒸发,因此会降低其吸引力。如果一只蚂蚁花费更多的时间去寻找食物并再次移动,信息素就必须蒸发掉。信息素的浓度与蚂蚁从蚁穴到食物源的最优路径成正比,因此,蚂蚁通过比较特定轨道中信息素的密度来寻找短路,并遵循这种方式。本算法采用全局搜索与局部搜索相结合,有效避免算法陷入局部最优解,当所有蚂蚁收敛与一条信息素浓度最高的路径时,可求得最优参数解。

2.2 最小二乘支持向量机回归拟合法的蚁群优化改进的原理

回归拟合是最常用的一种传统拟合方法,主要有线性和非线性回归2 类,其中线性回归包括多元线性回归和单自变量线性回归,而非线性回归包括对数回归、指数模型、幂指数模型、双曲线模型、Logistic 模型、最小二乘支持向量机回归等。最小二乘支持向量机回归(LSSVR)是一种相对先进的非线性回归拟合法,体现出目标函数简单、参数个数少和智能化等诸多优点,但是仍然拥有回归拟合法的固有缺陷:需要依赖经验预先获取样本数据变量间的关系,然后再设定合适的模型拟合这种关系。论文拟采用蚁群优化法改进最小二乘支持向量机回归,使之不需要预先获取样本数据变量间的关系,并把基于蚁群优化法改进的最小二乘支持向量机回归称为蚁群优化最小二乘支持向量机回归(ACO-LSSVR)。

2.2.1 最小二乘支持向量机回归(LSSVR)

在实际应用中,如果数据采集在多源环境中,噪声分布是复杂的和未知的[11]。因此,单噪声分布几乎不可能清楚地描述真实噪声。LSSVR 是LR 的一种方法,在正则化的基础上实现了平方和误差函数,从而控制了偏方差权衡。其目的是找到原始数据中隐藏的线性或非线性结构。

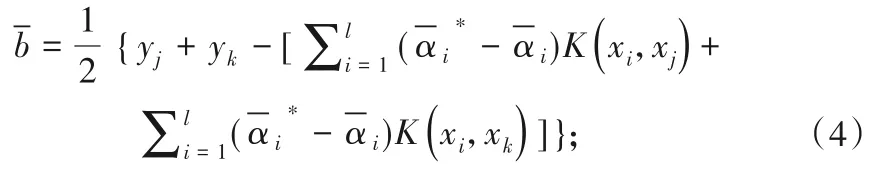

LSSVR算法的实现步骤如下:

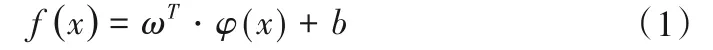

(1)给定训练集。T={(x1,y1),(x2,y2),…,(xl,yl)},其中,xi∈Rn,yi∈R,i= 1,…,l;构造线性回归:

式中:ω为权值向量;b为偏置向量;φ(x)为待定的非线性映射函数。

(2)选取适当的核函数和适当的惩罚参数λ>0;核函数K(x,x')为:

式中:δ为核函数的宽度参数;K(x,x')为关于x1,…,xl的Gram矩阵。

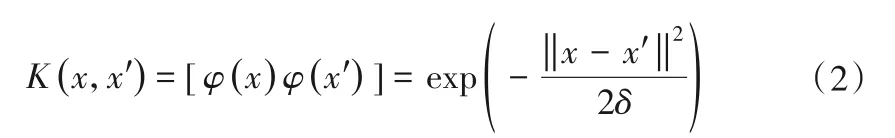

(3)构造求解与最优化问题等价的凸二次规划。

(5)构造决策函数。

2.2.2 蚁群优化最小二乘支持向量机回归(ACO-LSSVR)的原理

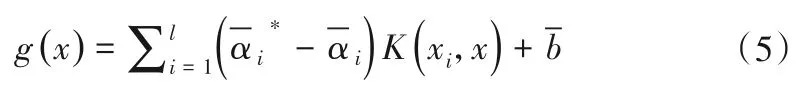

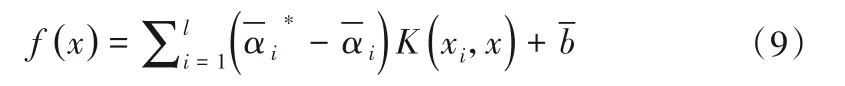

本文采用蚁群算法对LSSVR 的参数(λ,σ)进行寻优。系统采集得到大量轴线数据后,通过算法拟合得到一条位置与其摆度值组成的摆度特性曲线。其目的为方便观察摆度曲线是否基本满足正弦曲线变化规律,根据曲线图找出最大全摆度值、加垫量及其方位角,使检修人员精准调整,大大减少工期。用蚁群算法对LSSVR 的参数(λ,σ)进行寻优的原理过程如图2所示,包括参数初始化、路径转移、信息素更新、检查迭代终止与数据拟合模型的建立等环节。

图2 ACO-LSSVR的原理流程图Fig.2 Schematic flow chart of ACO-LSSVR

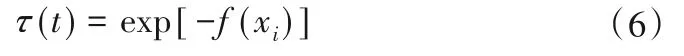

(1)参数初始化。参数初始化包括对蚁群规模M,最大循环次数Tm的设定,根据λ、σ的范围[λmin,λmax],[σmin,σmax]计算第i个蚂蚁的初始信息素浓度τ(i):

式中:xi为第i只蚂蚁的初始位置;f(xi)为适应度;τ(t)为信息素浓度;t为时间计数器。

(2)路径转移。从蚁群中随机选出n只蚂蚁,然后从这n只蚂蚁中选出信息素浓度最大的蚂蚁作为头蚁xobj,设其位置为xbest,那么其他的蚂蚁将会按照信息素吸引度向这只头蚁靠近,遵循式(6):

(3)信息素更新。当所有蚂蚁完成一次搜索后,输出每只蚂蚁所选择的参数进行训练后的误差,记录当前参数最优解后,通过式(7)对第i只蚂蚁的信息素浓度τ(t)进行更新。

式中:ρ为信息素挥发系数,ρ∈(0,1)。

(4)检查迭代终止。重复(2)、(3)步骤直到所有蚂蚁收敛于一条路径或是循环设定的终止条件,意味着所有的参数收敛于唯一路径,算法结束,此时输出最优(λ,σ)。

(5)数据拟合模型的建立。参考式(5)LSSVR 拟合数据实现步骤的决策函数,可知LSSVR的回归函数为:

仿真分析可知,该算法模型最终可将复杂的轴线摆度数据拟合成一条正弦曲线,相较于人工计算更加精准且省时省力,充分体现了LSSVR拟合算法的优越性。

3 基于ARM 的水轮机轴线检测蚁群算法软件开发

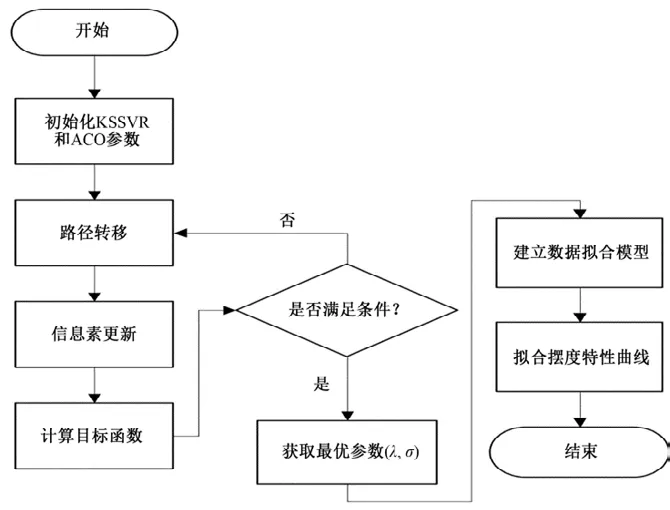

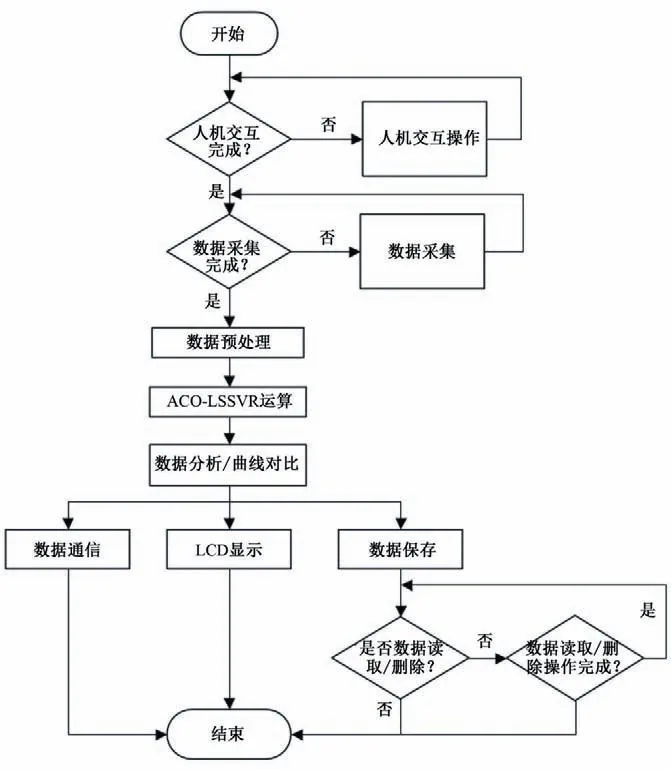

系统软件的流程图如图3所示,其中ACO-LSSVR 运算的流程如图2所示。系统软件总体设计的思想是:在系统硬件部分通电后,执行启动代码,对所有最小系统执行初始化,然后进入系统主程序。在所有的初始化均执行完后,程序开始响应外部各个中断,并按优先级顺序执行中断响应。

图3 系统程序流程图Fig.3 The program flow chart of the hydraulic turbine axis detection system

本系统采用模块化、结构化的设计方式,主要包括以下几个模块:ACO-LSSVR 运算模块、数据采集模块、数据处理模块及通信模块(限于篇幅,数据采集模块、数据处理模块及通信模块、人机交互模块、显示模块的流程图不列出),各个模块的组成和实现的功能如下:

(1)数据采集模块:主要完成轴线检测数据的采集与存储工作。该模块为整个系统功能实现的基础部分,不仅具有实时、高效的特点,也能充分满足用户在安全方面的需求。

(2)数据处理模块:包括数据存取、数据删除等。数据处理模块是操作系统的重要组成部分。该系统面向数据设计,有数据的读取、录入与输出等功能。

(3)ACO-LSSVR 运算模块:通过蚁群优化LSSVR 进行数据拟合得到摆度特性曲线并显示到系统界面。

(4)通信模块:通信模块包括USB 通信、RS485、RS232、RS422、蓝牙、WIFI 和以太网通信子模块,主要完成处理器与上位机之间的通信,并且将检测的数据传输上位机上显示。本系统采用串行通信,结合集线器形成多通道传输,因此能够实现远距离多通道同时数据传输。

(5)显示模块:数据显示包括数据显示和图形显示子模块。

(6)人机交互:人机交互模块包括触摸屏、标准键盘、鼠标和按键子模块。

4 水轮机组轴线检测系统应用实验

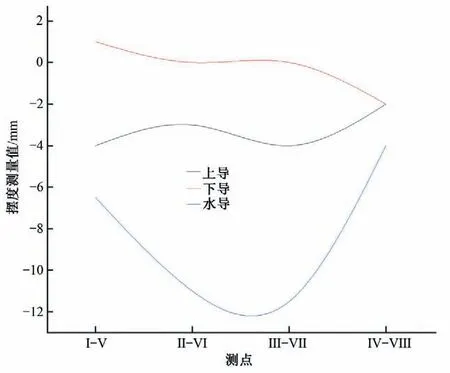

基于ARM 和蚁群优化算法的水轮机轴线智能检测系统在实践中得到成功应用,图4为某水电站水轮机组轴线检测所获得的径向偏移曲线图,图5和图6分别为检测系统给出的全摆度曲线和净摆度曲线。

图4 轴线径向偏移曲线Fig.4 Axial radial offset curve

图5 全摆度曲线Fig.5 Full swing curve

图6 净摆度曲线Fig.6 Net swing curve

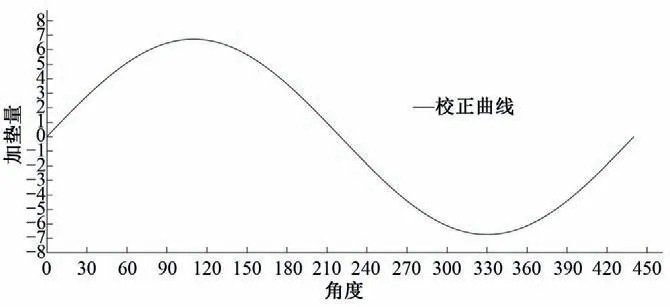

图7为通过该检测系统智能算法进行计算后所获得的摆度特性曲线,由图7可得出加垫量(刮削量)为6.734 0 及方位为110°。

图7 摆度特性曲线Fig.7 Swing characteristic curve

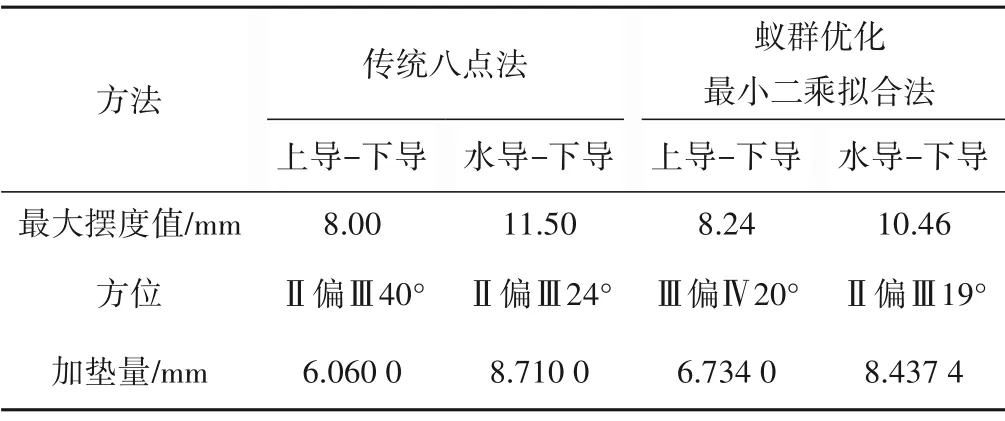

表1为本算法与传统八点算法[13]结果对比表。不难看出,在实际工程应用中盘车所获得的数据与理想情况下的摆度值有较大差距,如果人工计算处理这些复杂数据将会耗费大量时间。通过表1对比分析可知,本算法与传统算法求得的最大摆度值与调整方案基本一致,进一步验证其合理性与高效性。通过本系统进行数据分析,将很快得出此次盘车结果及其调整的最优方案,与人工检测、读数、计算所得检测结果相比,前者明显具有精度高、快速、劳动强度低、节约时间等突出优势。

表1 本算法与传统算法对比Tab.1 Comparison between this algorithm and traditional algorithm

5 结 语

论文研制的一种基于ARM 和蚁群优化算法的水轮机轴线智能检测系统,运用ARM11 S3C6410 型ARM 微处理器作为智能检测系统的核心器件,在该处理器的基础上,使用蚁群优化算法进行复杂的数据处理,可以处理任意相位、任意点数的盘车数据和运行,配以数字千分表、光电传感器等不同信号获取设备,可以适用于水轮机运行、安装、检修维护与轴线调整等多种场合,配以RS485、RS232、RS422、以太网、蓝牙等通信接口,可以方便接入各种网络和信息系统。因此,本系统具有高度自动化、智能化和网络化,可以广泛用于水轮机运行、安装、检修维护与轴线调整等多种场合。□