交流伺服缸系统测试方法的研究

2021-09-01董荣宝

董荣宝

(中国煤炭科工集团 上海研究院有限公司,上海 200030)

0 引言

电液控制技术主要有泵控和阀控两种。目前阀控技术被广泛应用,其缺点是节流与溢流损失,能效较低。低能效不但增加了系统的装机功率,还会引起系统发热,从而带来一系列问题。为了从根本上解决问题,理想方式是采用泵控技术[1-3]。在液压技术领域中,测试既是评判液压元件和系统性能的最终依据,也是最重要的研发手段。本文测试方法适用于交流伺服系统特性的研究,对提高液压缸基本性能具有促进作用[4-9]。

1 工作原理

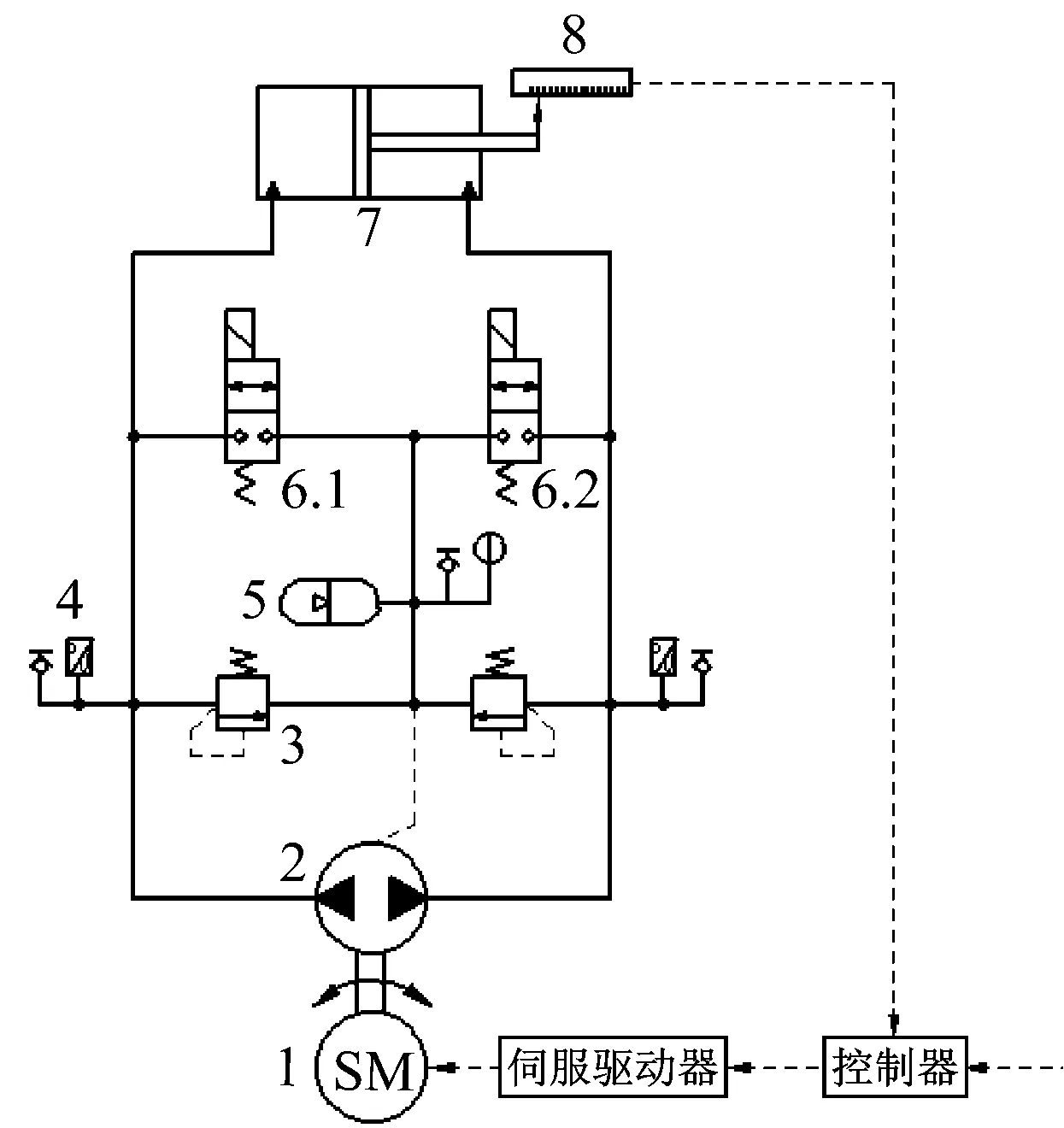

交流伺服缸系统由伺服电机、油泵、安全阀、压力和位移传感器、蓄能器、高频电磁球阀等组成。配套设备有驱动单元、控制单元等[10-11],如图1所示。

控制器得到指令控制驱动器使伺服电机1旋转,带动油泵2旋转,液压缸活塞腔进入高压油,液压缸伸出。同时高频电磁球阀6.2得电,蓄能器5中液压油通过6.2补偿由于液压缸7造成的流量差所需要的油液。位移传感器8传输液压缸位置数据到控制器进行比较,从而修正误差,改变伺服电机的转速。当液压缸缩回时,电磁阀6.1得电,活塞腔多余的液压油回到蓄能器5中。

1-伺服电机;2-油泵;3-安全阀;4-压力传感器;5-蓄能器;6-电磁球阀;7-液压缸;8-位移传感器。

2 设计特点

闭环伺服控制,控制精度达到0.02 mm;精密控制推力,增加压力传感器,控制精度可达2%;很容易与PLC等控制系统连接,实现高精密运动控制。

与伺服阀控液压缸系统具有明显的节能效果,噪音低,高可靠性,操作维护简单。

结构紧凑,集成化程度高,不需要复杂安装工作,抗污染能力强(NAS 11级)可靠性高,维护费用低。

3 测试技术

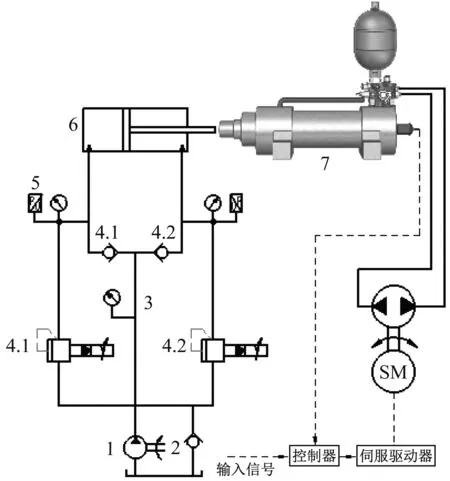

加载测试系统原理如图2。比例溢流阀4.1与4.2分别控制加载液压缸活塞腔与活塞杆腔的压力,产生正反加载力,压力传感器5检测液压缸中2腔的压力值。油泵1给加载系统供油,单向阀2主要起到被压作用。加载缸与交流伺服液压缸采用铰接连接。

1-油泵;2-单向阀;3-压力表;4-比例溢流阀;5-压力传感器;6-加载液压缸;7-被测体。

3.1 行程检测

无负载工况下,将被试液压缸无杆腔通油,液压缸活塞全部伸出,使用尺子测量活塞杆伸出的长度并记录。

3.2 泄漏测试

1)外泄漏测试。调节系统压力额定压力的1.5倍,油温30~40 ℃,加载5 min,液压缸缓慢运动,查看焊接处、端盖密封处和活塞杆密封处,不得有外渗漏及零件损坏等现象。

2)内泄漏测试。内泄漏发生在无杆腔与有杆腔之间,会带来能量损失,降低效率,更为严重的是可能会大大缩短活塞的密封寿命。额定压力下,加载使液压缸运动到中间位置,分别给无杆腔与有杆腔通液压油,观察此时的有杆腔和无杆腔是否有油液流出。

3.3 最低启动压力测试

试验原理如图3所示。无负载工况下,将被试验液压缸的无杆腔连接到泵源(泵源出口增加低压比例溢流阀),被试液压缸有杆腔放空或者接回油箱。通过计算机给比例溢流阀发出斜坡信号,随着信号的增大,被试液压缸由静止到开始运动。液压缸位移由交流伺服液压缸内置位移传感器测得,当位移量从“零”变成“非零”瞬时压力传感器测量到无杆腔压力值即为伺服液压缸最低启动压力(最低启动压力要求小于0.1 MPa)。

图3 最低启动压力测试原理

3.4 正弦曲线跟随试验

油温30~40 ℃,无负载,液压缸运动到中间位置开始试验。交流伺服电机输入电流正弦曲线频率分别为1 Hz、2 Hz、3 Hz,振幅分别1 mm、2 mm、3 mm。记录伺服电机输入电流与液压缸位移传感器输出电流的正弦曲线。

交流伺服液压缸的动态特性采用正弦激励信号的频率响应来衡量。若被试液压缸的位移跟随曲线比较平滑,振幅衰减较小,相位不超过90°,输出波形无明显失真,说明动态响应较好。若输出波形出现明显畸变,说明液压缸跟踪能力较弱。

3.5 重复精度测试

液压缸运动到中间位置,此位置设定为零点,油温30~40 ℃,无负载,设定自动运行模式,时间间隔4 000 ms,回数10次,开始试验。分别记录液压缸伸出与缩回位移各10次,如图4所示,得到a值与b值,计算误差:

Δx1=amax-amin

(1)

Δx2=bmax-bmin

(2)

得到20组数据,分别找出伸出与缩回最大误差,误差值不许超过±0.02 mm。

图4 重复精度测试曲线

3.6 瞬态响应特性测试

调节系统压力20.6 MPa,油温30~40 ℃。

1)在不同压力干扰下,观察系统稳定性。

2)改变控制器参数,例如PID,考察对系统的响应特性、稳态精度的影响。

4 结论

交流伺服液压缸系统对位置、速度控制精度高、易于操作,结构紧凑,抗污染能力强,环保节能。在环境恶劣的情况下,能够替代阀控伺服系统。通过设计新品和在线实践应用验证,以上测试方法能够检测交流伺服液压缸系统的基本性能,以此为依据对系统进行优化设计,取得良好效果,能有效提升伺服液压缸系统的可靠性。