小流量安全阀冲击安全性试验装置研究*

2021-09-01杨阳

杨阳

(1.煤炭科学技术研究院有限公司,北京 100013;2.国家煤矿支护设备质量监督检验中心,北京 100013;3.煤矿采掘机械装备国家工程实验室,北京 100013;4.煤炭资源开采与环境保护国家重点实验室,北京 100013)

0 引言

随着煤炭工业的发展,煤炭的开采技术日益进步,伴随着综采设备的大量使用,液压支架技术也得到了飞速的发展。安全阀是液压支架的关键配套件,使用量非常大,同时起到了液压支架在承受地压冲击时,及时卸荷立柱内腔压力的关键作用,可以保证人员及设备安全。

针对液压支架用安全阀的检测,保证其质量及在工作时候能正常卸荷,显得尤其重要。根据GB 25974.3—2010煤矿用液压支架 第3部分:液压控制系统及阀中安全阀压力冲击安全性的试验要求[1],目前已实现对2 000 L/min、1 000 L/min、500 L/min安全阀不同流量及规格的阶梯化试验[2],但是针对160 L/min小流量安全阀的冲击压力安全性进行测试的技术及装置还是空白。

本论文根据新国标要求进行研究设计,能对小流量安全阀的公称流量启溢闭特性及安全阀的冲击压力安全性进行测试。通过向蓄能器组充入高压液,配合液压阀组控制,实现小流量安全阀的安全阀冲击安全性的测试,通过联合仿真计算,得到合适参数[3-8],使试验装置可以满足新国标针对小流量安全阀冲击试验的流量及压力的检验要求,对推动井下支护装备抗冲击性能的提高和煤矿安全生产有重要作用。

1 试验装置工作原理

1.1 试验装置组成

试验装置由油泵系统、乳化液泵系统、油阀组、乳化液阀组、增压缸、蓄能器、箱体、液压管路等组成,试验装置结构见图1。

1-蓄能器组;2-加载缸;3-阀组;4-被试安全阀;5-乳化液泵组;6-液箱;7-油泵组。图1 试验装置结构

1.2 液压系统工作原理

油系统采用柱塞泵给本系统加载缸及各控制口提供液源,通过调压阀,调节泵输出压力,控制蓄能器压力,达到快速加载时输出乳化液压力。系统用46#抗磨液压油作为工作介质,用电磁换向阀组来控制各个油路动作,通过向蓄能器充入不同的压力来实现小流量安全阀的公称流量启溢闭特性及安全阀的冲击压力安全性的测试。

乳化液系统向被试元件提供测试介质,被试安全阀放置在试验装置上方的防护罩内,通过过渡接头与管路上的螺纹接口连接检测各种流量的安全阀。试验装置液压原理图见图2。

1-乳化液泵组;2-油泵组;3-液箱;4-阀组;5-加载缸;6-被试安全阀;7-蓄能器组。图2 试验装置液压原理

2 建立试验模型

2.1 试验装置模型

小流量安全阀试验装置以蓄能器作为冲击动力源,通过带有流量控制开关阀功能的组合功能油缸进行高压流量的瞬间释放,进而实现安全阀冲击压力安全性试验功能,具体模型如图3所示。蓄能器提供低压液体,通过带有流量控制开关和增压功能的组合功能油缸进行瞬间释放和增压,进而为安全阀提供大量的高压液体完成试验。

1-被试安全阀;2-加载缸可动部件;3-输出缸内液体;4-蓄能器组;5-加载缸内液体;6-管路阻尼。图3 试验装置模型

2.2 试验参数计算

小流量安全阀试验装置中使用的蓄能器为气囊式,以波义尔定律为基础,通过压缩气体实现蓄能。当知道气体压力时,其工作状态时,气体体积可以用多变定律求出:

(1)

式中:P0为蓄能器预充气压力;V0为蓄能器体积;Pgas为工作状态时气体压力;Vgas为工作状态时气体体积;γ为气体多变指数,由于试验装置中蓄能器为绝热过程,取1.4。

液体压缩性对比气体的压缩性可以忽略不计,液体压力求导等于气体压力求导,对多变方程可简化为:

(2)

其中C为与蓄能器参数和初始充气压力有关的常数,对时间求导可得:

(3)

流量是气体体积对时间求导的相反数:

(4)

式中:qout为蓄能器输出液体的流量,代入可得:

(5)

式中:Pgas=Pout,Pout为蓄能器输出液体压力。

3 仿真模型建立

3.1 仿真模型简化

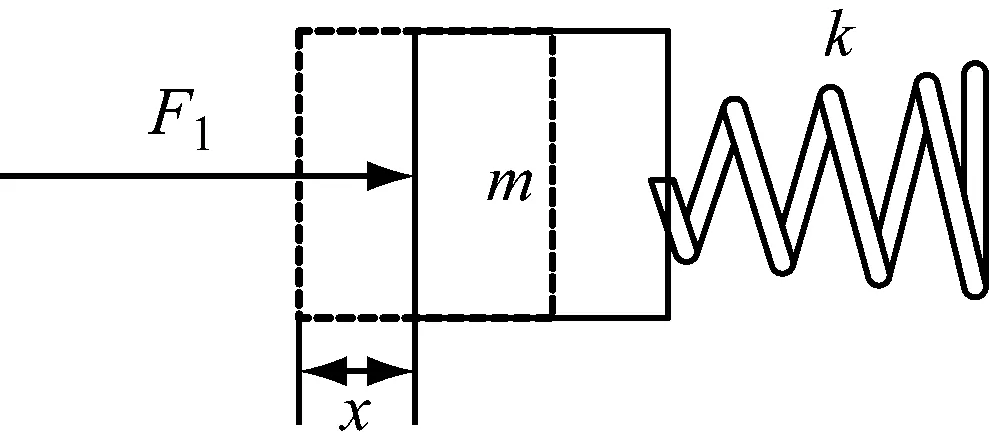

安全阀内部流程、压力、流量的变化核心是阀芯受到高压液冲击的时候的动作情况,简化的受力分析图如图4所示,阀芯所受合力F为:

F=F1-F2=F1-(kx+F3)

(6)

式中:F1为阀芯受到的液动力;F2为弹簧力;k为阀芯弹簧弹性模量;x为阀芯位移;F3阀芯处于初始位置时所受弹簧力。

图4 阀芯受力示意图

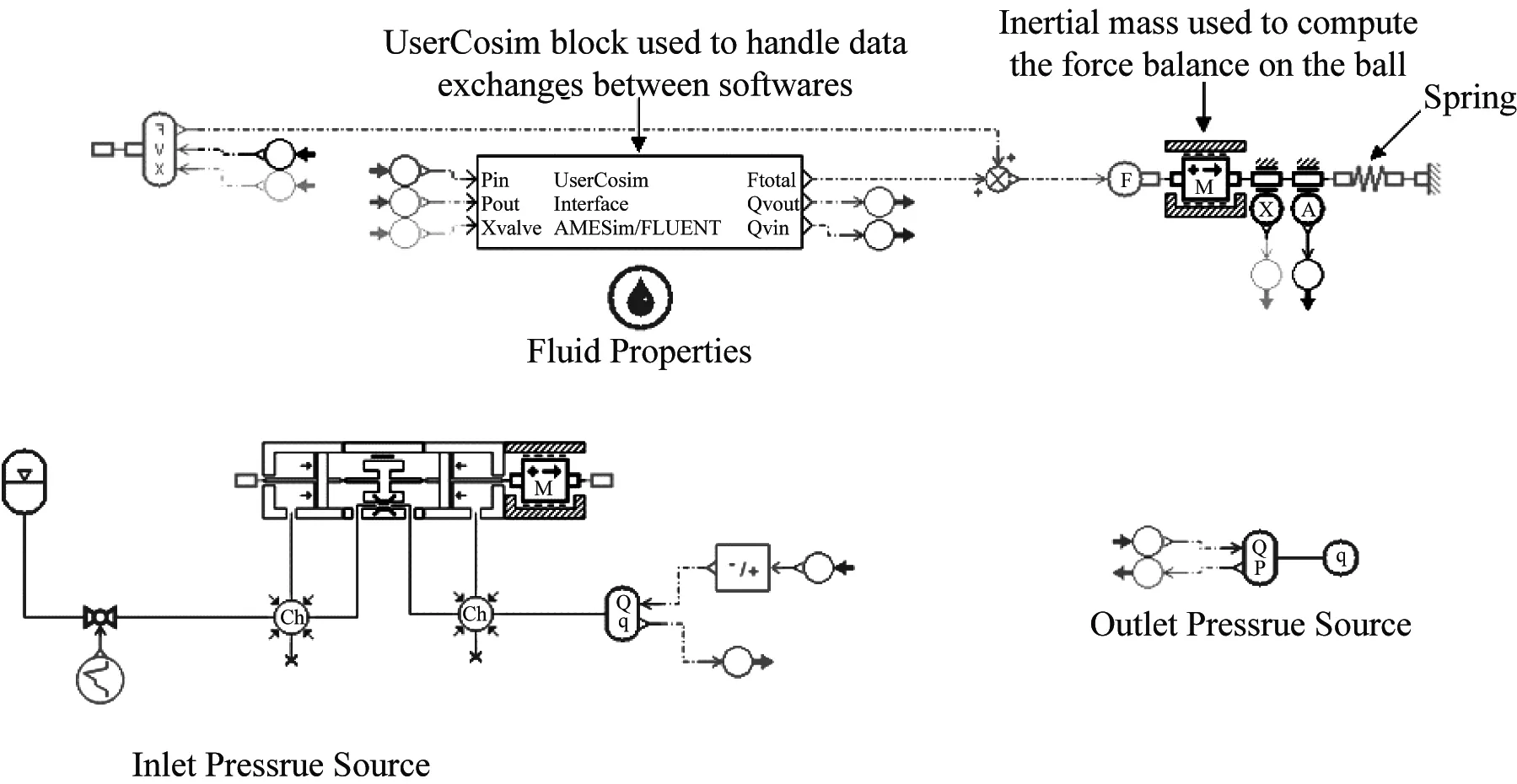

阀芯振动模块在AMESim中的模型如图5所示。其中从左至右分别为仿真中安全阀流场模块传递过来的水动力、阀芯质量模块、位移探测及输出模块、速度探测及输出模块、弹簧模块和零位移节点。具体参数:阀芯质量为0.02 kg、阀芯初始位置为0.012 9 m、弹簧初始位置弹簧力为12 N、弹簧弹性系数为1 100 N/m。

图5 仿真中阀芯振动模块

3.2 仿真模型建立

仿真模型如图6所示,其中上侧中间部分为联合仿真数据交换区域,右上角为小流量安全阀阀芯振动模块,左下角为蓄能器模块和组合功能油缸模块,右下角为安全阀出口边界条件区域。

图6 仿真分析模型

4 模型中安全阀内部流场结果及仿真计算及影响因子分析

4.1 模型中安全阀内部流场结果

模型建立的安全阀自适应动网格模型可以提供安全阀内部详细流场的动态特征。针对安全阀阀芯稳定开启阶段的内部流场详细信息进行分析,图片上方为压力云图,中部为速度云图,下面为阀芯部位速度矢量图。

图7 安全阀试验压力速度分布

安全阀稳定开启时,内部流场信息如图5所示,压力最大值为1.07 MPa,在阀芯左侧,速度比最大开口有所下降,其最大速度为51 m/s,此时阀芯所受水动力和阀芯弹簧弹力平衡,阀芯位移稳定在0.024 74 m。

4.2 仿真计算及影响因子分析

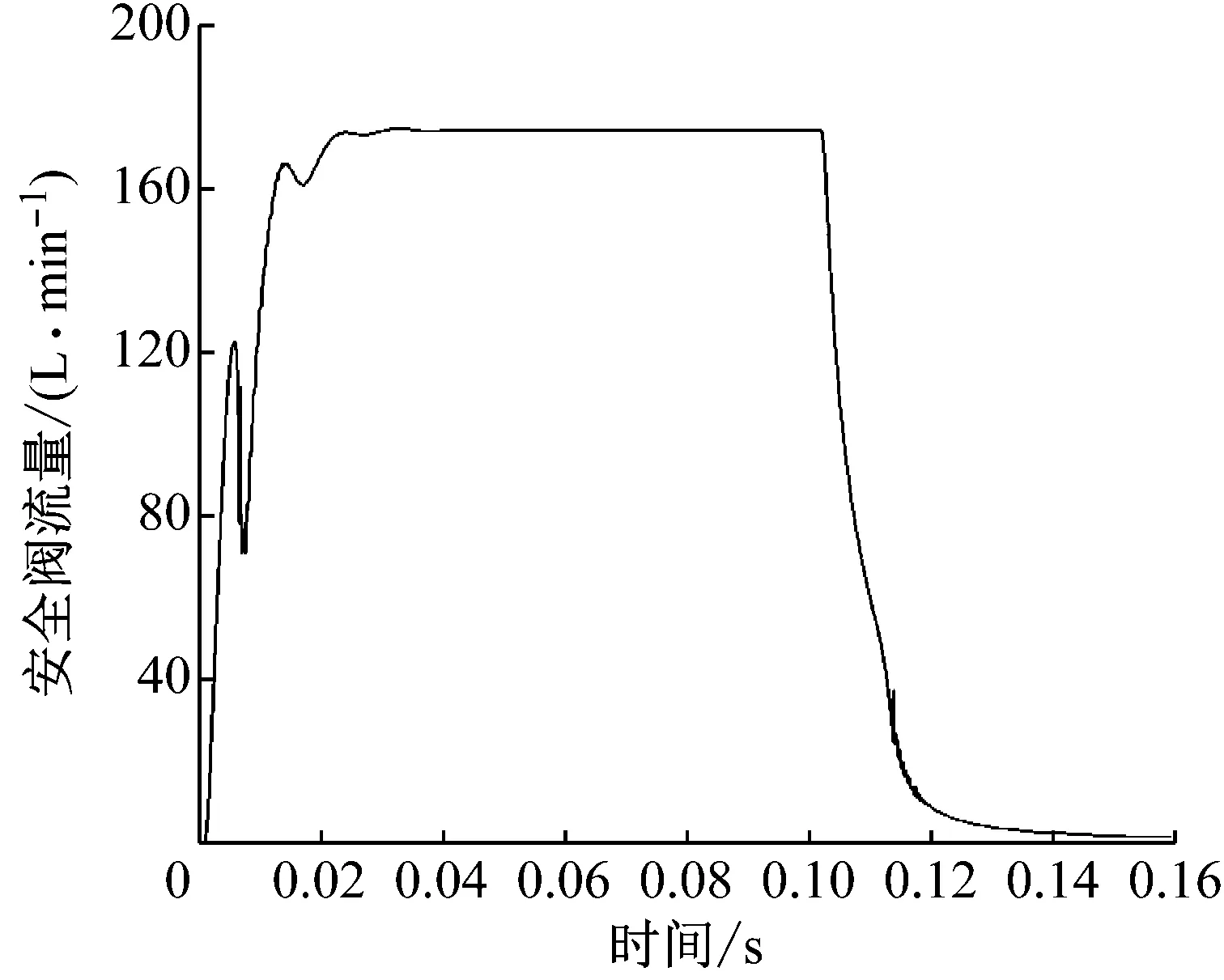

针对安全阀冲击压力安全性试验的相关试验参数,安全阀试验流量曲线,如图8所示,在联合仿真的模型中流量在安全阀开启时有个明显的回调趋势,然后在最高流量发生前又有个小的回调,安全阀关闭后呈现先快后慢的减少趋势。

针对安全阀冲击压力安全性试验过程的复杂性,使用联合仿真方法,在通过系统分析软件保留整体分析基本准确性的前提下,针对安全阀内部流场通过分析仿真软件进行详细的计算流体力学仿真,得到安全阀内部的速度场、压力场等信息,流量控制的误差在10%以内。

图8 安全阀试验流量曲线

图9 冲击安全性试验安全阀阀芯水动力曲线

建立冲击试验装置瞬态压力梯度的控制模型,修改试验装置相关结构参数后,其对压力梯度的误差在10%以内,装置元件配备及参数设置可以满足试验要求。

5 结论

本文采用液压原件组成试验装置,通过向蓄能器组充入相应的压力油液,并通过控制阀组的开关,实现小流量安全阀的冲击安全性测试。建立液压系统参数分析模型,可以进行安全阀冲击压力安全性试验进行液压系统参数仿真,确定计算流体力学模型需要的相关参数。采用联合仿真建立计算流体力学仿真模型,针对安全阀进行仿真分析,在试验条件下调整各个参数,最终确定影响其瞬态压力演化的相关因子并对其与试验结果的相关性进行定量分析。使试验技术可以满足新国标针对小流量安全阀冲击压力安全性试验的流量及压力的检验要求。对推动井下支护装备抗冲击性能的提高和煤矿安全生产有重要作用。