新密矿区新登煤矿二1 煤层复配润湿剂配方及其应用效果研究

2021-08-31单文选黄晶晶

单文选,肖 健,黄晶晶

(华北科技学院 安全工程学院,北京 东燕郊 101601)

0 引 言

煤矿生产智能化综合机械化程度不断提高,生产效率和生产设备也在不断提高和改善[1],粉尘对人机环造成的巨大损害与安全生产的矛盾日益显著[2-5]。因此降尘除尘成为煤矿安全生产的重要环节,其效果直接关系达到煤矿安全生产效益[6]。煤层注水是采掘工作面最基本和最有效的防尘措施,煤体注水量的增加可以显著提高注水降尘效率[7]。由于煤本身的亲水性不好,而润湿剂则可以有效提高煤层注水降尘效率,并取得了较好的降尘效果[8-14]。在水中添加表面活性剂的研究较多,但由于地质条件的多样性,本次研究主要针对新密矿区新登煤矿二1 煤层润湿剂复配配方进行研究。本次研究,通过测试其基本参数进行可注性分析,又对不同质量浓度润湿剂表面张力及其接触角的实验研究,结合煤尘沉降实验[15-17],找到与该矿二1 煤层相适应的复配润湿剂,并通过对注水量和炮采工作面放炮、人工攉煤和移架工序的降尘效果的现场试验进行验证,进而提高煤层注水效率。

1 试样制备

1.1 煤样制备

实验所用煤尘由新密矿区新登煤矿二1 煤层所取煤样制备而成。将井下所取新鲜煤样一部分送至实验室测试其测定水分、孔隙率、吸水率和坚固性系数,另一部分经破碎机处理后用分样筛筛选出200 目以下煤尘,抽真空干燥12 h,用煤片成型机施加压力10 MPa 制备无损优质圆形煤片若干片。再用精度为0.01 g 的电子天平称取制备好的煤粉15 份,每份(10±0.2) g。

1.2 润湿剂溶液制备

综合考虑矿用润湿剂成本和平均降尘效率,选取十二烷基硫酸钠(SLS)、十二烷基苯磺酸钠(SDBS)、十二烷基磺酸钠(SAS)、磺化琥珀酸二辛酯钠盐(KT)、烷基酚聚氧乙烯醚(OP-10)、椰子油脂肪酸二乙醇酰胺(6501) 6 种润湿剂进行复配,复配前需分别对6 中润湿剂不同质量浓度溶液表面张力进行测试,综合经济适用性和降尘效率研究复配质量浓度。此次实验需为6 种润湿剂先制备质量浓度分别为0.01%、0.05%、0.10%、0.15%、0.20%和0.30%的润湿剂溶液。

2 实验方法和结果分析

2.1 表面张力、接触角测试及分析

经溶液表面张力和与煤体的接触角是影响注水降尘的主要因素,因此需对不同单种润湿剂溶液和纯水的表面张力和溶液与煤样接触角进行测试并分析。此次研究中表面张力和接触角由FTA-200 新型动态接触角分析仪经3 次测试取平均值所得。实验室所得纯水表面张力为71.85 mN/m,与煤样接触角为70°。

基于实验室测得的6 种不同质量浓度润湿剂溶液表面张力和接触角,如图1(a) 图1(c);用微分表示同种润湿剂溶液表面张力和接触角随溶液质量浓度变化率,如图1(b) 和图1(d)。可以得出如下结论:①润湿剂溶液表面张力和接触角与质量浓度呈对数关系,当浓度为0.30%,微分值基本减小至0,此时表面张力和接触角变化率接近0;②实验溶液质量浓度为0.30%,各润湿剂单体溶液表面张力从大到小依次为:SDBS、6501、SLS、OP-10、SAS、KT,接触角从大到小依次为:6501、SDBS、KT、OP-10、SAS、SLS;③溶液质量浓度增加至0.10%时,表面张力和接触角微分数均接近于0,表面张力和接触角变化率较小,溶液质量浓度大于0.10%后,效果改善效率偏低。

图1 润湿剂表面张力和接触角测定结果及变化率Fig.1 Change of the surface strength and contact angle of the wetting agent

2.2 润湿剂复配

此次研究将6 种润湿剂按1∶1 的比例两两复配,鉴于润湿剂质量浓度大于0.10%表面张力变化不明显,因此选择复配溶液质量浓度为0.10%,即每次复配所用润湿剂的质量浓度均为0.05%。为使得实验结果具有适应性,在对测试表面张力和接触角的同时,采用德拉弗斯实验法对复配溶液配方筛选最优结果。将称好的煤粉倒入到装有复配试剂1 000 mL 的量杯中,记录从煤粉倒入到完全沉降所用时间。实验结果见表1。

表1 复配实验结果Table 1 Matching experimental results

由实验结果可知,10 号配方为表面张力最小溶液,同时也是沉降所用时间最少的溶液;1 号配方为表接触角最小溶液,但沉降所用时间较长。显然,10 号配方更适合现场实际,因此本次研究将10 号配方(SAS+KT) 作为本次研究的最佳润湿剂复配配方。

3 井下现场试验

3.1 注水对比试验

前文的研究结果是否对煤层注水降尘有明显改善需进行现场试验验证。此次研究所取煤样水分、孔隙率、吸水率和坚固性系数由实验室测试所得,结果分别为1.781,7.83,0.15 和9.21,对照《MT/T1023—2006》 规范判断该工作面煤层具有可注性。现场验证地点选在该矿二1 煤层21211 炮采工作面。21211 炮采工作面,平均煤层倾角6°,厚度平均4 m。注水孔布置数量为2,间隔10 m,如图2 所示。

图2 钻孔布置示意Fig.2 Drilling layout schematic

注水方式选择动压短孔注水(孔深4 m),注水压力2.5 MPa,钻孔直径42 mm。其中1 号钻孔和2 号钻孔分别使用10 号润湿剂复配配方和纯水进行注水,直至煤壁渗水。在注水的同时观测流量并记录时间,观测结果见表2。

表2 钻孔注水量Table 2 Drilling water injectio

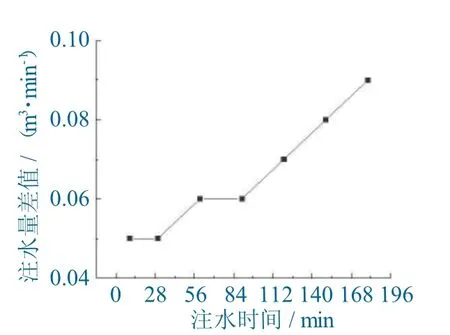

1 号钻孔和2 号钻孔不同时间点的注水量,通过做差处理可以得出不同时间点注水量差值,如图3 所示。由图3 分析可以得出:①相同注水时间点,单位时间注水量1 号钻孔明显高于2 号钻孔,润湿剂注水钻孔注水效果明显优于纯水钻孔注水;②随着注水时间增加,钻孔注水量有减小趋势,但1 号钻孔注水量与2 号钻孔注水量差值逐渐增大,润湿剂作用效果随注水时间增加而更加明显;③由两钻孔注水量和和其差值分析可知随时间增加,润湿剂注水钻孔相较纯水注水钻孔注水量,相同时间注水量提高率随时间增加而增加。

图3 钻孔注水量Fig.3 Drilling water injection

3.2 降尘效果测试

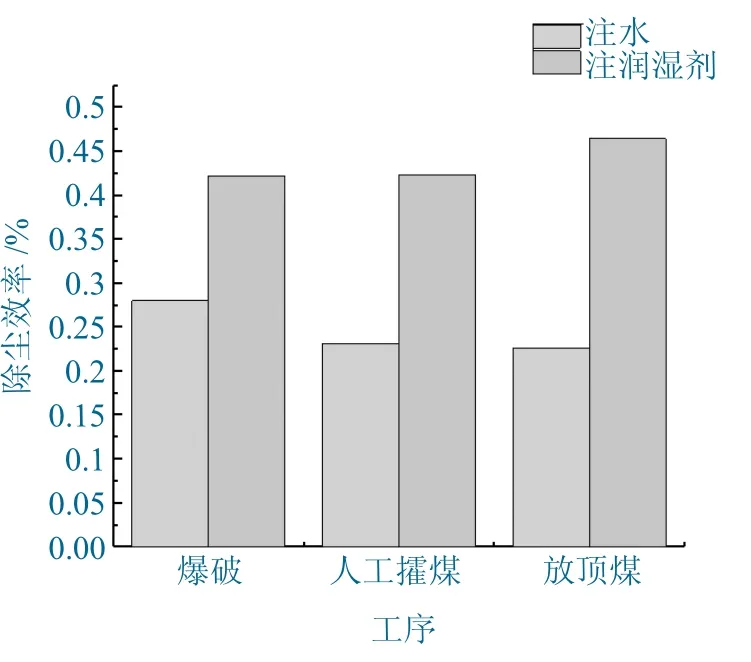

炮采工作面粉尘的主要来源是放炮、人工攉煤和移架[18],因此粉尘浓度测定只针对上述3 个工序进行,此次粉尘浓度测定采用AKFC-92A 防爆粉尘采样仪进行。放炮煤尘在回风巷中测定,其他粉尘浓度均在工序附近测定,分别对未注水、注水、注复配润湿剂的粉尘发生量进行记录,并计算注水和注复配润湿剂降尘的效率,结果如图4 所示。

根据图4 可知:①在爆破、人工攉煤和放顶煤三个工序中,煤层注水降尘和注复配润湿剂降尘均对粉尘控制有明显作用;②相同采煤工序中注水降尘效率明显低于注复配润湿剂降尘效率,平均相差19%,其中放顶煤工序降尘效率提升最大,相差24%。

图4 降尘效率Fig.4 Dust control efficiency

4 结 论

(1) 此次研究对6 种润湿剂的表面张力和接触角分别进行了测试,通过测试结果可以发现溶液质量浓度为0.30%时,表面张力从从小到大依次为:KT、SAS、OP-10、SLS、6501、SDBS;接触角从小到大依次为:SLS、SAS、OP-10、KT、SDBS、6501。

(2) 表面张力或接触角任何单项指标的大小不能完全决定润湿剂的效果,本次研究采用沉降实验表征两者共同作用的最终结果,由此确定最佳润湿剂配方。

(3) 现场试验对注水和注复配润湿剂的注水效果以及降尘效果分别进行了测试,复配润湿剂均有较大提高,注水流量相差最大0.09m3/min,3 种工序中降尘效率与注水降尘相比平均提高19%。

(4) 通过实验室实验和现场试验研究表明,10 号复配配方即十二烷基磺酸钠(SAS) 和磺化琥珀酸二辛酯钠盐(KT) 以1∶1 比例复配,溶液质量浓度为1%时,为此次研究中最佳润湿剂复配配方。