软岩淋水煤仓综合治理技术研究与应用

2021-08-31任广信

任广信

(冀中能源股份有限公司 章村矿,河北 邢台 054100)

0 引 言

煤仓作为井下煤炭储存缓冲硐室,在煤炭开采过程中发挥着重要作用,一是将煤炭实现集中时段运输,有效提高转运效率;二是在外围系统发生故障或检修时,煤仓可以起到缓冲作用,不影响采区生产。根据围岩稳定性及矿井生产能力的大小,煤仓可设置成垂直式和倾斜式两种。倾斜式煤仓一般采用拱形断面,倾角在60°以上,适用于围岩稳定性好、开采单一煤种或开采多煤种但不要求分采分运的中小型矿井;垂直式煤仓一般为圆形断面,适用于围岩稳定性较差、可以分装分运的大型矿井,垂直式煤仓由于其受力均匀,抗变形能力强,得到广泛应用。

1 工程条件

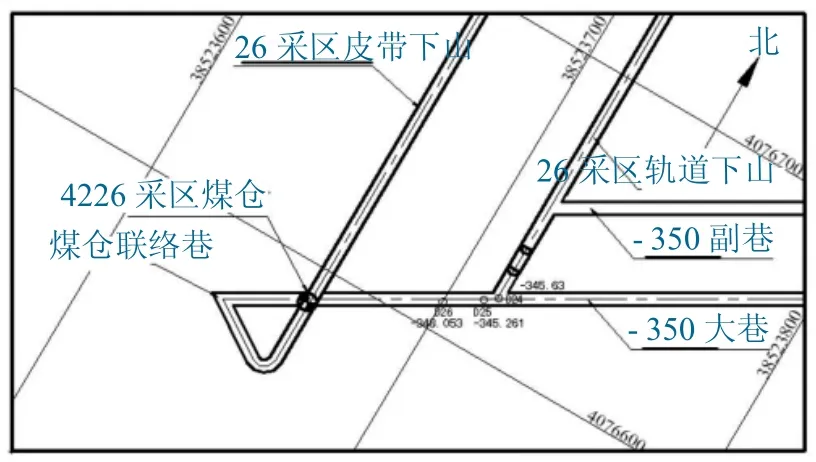

章村矿4226 采区煤仓位于章村矿四井西翼-200 水平4226 采区下部,26 采区皮带下山与-350 大巷交汇处,主要担负4226 采区出煤任务。煤仓为垂直式煤仓,直径5.0 m,垂高15.0 m,下部为圆锥形收口,初始施工时为锚喷支护。煤仓仓体围岩从上至下分别为细砂岩、铝土质泥岩、粉砂质泥岩,4226 采区煤仓位置如图1 所示,岩性情况及厚度见表1。

表1 4226 采区煤仓岩性情况Table 1 Lithology of coal bunker in 4226 mining area

图1 4226 采区煤仓位置示意Fig.1 Coal bunker of 4226 mining area

2 煤仓变形破坏情况及变形机理分析

2.1 煤仓变形破坏情况

4226 采区煤仓自2015 年以来,在煤仓东侧仓壁不间断的出现渣块脱落现象,煤仓下口圆锥形体由于受长期空仓运行原煤自由落体冲击影响,导致下部圆锥体亦陆续破坏,圆锥体浇筑的道轨大部分脱落。同时,在仓壁部分脱落时,非常容易造成堵仓,处理堵仓时,往往采取爆破的方法,爆破过程中,进一步对下部圆锥体造成了破坏。经现场实测,煤仓东侧由于仓壁脱落形成了一个宽度6.0 m、深度5.0 m、高度8.0 m 的大坑。下部锥体受冲击影响,锥体已完全破坏,锥体口直径平均在4.0 m 左右,快接近煤仓直径,煤仓破坏情况如图2 所示。

图2 煤仓破坏实测Fig.2 Measurement of bunker failure

2.2 煤仓变形破坏机理分析

2.2.1 工程地质与水文地质原因分析

煤仓围岩从上至下依次为细砂岩、铝土质泥岩、粉砂质泥岩,铝土质泥岩厚度达6.0 m,铝土质泥岩为遇水泥化岩层,岩性较软,不利于支护。煤仓上部为砂岩含水层,长期向仓内滴淋水,据实测正常涌水量在3 m3/h,砂岩含水层出水沿仓壁裂缝向铝土质泥岩层渗透,导致铝土质泥岩层泥化后脱落,且随着脱落范围的增大,脱落速度越来越快,严重影响煤仓的安全使用。

2.2.2 煤仓施工原因分析

正常情况下,煤仓施工一般采用反井法施工,即先用钻机在从上部向下打一钻孔与下部硐室钻透,然后装上反井钻头自下向上刷大。但该煤仓施工时采用自上至下爆破法施工,爆破过程中由于震动影响,使仓壁围岩产生裂隙;且4226 采区煤仓支护采用锚网喷支护,锚杆为φ22 mm、长3.0 m高强度螺纹钢锚杆,喷射混凝土封闭,支护仅对浅部围岩进行了支护,未采用锚索进行深部加强支护,导致支护强度不高。另外,煤仓施工时,未采取任何防水措施,导致煤仓涌水直接流入仓内,影响煤仓正常使用。

2.2.3 生产管理上原因分析

4226 采区煤仓自投入使用后,由于淋水的逐渐增大和采区原煤含水量较大,导致煤仓后来不能正常存煤,一直处于空仓运行状态。空仓运行时,原煤自上部皮带卸载滚筒处自由落体至下部锥体上,原煤直接冲击仓壁和锥体,导致下部锥体道轨脱落、下部仓壁喷浆体被砸坏后开始脱落,导致支护锚杆失效,围岩松动脱落,加上上部淋水顺仓壁流入已松动的铝土质泥岩层,造成铝土质泥岩泥化后脱落。同时,煤仓运行过程中,有时下口由于大块造成堵仓,而处理堵仓时,往往采取放炮崩的方式,加剧煤仓变形破坏速度。

3 煤仓综合治理

3.1 采区出煤系统改造

为确保采区生产正常进行,同时为煤仓治理创造条件,煤仓施工前提前对采区出煤系统进行改造,通过利用采区下部的联络巷以及下部巷道布置条件,在联络巷内铺设一部刮板输送机,同时,在采区轨道下山下部铺设两部刮板输送机搭接到-350 大巷强力皮带,将皮带机头卸载部缩短至联络巷口处,实现对出煤系统的改造,如图3 所示。

图3 采区出煤系统改造示意Fig.3 Transformation of coal extraction system in mining area

3.2 煤仓仓壁加固

3.2.1 锚喷支护

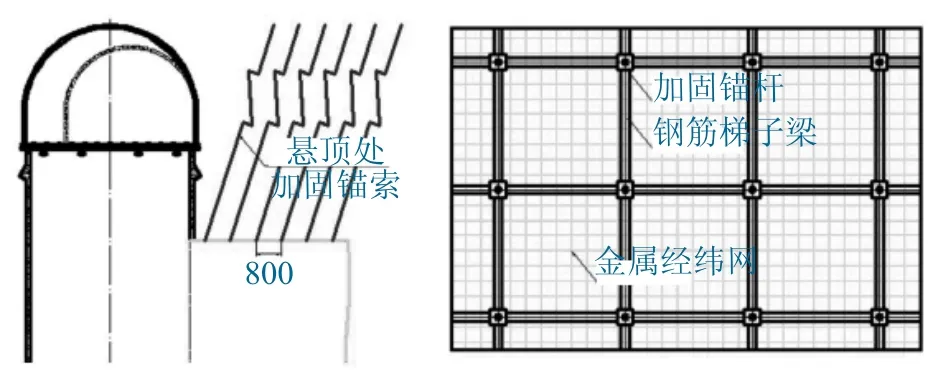

从煤仓上口自上而下采用φ22 mm、长3.0 m高强度螺纹钢锚杆配合金属经纬网、φ14 焊接钢筋梯子梁进行加固,锚杆间排距800 mm×800 mm,梯子梁十字形布置,要求锚杆扭矩达到300 N·m 以上,抗拔力达到127 kN 以上。对仓壁脱落段悬顶处,在锚杆加固基础上,采用φ21.8 mm、长8.3 m 钢绞线锚索进行加强支护,锚索排距0.8 m,间距1.2 m,确保悬顶处的支护强度。支护布置如图4 所示。施工完毕后喷混凝土封闭。

图4 煤仓锚杆及悬顶处锚索布置Fig.4 Arrangement of coal bunker anchor rod and anchor cable at overhanging roof

3.2.2 注浆锚索支护

(1) 支护原理。针对煤仓软岩段岩性裂隙发育、遇水易泥化的特点,采用中空注浆锚索对该层进行加固封闭,同时注浆可有效封闭出水通道,起到堵水作用。中空注浆锚索采用中空设计,该锚索自带注浆芯管,采用反向注浆方式,消除了产生气穴空洞的可能,注浆扩散半径可达5~ 8 m,使浆液充填到松动的围岩裂隙中,形成一个较大范围的围岩加固拱,有效地提高了锚索与围岩共同支护的加固效果,充分体现了主动支护理论的积极作用。

(2) 支护参数设计。煤仓注浆锚索采用直径21.8 mm、长6.3 m、抗拉强度在1 860 MPa 以上的中空注浆锚索,注浆管直径10 mm,中空注浆锚索包括锚索索体、止浆塞、托盘、锁具等,托盘为300 mm×300 mm×17 mm(长×宽×厚) 钢制托盘,采用树脂药卷CK2335、Z2360 各一卷端头锚固,锚固长度不能超过1.5 m,以免堵塞注浆管口,锚索间排距1.5 m×1.5m,如图5 所示。根据煤仓仓壁岩性分布情况,注浆锚索主要布置在铝土质泥岩段,实现对该段的注浆加固和封堵。

图5 煤仓仓壁注浆锚索布置方式Fig.5 Arrangement of grouting anchor cable for coal bunker wall

(3) 注浆锚索施工工艺。打眼和安装施工与普通锚索施工一样,先采用锚杆机钻出30 mm 孔径的锚索孔,之后及时采用树脂锚固剂对锚索进行安装,为防止塌孔后锚索无法安装,锚索安装工作要在打眼后立即进行。待锚固剂凝固后安装止浆塞,并上托盘涨拉,达到承载力。之后采用水泥-水玻璃进行注浆,水泥- 水玻璃注浆材料具有浆液凝胶时间可准确控制、结石率能达到100%、结石抗压强度能达到10~20 MPa、材料来源丰富、价格便宜等特点。因此,煤仓注浆时采用425 号普通硅酸盐水泥,水灰比1∶1,水玻璃添加比例为水泥重量的8%~15%,注浆压力不小于3.0 MPa,不超过5.0 MPa。根据注浆吃浆情况,可随时调整水灰比和添加剂比例,保证注浆效果。

注浆过程中,要缓慢启动注浆泵,边搅拌边注浆,防止浆液沉淀,密切关注注浆压力变化情况,如压力超过规定值时要及时停止注浆,分析原因是否为已注满或是注浆管堵塞。注浆时,要安排专人观察煤仓仓壁以及煤仓下部跑浆情况,如出现跑浆现象,应及时停止注浆,采取措施封堵跑浆通道后再开泵注浆。

3.3 煤仓涌水治理

3.3.1 煤仓治水方案的确定

根据观测,煤仓上部硐室底板有部分出水,通水仓壁出水点分散,且出水点多,总涌水量在3 m3/h 左右,因此,通过分析认为,采取直接封堵出水点可能效果不佳,需采取疏、堵、截相结合的综合治水技术。

3.3.2 明挖水沟

通过分析煤仓出水通道,煤仓涌水大部分位于上部砂岩含水层位,由于该层靠近煤仓上部硐室底板,在硐室东侧有一部分出水较为集中,因此,在煤仓上部硐室东侧底板开挖一宽500 mm,深度1.0 m 的水沟,水沟底板采用混凝土浇筑,使部分涌水直接流入水沟内,通过水沟流入煤仓联络巷内,使其不再流入煤仓,减小水量约0.5 m3/h 左右。

3.3.3 注浆堵水

根据观察,煤仓仓壁淋水分散,说明煤仓仓壁裂隙较发育,因此通过施工注浆锚索,注浆锚索如前所述,注浆锚索不仅起到加固围岩的作用,同时,对仓壁发育的裂隙进行有效封堵。注浆后,仓壁堵水效果明显,水量减小约1.0 m3/h 左右。

3.3.4 截水槽截水

在煤仓仓壁最后喷浆封闭时,煤仓仓壁仍有几个集中出水点,对这一部分出水,通过制作截水槽将涌水汇集,之后在仓壁预埋一根2 寸钢管,将涌水汇集到钢管内,在仓壁开挖一暗沟,将钢管埋入暗沟内,钢管下部直接通到煤仓下部硐室,最后喷浆封闭。通过截水,煤仓约1.0 m3/h 左右的涌水通过暗管直接排至下口,不再流入煤仓。

通过以上综合治水措施,煤仓大部分涌水不再流入仓内,满足了煤仓正常存煤要求。

4 效果分析

在4226 采区煤仓治理加固过程中,在仓壁施工锚杆220 根,加固锚索36 根,注浆锚索60 根,共注水泥3.7 t。煤仓仓壁软岩段施工时,发现个别锚杆施工困难,塌孔严重,说明该处围岩受长期淋水影响,围岩极其松软,因此,注浆时,在该处两侧布置注浆锚索注浆加固,通过注浆提高软岩强度,以提高起承载性能。4226 采区煤仓经过综合治理加固后,煤仓变形得到有效控制,再未发生仓体脱落现象,同时,大部分涌水得到治理,仓壁出水量减小到0.5 m3/h 左右,实现了煤仓的正常存煤运转。

5 结 论

通过分析煤仓围岩性质、煤仓破坏原因以及对煤仓出水点进行综合分析,运用浅部锚喷加固、深部注浆加固、疏堵截综合治水等方式,实现了煤仓的加固及涌水治理,保证了煤仓安全正常运行。

(1) 通过利用下部巷道布置条件,合理的改造了运煤系统,保证采区正产正常运转的同时,为煤仓治理创造了施工条件。

(2) 浅部锚喷、深部注浆锚索的加固方式,将煤仓抗变形承载能力大大增强,特别是软岩段通过深孔注浆的方式,提高了软岩强度,使该段围岩抗变形能力大大提高。

(3) 通过在悬顶处加打锚索的方式,有效提高了悬顶处的支护强度,保证了支护质量;

(4) 通过上部疏水、仓内注浆堵水和仓壁截水槽截水的方式,有效减少了煤仓仓壁涌水量,实现了煤仓正常存煤运转。