500 kV单相变压器直流偏磁下损耗及绕组热点温度的计算分析

2021-08-31李明洋张俊双李海明王泽忠陈永维

李明洋,张俊双,李海明,王泽忠,陈永维

(1.华北电力大学高电压与电磁兼容北京市重点实验室,北京 102206;2.国网内蒙古东部电力有限公司,内蒙古 呼和浩特 010010;3.特变电工股份有限公司新疆变压器厂,新疆 昌吉 831100)

1 引言

直流输电工程的单极运行、地磁暴、电网中的非线性电力电子元件都会导致有直流电流流过电网中的变压器,引起变压器的直流偏磁问题。当变压器发生直流偏磁时,会导致铁心发生半波饱和;励磁电流变得严重不对称,变压器消耗的无功增大、电流高次谐波含量增多、漏磁及损耗增加、出现局部热点等影响变压器安全稳定运行的问题[1-3]。直流偏磁引起的局部过热问题对变压器安全稳定运行的影响最为直接[2]。当局部热点温度达到变压器油的闪点温度时,可能会导致绝缘纸板局部严重老化和变压器油产气分解[1]。

高电压等级变压器的直流偏磁试验需要配备大容量的发电机等试验设备,并需要较多的人力成本、经济成本。直流偏磁试验属于特殊试验,如果在实际变压器产品上进行试验,还会面临一定风险。因此基于仿真计算方法的变压器直流偏磁下的损耗和温升特性的分析具有重要的工程应用价值。

对于变压器能够耐受的最大直流偏磁电流,尚未能形成明确、统一的标准[4-6]。2004年实测的磁暴时的广东岭澳核电站1号变压器中性点电流瞬时最大值达到75.5 A[3]。2005年9月16日岭澳核电站实测的直流输电单极运行所引起的变压器中性点直流电流达到13 A[7]。2014年1月天-中直流输电启动调试期间,实测到750 kV沙洲变电站中性点电流最大达到18.548 A[8]。

文献[9]基于某变压器厂家给出的直流偏磁下的热点温度值,利用卷积得到某一地磁感应电流(Geomagnetic Induced Current,GIC)流过变压器中性点时的热点温度的变化曲线。但是除非客户特别要求,变压器厂家一般无法提供直流偏磁下的热点温度值。

本文首先基于500 kV单相自耦变压器的场路耦合仿真模型,仿真分析了直流偏磁下的损耗等随直流电流增大的变化规律,并指出了结构件上可能的热点位置。然后以损耗作为热路模型的输入,基于热路模型计算了直流偏磁下的顶层油和绕组热点的稳态温度,并计算了某一GIC流过变压器中性点时热点温度的变化曲线。

2 变压器的热路模型

变压器的等效热路模型较多地应用于变压器正常运行、不同大小负荷情况下的顶层油温、绕组热点温度的计算分析,有较高的精度[10-12]。变压器顶层油温和绕组热点温度的等效热路模型分别如图1(a)、图1(b)所示,其数学方程如式(1)、式(2)所示。当变压器达到热平衡状态时,式(1)、式(2)的瞬态热路方程可分别简化为式(3)、式(4)的稳态热路方程。

图1 变压器的热路模型Fig.1 Thermal circuit model

(1)

(2)

(3)

(4)

式中,θamb为环境温度;θoil为顶层油温度;θhs为绕组热点温度;Cth-oil为变压器油的热容;Cth-wdg为绕组的热容;Pall为变压器的总损耗(铁心损耗、杂散损耗与绕组损耗之和);PCu为绕组损耗;Rth-oil为顶层油对环境温度的非线性热阻;Rth-hs-oil为绕组热点对顶层油的非线性热阻。利用龙哥库塔法等数值计算方法,由式(1)、式(2)可得顶层油温、绕组热点温度的瞬态变化曲线。

3 直流偏磁下损耗的仿真分析

本节基于3D场路耦合模型,仿真计算直流偏磁下各结构的损耗。本文研究的500 kV单相自耦变压器的基本参数见表1。

表1 变压器基本参数Tab.1 Basic parameters of transformer

3.1 场路耦合模型

场路耦合模型如图2所示。基于场路耦合模型,对变压器在高压侧加额定电压us0、中压侧接额定负载ZL(负载电阻的阻值等于中压侧额定电压除以中压侧额定电流)、低压侧空载的情况,分别进行了直流偏磁电流(IDC)为0 A、1 A、2 A、3 A、6 A、12 A时的仿真分析;直流偏磁电流IDC由高压侧引入。

图2 场路耦合模型Fig.2 Field-circuit coupling model

图2(a)为电路模型,rHV、rTV分别为高压线圈、调压线圈的直流电阻。与线圈的感抗相比,线圈的直流电阻很小,如果直接进行小电阻、大电感电路的直流偏磁仿真,计算效率低、计算误差大。为此在交流电源(us0)侧、中压线圈、励磁线圈上分别串联一个大值电阻(rs0、rs1、rs2),并进行多次循环迭代补偿(ubc0、ubc1、ubc2)以弥补大值电阻引起的电压下降[13],提高计算精度和计算效率。因为rs1与rs2的比值影响直流电流在中压线圈、励磁线圈中的分配,所以rs1与rs2的比值关系与中压线圈、励磁线圈实际的直流电阻的比值相等。文献[13]对于采用串联大值电阻计算大容量单相变压器直流偏磁问题的方法有详细的分析和验证,本文不作过多描述。如图2(a)中的直流电压值(UDC)等于直流偏磁电流(IDC)值和回路直流电阻的乘积。

图2(b)为根据对称性建立的1/4有限元(Finite Element Method,FEM)模型;在x-y平面所在的对称面上施加磁场垂直边界条件,其他5个外侧面(油箱外侧空气层的外表面)施加磁场平行边界条件。在FEM模型中做以下近似:①将绕组视为电流密度均匀分布的块状导体,绕组匝数给定为实际的匝数;②构建了各向同性的铁心块模型,采用硅钢片的直流磁化曲线[14]表征铁心的磁化性能,忽略铁心损耗对电流的影响;③忽略油箱外部冷却器的管道结构;④考虑趋肤效应的影响,在油箱、拉板、夹件等结构件上进行多层网格划分;⑤由于现有的主流电磁场FEM软件无法模拟形状不规则的钢结构件在直流偏磁下的磁滞损耗,因此本文在计算钢结构件的损耗时,仅计算了钢结构件的涡流损耗。

图2(c)为铁心硅钢片(型号为30SQG105)的直流磁化曲线(B-H曲线)[14],图2(d)为50 Hz下的硅钢片单位质量的损耗曲线(B-P曲线)。

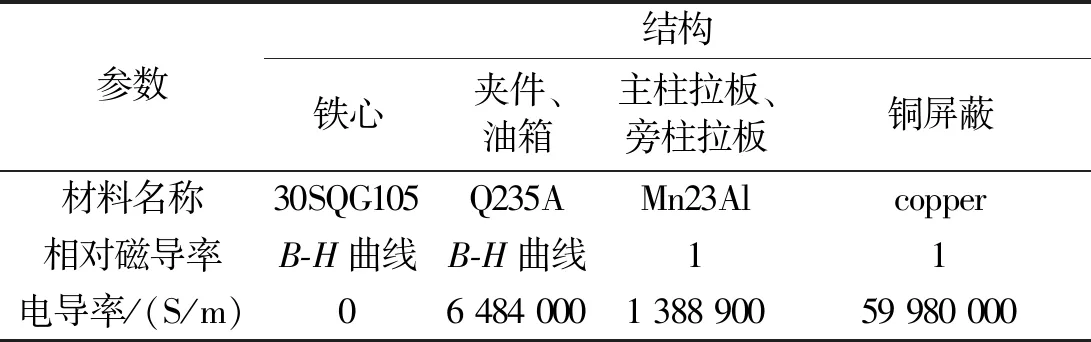

各结构的材料参数见表2。

表2 各结构的材料参数Tab.2 Material parameters of each structure

3.2 有限元模型的网格剖分

线圈的网格剖分效果在图2(b)中可以清晰地显示。4个线圈的网格剖分方式完全相同,线圈的网格单元类型为六面体网格。每个线圈在厚度方向上均为1层网格,在环向方向上均为30个网格,在高度方向上均为12个网格。

FEM模型中涡流区的网格剖分对损耗计算结果的影响较大。本文在剖分钢板等涡流区的网格时,在靠近表面的趋肤深度内至少剖分5层形状规则的五面体棱柱或六面体网格,得到了质量较好的网格,同时保证了计算精度。

涡流区不同结构的网格剖分方式见表3。其中,五面体棱柱网格或六面体网格的生成方法为:首先对可扫掠结构的一侧表面划分为自由三角形或四边形网格,然后以此表面为源面,扫掠得到多层五面体棱柱或六面体网格。夹件、油箱的材料为导磁钢板,其相对磁导率在1~1 400之间,当相对磁导率取1 400时的趋肤深度(50 Hz)为0.7 mm。

表3 不同结构的网格剖分方式Tab.3 Mesh generation methods of different structures

各主要结构件的网格剖分效果如图3所示。图3中的各局部坐标系的xn、yn、zn轴分别与图2(b)中坐标系的x、y、z轴平行,正方向相同。

旁柱拉板的网格剖分效果如图3(a)所示。主柱拉板网格的剖分效果如图3(b)所示。在主柱拉板上有开槽以降低涡流损耗。拉板网格尺寸限制原则为:在厚度方向上,靠近表面的网格厚度较小;每层的厚度均小于10 mm(趋肤深度的1/6)。

铜屏蔽网格的剖分效果如图3(c)所示。在铜屏蔽与油箱之间有薄空气层以等效二者间实际存在的绝缘漆。铜屏蔽每层网格的厚度为1.2 mm。

夹件网格的剖分效果如图3(d)所示。夹件位于FEM模型的内部,其表面的网格与夹件周围的网格共享节点。为了得到质量较好的网格,首先对夹件表面划分自由三角形网格,然后采用FEM软件的“边界层网格”方法剖分夹件内部的网格,可以得到从表层到内部按照一定比例增长的五面体棱柱网格;夹件的最内层被四面体网格填充。夹件网格的尺寸限制原则为:第一层网格的厚度为0.15 mm,第二层网格的厚度为第一层厚度的1.2倍,第三层网格的厚度为第二层厚度的1.2倍,依次类推,从表面到内部共拉伸6层。厚度方向的网格总层数大于16层。

图3 涡流区各主要结构件的网格剖分效果图Fig.3 Mesh of some structural parts in eddy domain

油箱网格的剖分效果如图3(e)所示。首先将油箱切割成4个可扫掠剖分的六面体块;其次对油箱内表面划分三角形网格;然后以内表面为源面,分别对4个六面体块扫掠得到多层五面体棱柱网格。油箱网格尺寸限制原则为:第一层网格的厚度为0.15 mm,第二层网格的厚度为第一层厚度的1.2倍,第三层网格的厚度为第二层厚度的1.2倍,依次类推,从油箱内表面到油箱外表面共拉伸12层网格。

FEM模型对铁心、变压器油、油箱外层空气的网格的要求较低,但网格尺寸不能太大。将此3种体自由剖分成四面体网格。

3.3 绕组电流及绕组损耗的计算分析

仿真得到电流、谐波、无功功率随IDC增大的变化曲线如图4所示。由图4(a)、图4(b)、图4(c)可见,IDC越大,高压绕组电流和励磁电流波形畸变越严重;电流谐波次数越高,其谐波幅值越小,并且电流谐波中同时出现了偶次谐波分量和奇次谐波分量。电流谐波会对变压器差动保护装置和变电站的其他设备产生影响,可能会引起相关设备误动作。

图4 直流偏磁下的电流、谐波、无功功率Fig.4 Current,harmonic and reactive power under DC bias

由图4(d)可见,无功功率与IDC近似呈线性增加的关系,即直流偏磁后变压器消耗的无功功率增大,会导致变压器的运行效率降低。文献[15,16]利用两条折线代表变压器的磁化曲线,推导出无功功率与IDC的关系式,并证明了无功功率与IDC的线性关系仅在IDC不超过一定值时才成立;并详细分析了“无功功率与IDC近似呈线性增加关系”的机理。无功功率与IDC近似呈线性增加关系的原因[17]为:直流偏磁后变压器励磁电流增大,即等效励磁电抗减小;相当于在正常运行时的励磁电抗上又并联了一个电抗支路(记为“支路2”)。“支路2”可近似看做一个无功负荷,铁心饱和越严重,“支路2”消耗的无功功率越大。

采用GB/T 18494.1—2001[18]中的方法计算直流偏磁下的绕组损耗,计算公式为:

(5)

式中,Im为电流谐波幅值;m为电流谐波次数,25是计算的最高谐波次数;RDC为绕组的直流电阻;PWE0为无直流偏磁时的绕组涡流损耗;I1为基波幅值。式中等号右边的第一项为绕组的直流损耗,第二项为绕组的涡流损耗。

对于线性系统,由数学上的Parseval理论,运用频域分析法与时域分析法得到的损耗是相等的,因此绕组损耗可利用频域分析法计算。电流或漏磁中的直流分量不会在铜导线中感应出涡流,电流中的直流分量对导体自身的直流损耗有贡献。因此将式(5)的绕组损耗计算公式应用于本文的500 kV交流变压器在直流偏磁下绕组损耗的计算是合理的。

基于对绕组电流的谐波分析可以得到IDC下高压绕组电流基波幅值的变化规律,如图5(a)所示。由图5(a)可见,高压绕组电流的基波幅值随IDC的增大略有下降。

图5 直流偏磁下的高压绕组电流基波幅值和绕组总损耗Fig.5 Fundamental current amplitude of high voltage winding and total winding loss under DC bias

基于式(5)计算得到IDC下的绕组损耗的标幺值如图5(b)所示。由图5(b)可见,直流偏磁后,绕组直流损耗PDC有小幅降低;绕组谐波损耗PWE有小幅增加,绕组总损耗PCu略有下降。其原因如下:直流偏磁后,铁心饱和严重,漏磁通增大;由电磁感应定律,漏磁通增大会导致漏磁电动势增大(漏抗增大);而电源电压不变,导致绕组感应电动势减小。中压侧负载ZL不变时,直流偏磁后从一次侧看去的等效阻抗增大(漏抗增大导致)。虽然直流偏磁后绕组电流中的谐波增多,但谐波幅值远小于基波幅值。绕组总的谐波损耗的增加量低于总的直流损耗的减小量,导致直流偏磁后绕组总损耗略有下降。

3.4 铁心损耗的计算分析

提取图2(b)所示FEM模型中的铁心主柱中心点n0在IDC分别为0 A与12 A下的磁感应强度波形,如图6(a)所示。由图6(a)可见,无直流偏磁时,磁感应强度B的波形上下对称;直流偏磁后,B的波形向上偏移。采用文献[19,20]中的半波平均法计算直流偏磁下的铁心损耗,计算得到铁心的周期平均体损耗如图6(b)所示。由图6(b)可见,直流偏磁下的铁心损耗先快速增大,随后增速变缓,表现出一定的饱和特性。

图6 直流偏磁下的铁心磁场及铁心损耗Fig.6 Core magnetic field and loss under DC bias

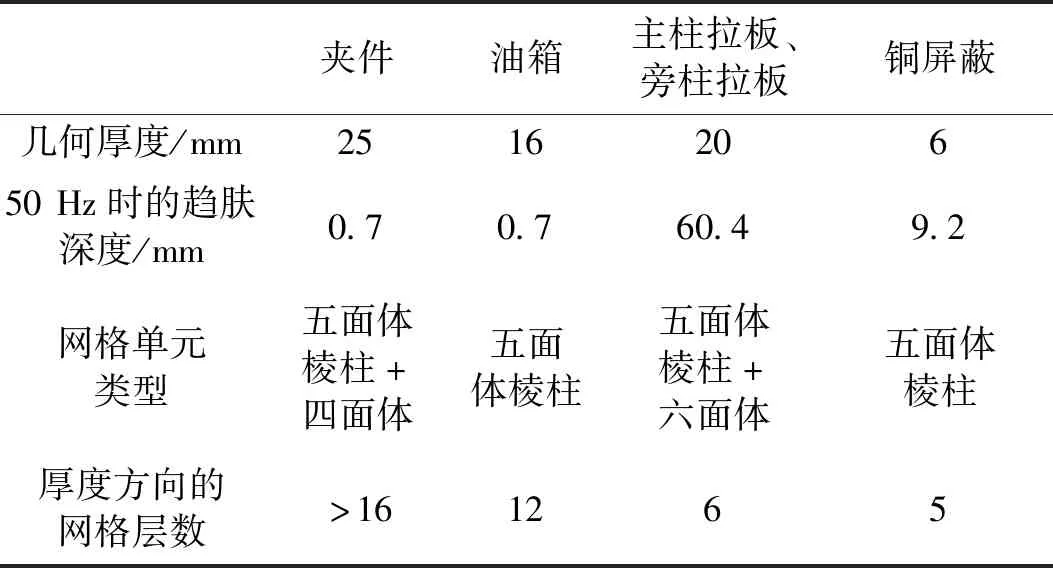

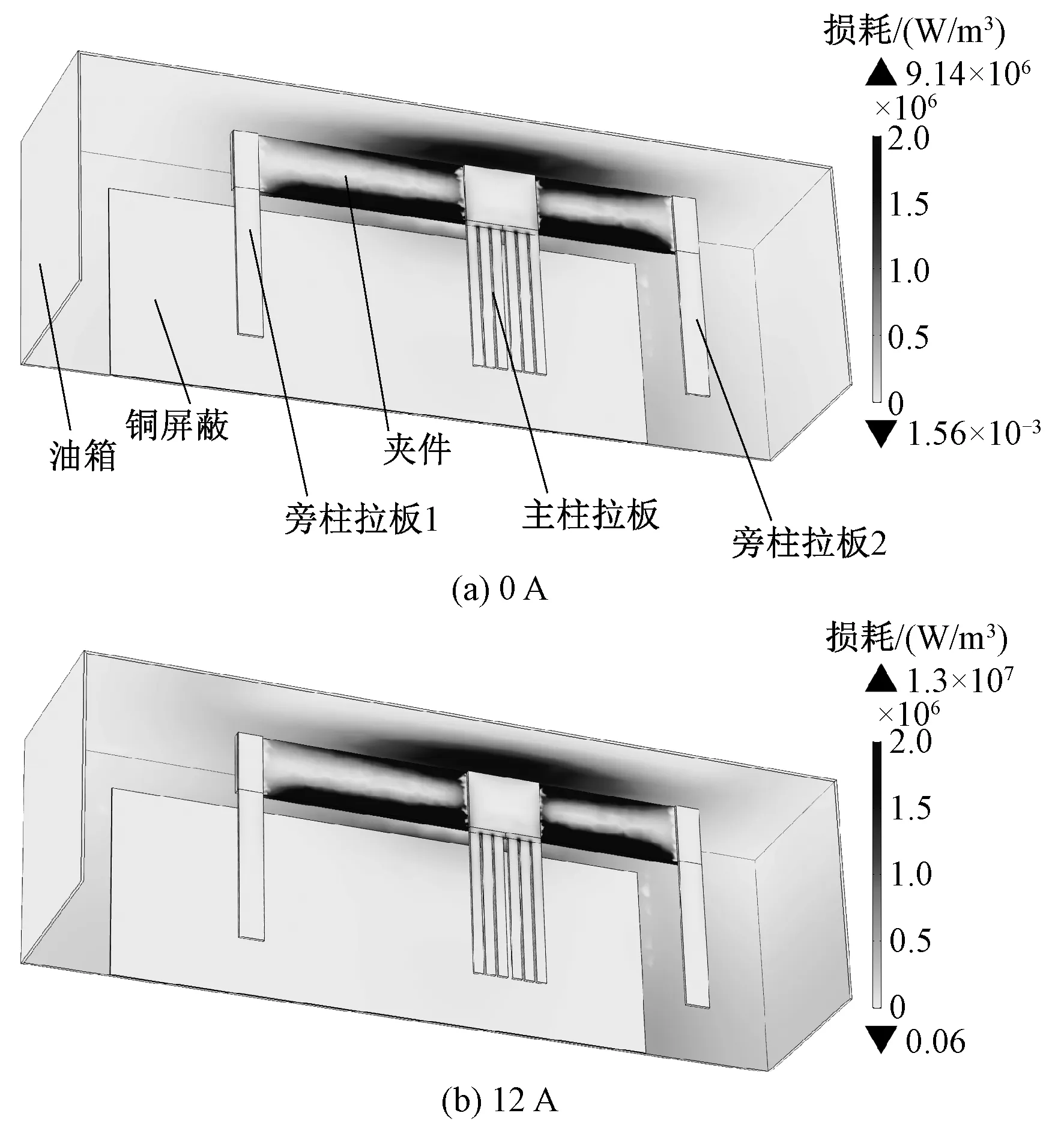

3.5 结构件涡流损耗分布

基于3.1节的场路耦合模型,仿真得到油箱、拉板等结构件的周期平均损耗分布如图7所示(图中仅显示IDC分别0 A与12 A下的结果)。由图7可见,0 A与12 A直流偏磁下的损耗较大的位置一致;直流偏磁后夹件上在靠近绕组侧的端面局部损耗较大,可能会出现局部热点。IDC为0 A情况下的最大损耗密度为9.14×106W/m3,最小损耗密度为1.56×10-3W/m3;IDC为12 A情况下的最大损耗密度为1.3×107W/m3,最小损耗密度为0.06 W/m3。

图7 结构件的周期平均损耗分布Fig.7 Periodic average loss distribution of structural parts

4 计算结果与试验结果的对比

将计算的各结构的周期平均体损耗汇总,结果见表4。由表4可见,无直流偏磁下计算的总损耗为401 kW,而厂家给出的高-中侧额定运行状态下的总损耗为420 kW(其中,负载损耗350 kW,空载损耗70 kW),即本文计算的无直流偏磁下的变压器总损耗比实际损耗低,二者的相对误差[(420-401)/420]为4.5%,验证了损耗计算结果的有效性。

表4 各结构的周期平均体损耗

变压器生产厂家在变压器出厂前对变压器开展了常规温升试验,试验过程中记录的顶层油温度、环境温度、变压器总损耗随时间的变化曲线如图8所示。图8也给出了顶层油温度的“热路模型计算值”与“试验值”的对比,由图8可见二者的一致性较好,验证了热路模型的有效性。

图8 常规温升试验的顶层油温及损耗Fig.8 Top oil temperature and loss of conventional temperature rise test

变压器生产厂家在常规温升试验中未直接测量绕组热点的温度,而是通过在温升试验结束后测量绕组的直流电阻来获得绕组的冷却曲线[21],进而反推出断电瞬间绕组的平均温升,并根据相关经验公式进行修正得到绕组的热点温升值。变压器厂家给出的高-中侧额定运行条件下的变压器的顶层油、高压绕组热点、中压绕组热点相对环境温度的温升值分别为39.4 ℃、65.7 ℃、56.6 ℃。

5 直流偏磁下顶层油和绕组热点温度的计算分析

本节基于热路模型计算分析直流偏磁下的顶层油温度和绕组热点温度。

5.1 稳态温度的计算分析

假设环境温度为30 ℃,以表4中的直流偏磁下的损耗为输入,基于式(3)、式(4)的稳态热路方程,计算得到IDC分别为0 A、3 A、6 A、12 A时的顶层油和高压绕组热点的稳态温度,结果见表5。由表5可见,相比无直流偏磁情况,顶层油在3 A、6 A、12 A直流偏磁下的稳态温度分别升高了1.29 ℃、1.52 ℃、2.13 ℃;绕组热点在3 A、6 A、12 A直流偏磁下的稳态温度分别升高了1.14 ℃、1.34 ℃、1.88 ℃。高压绕组热点稳态温度的变化量低于顶层油稳态温度的变化量,其原因为:绕组损耗降低引起的绕组热点温度的减小量少于顶层油温度的增加量。

5.2 GIC作用下的瞬态温升的计算分析

假设某一GIC流过500 kV单相自耦变压器的中性点,其中GIC的波形如图9(a)所示,GIC持续时间约为27 h。由于GIC波形的准直流特性[3],不同时刻的变压器损耗可通过对不同IDC下计算的损耗进行插值得到,进而基于热路模型计算得到GIC流过变压器中性点时顶层油温的温升增量和高压绕组热点的温升增量(相对无直流偏磁时稳态温度的温度增量)随时间的变化曲线,如图9(b)所示。由图9(b)可见,由于GIC波形的短时脉冲特性,顶层油温升和绕组热点温升增量最大值均不超过1 ℃,即GIC流过单台变压器时引起的绕组温升可以不重点考虑。

表5 直流偏磁下的稳态温度和增量Tab.5 Steady-state temperature and increment under DC bias

图9 GIC作用下的顶层油和绕组热点的温升增量Fig.9 Temperature rise increment of top oil and winding hot spot under the action of GIC

6 结论

本文提出了基于场路耦合模型和热路模型的直流偏磁下顶层油和绕组热点温度的计算方法。

首先基于场路耦合模型,仿真得到直流偏磁下各结构的损耗。直流偏磁后变压器消耗的无功功率增大;绕组电流波形中同时出现了偶次谐波分量和奇次谐波分量。直流偏磁后,绕组总损耗略有下降;铁心损耗随直流电流的增大,先快速增加,然后增速变缓,表现出一定的饱和特性。直流偏磁后,夹件在靠近绕组侧端面的局部损耗较大,可能会出现局部热点。

以损耗作为热路模型的输入,计算了直流偏磁下的顶层油温和绕组热点温度。假设直流电流流过变压器中性点的时间足够长,并最终使变压器温度达到了热平衡状态,基于稳态热路方程计算得到直流偏磁下的顶层油温度和绕组热点温度。相比无直流偏磁情况,顶层油稳态温度在3 A、6 A、12 A直流偏磁下分别升高了1.29 ℃、1.52 ℃、2.13 ℃;高压绕组热点稳态温度在3 A、6 A、12 A直流偏磁下分别升高了1.14 ℃、1.34 ℃、1.88 ℃。

假设某一GIC流过500 kV单相自耦变压器的中性点,通过对直流偏磁下的损耗进行插值得到不同时刻对应的变压器损耗;基于瞬态热路方程计算得到GIC流过变压器中性点时顶层油温的温升和高压绕组热点温升的变化曲线。由于GIC波形的短时脉冲特性,顶层油温升增量和绕组热点温升增量最大值均不超过1 ℃。