管道收缩角对管道旋流输灰冲蚀特性研究

2021-08-31赖家祥来永斌王龙张文龙

赖家祥,来永斌,王龙,张文龙

(安徽理工大学,安徽淮南,232001)

0 引言

当前我国发电中火电占全国总发电量的6成,火力发电过程中需要将煤炭燃烧产生的粉煤灰回收再利用。气力输灰是相当耗能的一个环节,旋流输送因有将低能耗、降低粒临界输送气流速度和降低气力输送管道堵塞风险的优点被国内外管道输送专家研究。在国外研究中,日本学者H.Li和Y.Tomita[1~ 2]为获得聚乙烯、聚苯乙烯、聚乙烯化合物颗粒运动行为在各种管道旋流输送建立了大量的数值分析和实验研究。得出以下结论,与轴流气力输送相比旋流气力输送具有降低气流临界输送速度、能耗小、总压力损失小等优点,并解释了旋流衰减特性。在国内,孙西欢[3]针对旋流的产生方式、水力特性以及固体颗粒在旋流场中的悬浮机理进行了理论分析和试验研究,得到内螺旋起旋叶片参数与旋流场的关系、起旋器的阻力特性和起旋效率、旋流衰减规律及固体颗粒在旋流场内的运动轨迹。与已有研究不同,本文针对Hui Li[4]型起旋装置安装于收缩口前端旋流气力输送粉煤灰,进行数值模拟获取气动输送中粉煤灰对管道的冲蚀影响,为实际管道输送提供参考。

1 分析方法

1.1 颗粒与管壁磨损理模型

颗粒与管壁碰撞是一复杂的物理行为,国内外被广泛采纳的颗粒与管壁磨损数学模型包括Finnie、Oka、McLaury和Tabakoff[5]模型,其中Tabakoff是通过煤灰冲击铝和ANSY304、410获得的反弹模型,在灰碰撞管壁中得到广泛采纳。

1.2 几何模型和网格

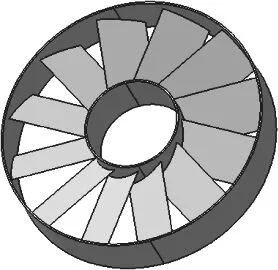

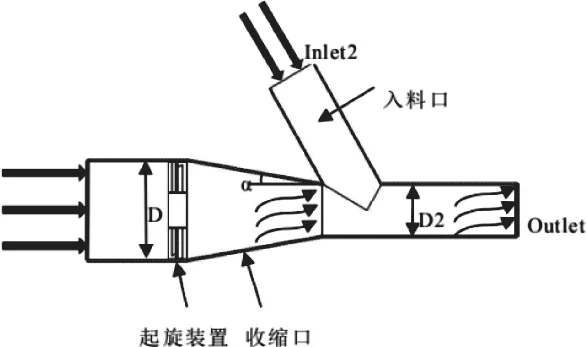

如图1所示为Hui Li起旋装置,包括了叶片和固定叶片所需套环。如图2所示为气动输送收缩口处放大图,空气由入口端进入,经由起旋装置将部分轴流气体起旋空气,再经过收缩是口加速与入料口粉煤灰混合成气固两相旋流体。表1为流体域边界条件和输送管道流体域尺寸。

图1 起旋装置图

图2 管道收缩口示意图

2 计算结果

2.1 流场分布

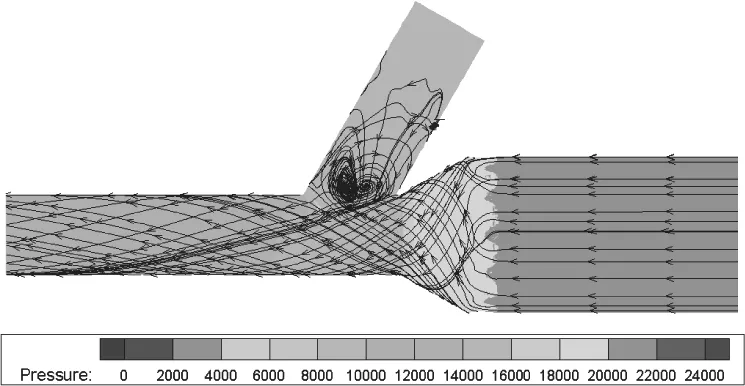

选用Realize k-ε流模型和QUICK格式计算收缩角25°多相流模型入口流速20/m∙s-1;入口直径D/146mm;输送管径D2/80mm;入料口质量流量0.26Kg2·s-1;粉煤灰直径200um;获得如图3为旋流输送纵截面流场图。

图3 旋流输送流场云图

由图3可得:(1)高速气流由入口进入后穿过A界面旋流器,因旋流器造型高速气流被迫形成旋转流体。同时空气气压在A界面的下降,但因锥口收缩使流速通过收缩口时由20 m∙s-1加速至 80 m∙s-1。(2)在入料口处因入料口流速度远小于被收缩口加速的其他,在空气交界附近产生因旋流强烈的旋涡,有利于入料口落下的粉煤灰与高速气体混合。

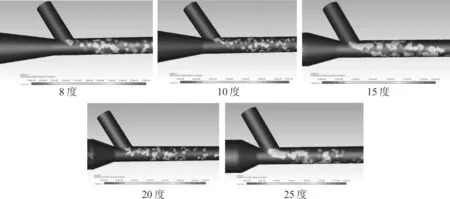

如图4分别收缩角为8到25°选取5个工况管道冲蚀云图。

由图4可以看出在旋流的作用下高浓度的初始粉煤灰混合气冲蚀管壁的路径为:口边缘沿旋流方法至底部,并且最大冲蚀率出现在输送管距入料口200mm内。

图4 冲蚀云图

选取输送管壁最大冲蚀率与收缩管的收缩角之间的关系作图5。

如图5所示为最大冲蚀率与收缩角的关系图,由图可看出收缩率会严重影响粉煤灰对管道的冲蚀程度。在收缩角8~ 25°之间最大冲蚀率的最大值是最小值1.5倍,变化趋势为在收缩角在8~ 15°之间时最大冲蚀率与收缩角负相关,在15~ 25°之间则为正相关,于15°出现极小值为210-4Kg(m2·s)-1。所以在减少旋流输送粉煤灰时减少粉煤灰二相流对管道的磨损应该收缩管角度应该选15°为适宜。

图5 最大冲蚀率随收缩角变化图

3 结论

在旋流输送粉煤灰中管道收缩角严重影响粉煤灰-空气二相流冲蚀问题,主要有以下结论:(1)粉煤灰-空气二相流与管壁发生冲蚀的轨迹为旋流的轨迹起始点为粉煤灰和高速气流接触点。(2)为减小旋流输送粉煤灰的管道冲蚀问题收缩管的优选角度为15°。