聚乙烯醇对粉状脲醛树脂复水性能的影响研究∗

2021-08-31徐玉兰任天愉庞久寅

苏 玲 徐玉兰 任天愉 庞久寅

(1.烟台职业学院,山东 烟台 264670;2.北华大学材料科学与工程学院,吉林省吉林市 132013)

脲醛树脂(UF)因其性能优异、价格低廉、可操作性强,成为我国木材工业中用量最大的胶黏剂品种[1]。目前,我国生产的脲醛树脂胶黏剂基本为液体胶,液体脲醛胶储存期一般为1~2 个月,极易造成浪费。粉状脲醛树脂胶与液体脲醛树脂胶相比,贮存期长,可达1~2 年,利于集中生产,而且便于运输,可大大降低包装成本和运费。粉状脲醛树脂越来越受到市场的青睐[2-5]。粉状脲醛树脂一般由聚合物乳液通过喷雾干燥方法制得[6-7]。喷雾干燥时,以黏度大、流动性差、软化点低、难干燥的脲醛乳液为原料,中间体黏度越大,其雾化程度越难,所得产品粒度大,产量低,且难溶于水;中间体黏度太小,其分子量太小,反应不完全,喷雾干燥时,较易雾化,但反应不完全,胶粉得率低,游离醛含量明显增加[8]。因此喷雾干燥制得的粉状脲醛树脂胶往往存在不易复水的现象。目前相关研究主要集中在脲醛树脂结构、低甲醛释放的脲醛树脂、改性脲醛(UF)树脂等方面[9],对粉状脲醛树脂复水研究较少。有学者通过喷雾干燥方式制备粉状三聚氰胺脲醛树脂(MUF),对其水溶性、分子结构、胶结性能等进行研究。通过单层刨花板胶合试验发现,喷雾干燥前后的树脂性能无明显差异,表明喷雾干燥的MUF树脂不影响黏合质量和性能,可以储存粉状形式的MUF树脂;喷雾干燥时胶液浓度和干燥温度均对粉状三聚氰胺脲醛树脂胶的溶解性能有影响,其中温度过高可能导致溶液发生聚合,提前固化,致使粉状三聚氰胺脲醛树脂胶不溶解,不能用作黏合剂;该研究制备的粉状三聚氰胺脲醛树脂需在40~50 ℃水温中才能溶解[10]。

聚乙烯醇(PVA)为白色粉末状水溶性高分子树脂,无毒无害,被广泛用作黏合剂[11-13]。水溶性高分子材料大多具有表面活性,可以降低水的表面张力,有助于水对固体的润湿,对颜料、粘土、填料等物质在水中的分散有利,而且水溶性高分子可以吸附在已分散固体颗粒的表面,阻止颗粒的相互聚集[14-15]。

本研究通过加入水溶性高分子聚乙烯醇以改善粉状脲醛树脂的复水性能,研究聚乙烯醇对粉状脲醛树脂复水后液体胶的黏度、沉降性的影响,并以树脂固体含量、聚乙烯醇加入量、固化剂量为变量,通过正交试验研究上述因素对粉状脲醛树脂复水后液体胶胶合强度的影响,确定了适宜的树脂固体含量、固化剂与聚乙烯醇的加入量。本研究聚焦于改善粉状脲醛树脂复水性能,对于促进高性能环保粉状脲醛树脂胶黏剂的专业化生产、人造板产品的生产与使用具有重要意义。

1 材料与方法

1.1 材料

山杨(Populus davidiana)单板(400 mm×400 mm×1.5 mm), 吉林市荣升木业有限责任公司;4405 粉状脲醛树脂(工业级),太尔胶粘剂(广东)有限公司;98%无水乙醇(C2H6O,分析纯),天津市永大化学试剂有限公司;90%乙酸乙酯(C4H8O2,分析纯),辽宁泉瑞试剂有限公司;99%氯化铵(NH4Cl,分析纯),沈阳市华东试剂场;36%盐酸(HCl,工业级),天津市瑞金特化学品有限公司;1788 聚乙烯醇,天津市瑞金特化学品有限公司;工业面粉(工业级),天津市瑞金特化学品有限公司;工厂脲醛液体胶(摩尔比2.0,固体含量50%,工业级)。

1.2 设备

数显恒温水浴锅(HH-1),金坛市富华仪器有限公司;密增力电动搅拌器(JJ-1A),金坛市富华仪器有限公司;分析天平(FA2004),上海越平科学仪器有限公司;电子天平(TD12001),金姚市金诺天平仪器有限公司;电热恒温鼓风干燥箱(DHG-90),上海一恒科学仪器有限公司;平板硫化机(XLB-D),湖州顺力橡胶机械有限公司;精密推台踞(MJ6132D),新马木工机械设备有限公司;液压式木材万能力学试验机(WDW-100E),济南时代试金仪器有限公司。

1.3 粉状脲醛树脂胶黏剂制备及其基本性能测定

1.3.1 聚乙烯醇改性粉状脲醛树脂液体胶制备

称取100 g粉状脲醛和100 g蒸馏水加入三口烧瓶中,固定在铁架台上,放入30 ℃恒温水浴锅中,设置转数200 r/s,加热搅拌30 min,粉状脲醛与蒸馏水充分混合后,即得固体含量50%粉状脲醛树脂胶,标记为1号胶。按照同样方法,加入120 g粉状脲醛和80 g蒸馏水,制备固体含量60%粉状脲醛树脂胶,标记为2号胶。加入140 g粉状脲醛和60 g蒸馏水,制备固体含量70%粉状脲醛树脂胶,标记为3号胶。从1号、2号、3号胶液中分别取同样质量的胶液于3个瓶中,瓶中分别加入3%、5%、10%聚乙烯醇,标号为4号、5号、6号,静置备用。将工厂液体脲醛树脂胶标记为7号,其固体含量约为50%。

1.3.2 聚乙烯醇加入前后粉状脲醛树脂液体胶黏度测定

取7个干净的烧杯并标号,从7个标号的液体胶中分别取一定量的胶,分别放入烧杯中。将7个烧杯放入30 ℃恒温水浴槽内,使胶液温度达到30 ℃,搅拌均匀。用涂-4杯测定液体胶黏度。每个标号的样品平行测定3次,计算平均值。用此方法将其余6组依次进行测定,记录读数。

1.3.3 聚乙烯醇加入前后粉状脲醛树脂液体胶沉降性能测定

取1 000 mL量筒,量筒内加入1 000 mL蒸馏水,保持量筒水面上部分内壁干燥。称取2 g脲醛树脂胶料试样,放入水中同时按下秒表,记录样品下沉至500 mL处所需时间,每个样品重复3次,计算平均值[16-19]。1-7号样品按照以上方法进行测量,记录数据。

1.4 正交试验设计

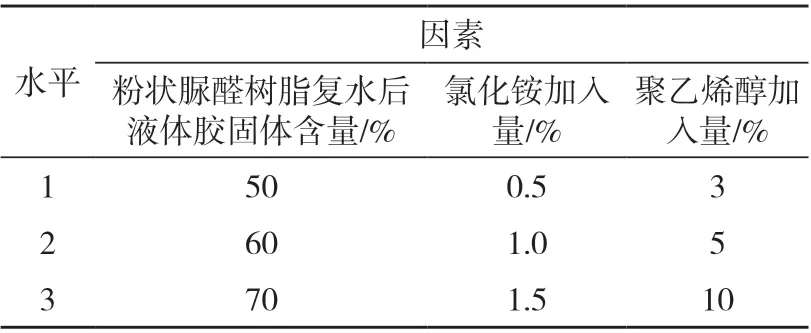

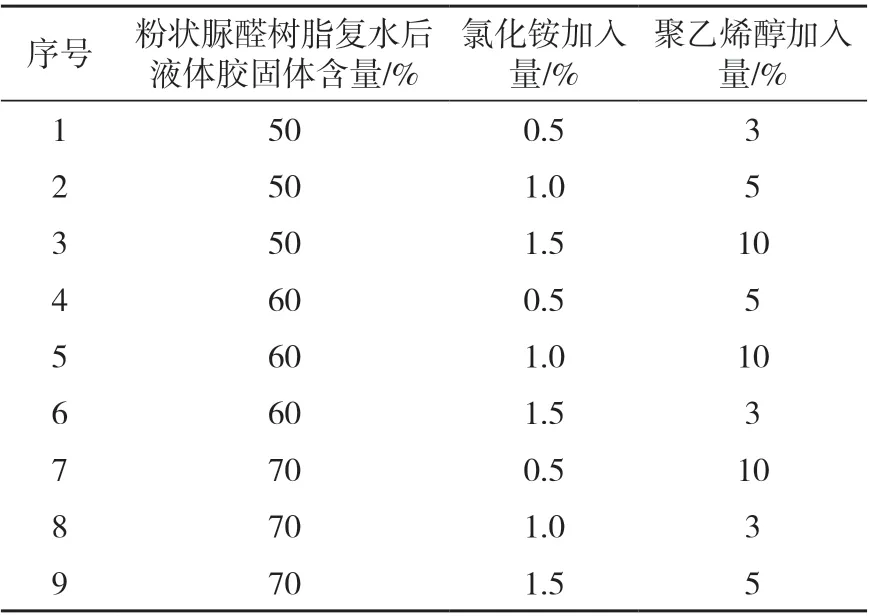

按正交试验L9(34)设计9次试验,以胶合强度为主要考察指标,选取液体胶固体含量、氯化铵加入量和聚乙烯醇加入量为影响因素,每个因素选取3个水平。正交试验因素与水平见表1,设计方案见表2。按设计方案制备胶黏剂,并压制胶合板。

表1 正交试验L 9(3 4)因素水平表Tab.1 Factors and levels of orthogonal array design

表2 正交试验方案Tab.2 Orthogonal test scheme

1.5 胶合板制备

采用不同因素条件制得的粉状脲醛树脂液体胶制备三层胶合板。取27 张杨木单板,3 张一组,分别标号1~9 组。按照正交试验设计方案,在不同固体含量的液体胶中加入相应的固化剂氯化铵、亲水胶体聚乙烯醇以及适量面粉(面粉加入量为胶液的10%),搅拌均匀。将调配好的胶黏剂均匀涂布于三层胶合板芯板的正反两面,组坯后在室温下放置15 min,然后将板坯放入平板硫化机热压[20-24]。热压工艺参数:温度110 ℃,压力1.0 MPa,时间300 s,单面涂胶量220 g/m2。热压完成后取出胶合板,检查胶合板是否有鼓泡、破损等损坏现象,并记录标号。采用上述方式重复试验,得到9 组胶合板。另取3 张杨木单板,使用同样方法调配工厂液体脲醛树脂胶(固化剂加入量为胶液的0.5%,面粉加入量为胶液的10%),在同样热压工艺下制备胶合板,标号第10 组。

1.6 胶合强度测定

根据GB/T 9846—2015《普通胶合板》中Ⅱ类胶合板的检测方法检测胶合强度。

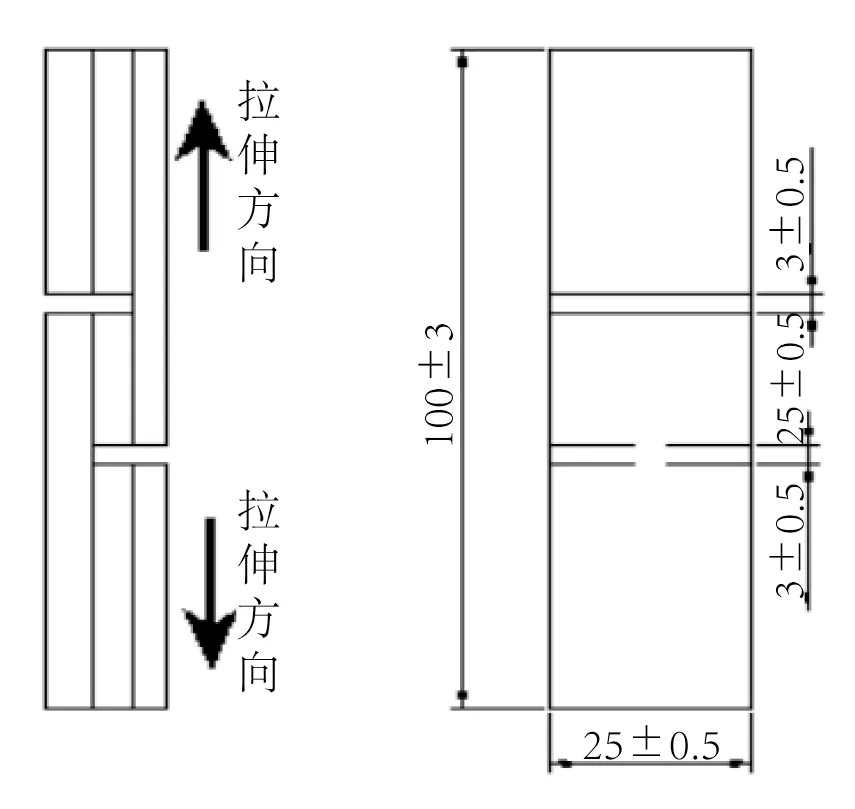

按照图1所示锯取试件,用液压式木材万能力学试验机测试试件胶合强度。平行试验3 次,每次试样为 10个,取结果的算术平均值,结果之差不大于0.3 MPa。

图1 胶合强度检测标准试件图示Fig.1 Illustration of standard specimens for bonding strength testing

试件胶合强度计算:

式中:P为最大破坏荷重,N;A为试件剪断的实际宽度,mm;B为试件剪断面的实际长度,mm;S为试件的胶合强度,N/mm2。

2 结果与分析

2.1 聚乙烯醇对粉状脲醛树脂复水后液体胶黏度的影响

由表3中1、2、3号数据可知,同一种类型的胶黏剂,固体含量越高,胶黏剂的黏度越大,粉状脲醛树脂复水后的液体胶固体含量为70%时黏度可达37.22 s。将1、2、3 号胶黏剂与7 号固体含量为50%的工厂液体胶对比可知,在一定固体含量范围内,工厂液体胶的黏度大于粉状脲醛树脂复水后的液体胶黏度。由4、5、6 号数据可知,加入聚乙烯醇后有助于提高复水后胶黏剂的黏度,这是由于加入聚乙烯醇不仅提高了胶黏剂的固体含量,胶黏剂的分子量也得到提高,分子量增大可提高液体的黏度。当聚乙烯醇加入量为10%时,固体含量为70%的复水树脂胶黏剂黏度可达47.92 s。以上分析说明,加入一定量的聚乙烯醇可提高粉状脲醛树脂复水后的黏度,但聚乙烯醇加入量为10%时,仍然低于固体含量为50%的工厂液体胶的黏度。

表3 30 ℃时不同固体含量胶黏剂的黏度Tab.3 Viscosity test results with different solid content at 30 ℃

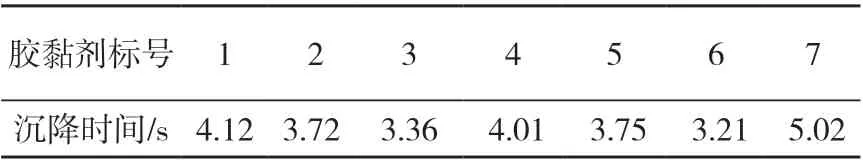

2.2 聚乙烯醇对粉状脲醛树脂复水后液体胶沉降性的影响

胶样在水溶液中沉降快,在一定程度上说明胶样稳定性差[25]。由表4 中1、2、3 号数据可知,粉状脲醛树脂复水后的液体胶固体含量越高,胶黏剂在水中沉降越快。对比表中1、2、3 号与4、5、6 号数据可知,由于亲水性胶体聚乙烯醇的加入,胶液的固体含量增大,胶液沉降时间减少,但是沉降时间变化不明显。胶液的固体含量变化并未对沉降时间产生明显的影响,说明聚乙烯醇的加入在一定程度上提高了粉状脲醛树脂的复水性能。

表4 沉降性检测结果Tab.4 Settlement test results

2.3 聚乙烯醇对粉状脲醛树脂复水后胶合强度的影响

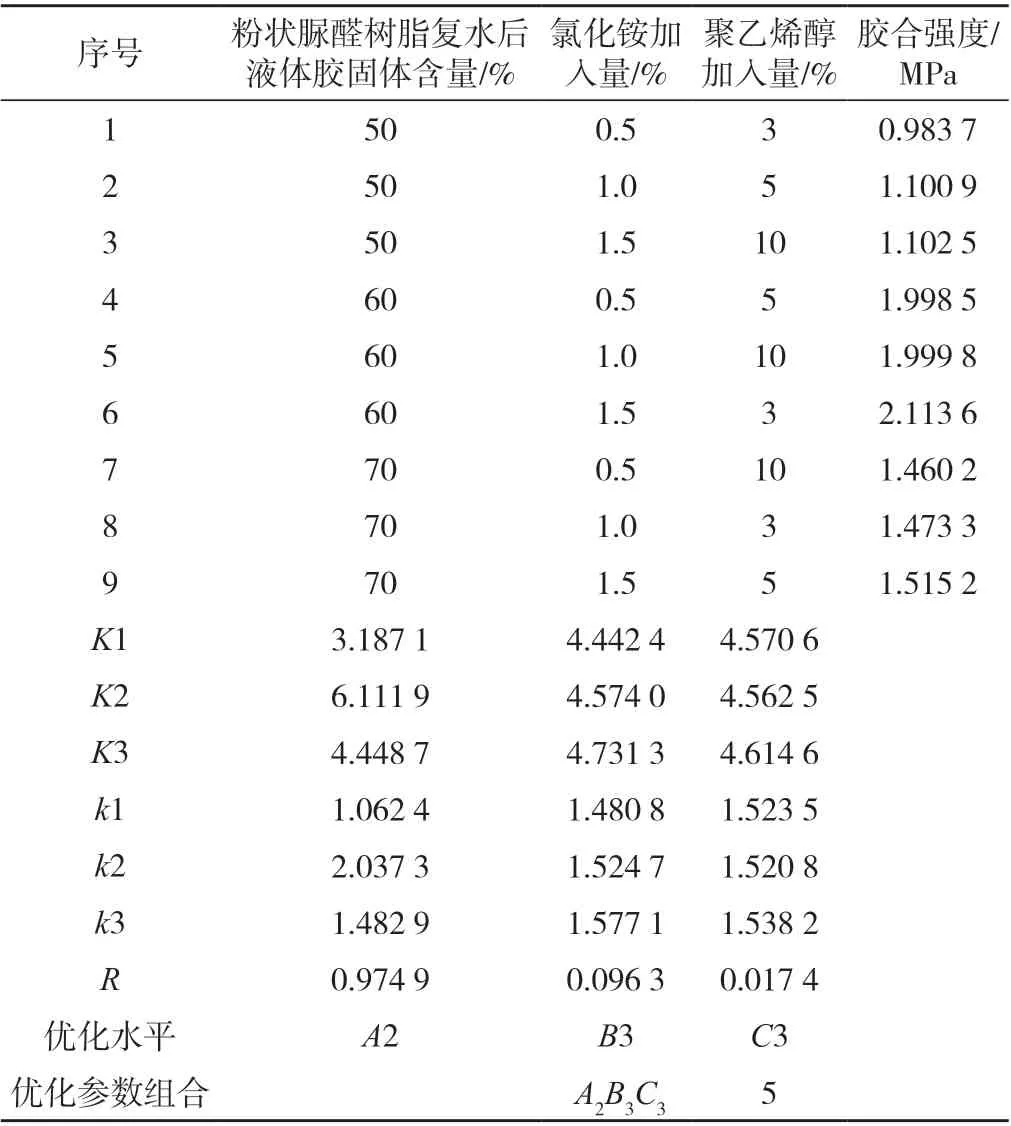

表5 所示为通过正交试验得到的胶合板胶合强度。同时测得用工厂液体脲醛胶制备的第10 组胶合板的胶合强度为2.231 5 MPa。分析发现,当粉状脲醛树脂复水后的液体胶固体含量为60%时,胶合板的胶合强度最高,固体含量过高或过低时都会导致胶合板的胶合强度变差;胶合板的胶合强度随氯化铵加入量的增加而上升。正交试验极差分析表明:粉状脲醛树脂复水后液体胶固体含量、氯化铵加入量、聚乙烯醇加入量三因素对胶合板胶合强度的影响程度排序为液体胶固体含量(A)>氯化铵加入量(B)>聚乙烯醇加入量(C)。由于聚乙烯醇对胶合板的强度影响程度较小,同时在9 组试验中,当粉状脲醛树脂复水后液体胶固体含量为60%、氯化铵加入量为1.5%、聚乙烯醇加入量为3%时胶合板的胶合强度最大,因此从经济角度考虑,本文选取的优化参数组合为固体含量60%、氯化铵1.5%、聚乙烯醇3%,在此条件下制得的三层杨木胶合板胶合强度为2.113 6 MPa,胶合强度达到GB/T 9846—2015 Ⅱ类胶合板要求。

表5 正交试验结果与极差分析Tab.5 Orthogonal array design and corresponding experimental results

3 结论

本研究将粉状脲醛树脂和适量水混合制备粉状脲醛树脂胶黏剂,并在胶液中加入水溶性高分子聚乙烯醇,研究聚乙烯醇对粉状脲醛树脂复水后液体胶的黏度、沉降性的影响,通过正交试验研究了粉状脲醛树脂复水后液体胶固体含量、聚乙烯醇加入量、固化剂量对胶合强度的影响,得出以下结论:

1)聚乙烯醇的加入可提高粉状脲醛树脂复水后胶黏剂的黏度。当聚乙烯醇加入量为10%时,固体含量为70%的粉状脲醛树脂胶黏剂黏度可达47.92 s。

2)亲水性胶体聚乙烯醇加入后胶液的固体含量增大,胶液沉降时间减少,但是沉降时间变化不明显,聚乙烯醇的加入在一定程度上提高了粉状脲醛树脂的复水性能。

3)胶黏剂参数优化组合为粉状脲醛树脂复水后液体胶固体含量60%、氯化铵1.5%、聚乙烯醇3%,在此条件下制得的胶合板胶合强度为2.113 6 MPa,达到GB/T 9846—2015 Ⅱ类胶合板要求。