分层装配式木框架梁柱结点单调加载试验∗

2021-08-31张雪雯张苏俊朱旭东杜姚姚

张雪雯 张苏俊, 朱旭东 杜姚姚

(1.扬州工业职业技术学院建筑工程学院,江苏 扬州 225127;2.扬州大学建筑科学与工程学院,江苏 扬州 225127)

木结构建筑体系的整体承载能力、刚度和稳定性主要取决于连接结点的强度和刚度。当木结构建筑遇到地震、台风等自然灾害时,结点的设计不当往往是引起整个结构损坏的主要原因[1]。连接结点是木结构建筑研究较为关键的部分。

我国古代的木结点连接方式都以榫卯连接为主,其具有一定的强度、韧性以及变形能力,在遇地震荷载作用时,通常会通过变形将一部分地震能量抵消掉[2-3]。但组成榫卯结点的构件加工过程比较繁琐、费时,加工精密程度对整个木结构的受力有很大影响,同时榫卯结点处的构件截面削弱程度较其他部位的大,是整个结构中的薄弱位置,容易出现脱榫、开裂、甚至折断等破坏现象[4-8]。现代木结构建筑结点大都采用附加金属件连接方式,如木构件之间通过钢板和螺栓相连,具有加工便捷、安装效率高等优势[9-10]。影响现代木结构梁柱连接结点力学性能的因素很多,如木材材性[11-12]、螺孔间隙[12]、构件的截面尺寸[13-14]等。

传统木结构建筑中柱子为整体构件(整柱)或事先连接好的整体构件,即所谓的“通天柱”,建造方式采用先立柱再架梁,建造时施工难度大、效率低。目前一些现代木结构建筑中通常也采用“通天柱”(整柱)的形式,梁柱结点采用植筋连接[15-18]、金属件连接[19-22]等方式,也存在类似的运输、吊装困难的施工问题。本文介绍一种可以分层吊装建造的木框架梁柱结点(柱子在楼层结点处分段),可实现木框架结构建筑的分层装配,具有运输方便、安装效率高的优点。这种新型梁柱结点主要通过螺栓-内填钢板的连接形式,也就是梁柱之间由内填钢板和螺栓紧固的方式连接。这种连接形式与一般外夹钢板的梁柱结点相比,具有更好的防锈蚀能力和外装饰效果。

为测试这种分层装配式木框架梁柱结点的受力性能,本文对结点进行了单调加载试验,得到了各结点试件测点处荷载-位移曲线、弯矩-转角曲线,并且通过试验结果对不同梁截面尺寸下的结点区破坏形态、强度、刚度、变形、受力状况等方面进行了分析研究,为今后分层装配式木框架连接结点在实际工程中的应用提供一定的理论依据。

1 材料与方法

1.1 材料

试验所用胶合木材质为Ⅱc花旗松[Pseudotsuga menziesii(Mirbel) Franco],供应商为扬州市怡人木业有限公司,其材料性能如表1 所示。连接各构件的钢板材质均为Q345B,厚度为8 mm,供应商为扬州牧羊钢结构工程有限公司。紧固件采用8.8 级螺栓,公称直径为8 mm,螺杆总长为155 mm,螺杆中无螺纹段长为130 mm。

表1 花旗松材性Tab.1 Material properties of douglas-fir

1.2 结点设计

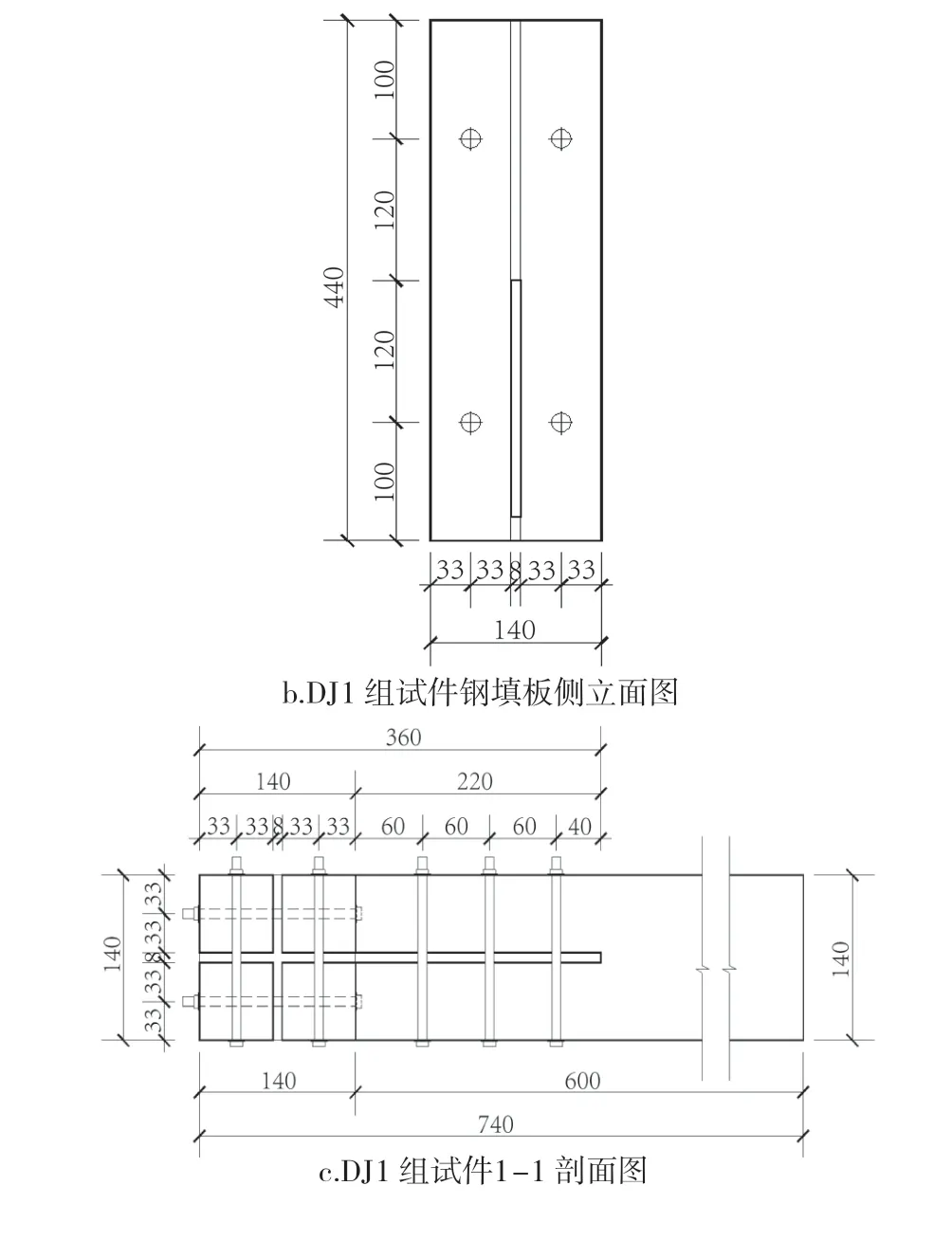

本试验设计制作2 组分层装配式梁柱结点试件,编号为DJ1、DJ2,每组制作3 个相同试件。2 组试件结点连接形式相似,但组成构件木梁的截面高度不同。一组试件梁的截面高度为200 mm,结点标号为DJ1;另一组试件梁的截面高度为140 mm,结点标号为DJ2。木梁与上下木柱采用钢填板、螺栓连接,螺栓的排列方式根据《木结构设计手册》(第三版)中的相关原则进行设计,具体分层装配式梁柱结点设计详图如图1 所示。

1.3 试验装置及加载方法

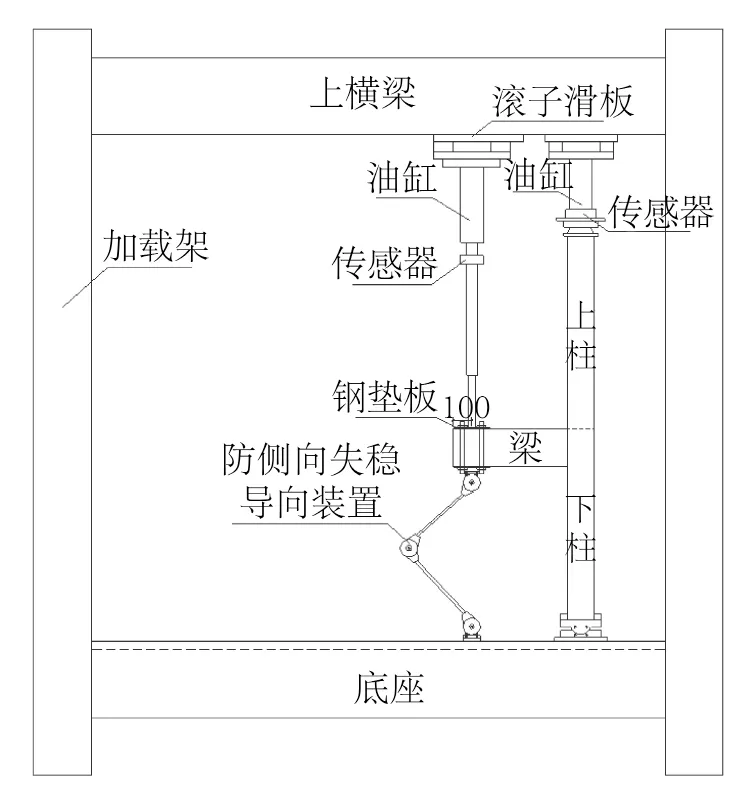

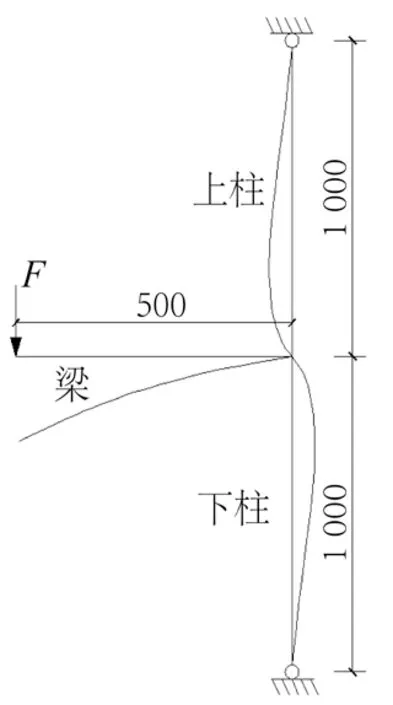

试验在扬州工业职业技术学院建筑工程学院结构实验室内进行,考虑梁柱结点在实际工程中的真实受力状态,采用木柱竖向放置(图2),并在梁端施加荷载的试验方式。加载时保证结点产生一定的扭转变形,与实际受力状态吻合。试件力学模型如图3 所示。上下柱两端使用铰接点,一方面限制柱底的水平与竖向位移,另一方面限制柱顶的水平位移,使整个结点为一个静定体系。木柱与木梁的正上方都设有一个液压千斤顶,最大量程分别为500、300 kN。在进行单调加载试验时,先在上柱柱顶施加一个恒定的竖向荷载,再对梁端施加载荷,加载点位置距离梁端部100 mm处。具体加载装置如图2 所示。

图2 试验加载装置示意图Fig.2 Schematic diagram of test loading device

图3 试验加载力学模型Fig.3 Mechanical model of test loading

为避免木梁在试验过程中出现侧向失稳,在梁端设置了防止侧向失稳的导向装置,以防止试件加载变形倾斜后,对油缸产生水平方向的反作用力导致油缸活塞损伤。

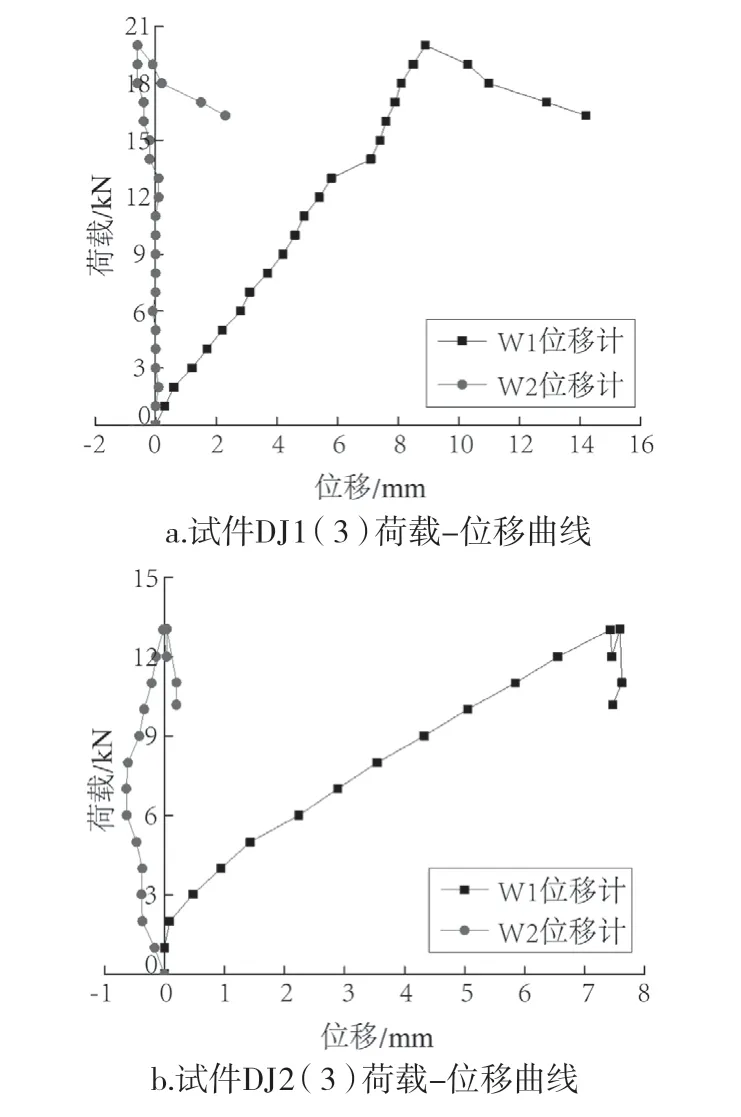

为了解结点构件在竖向荷载作用下的变形情况,在相关位置设有位移计,如图4 所示。其中位移计W1、W2 用于测量上下柱的横向位移;W3、W4、W5 用于测量梁的竖向位移。

图4 位移计布置图Fig.4 Displacement meter layout

单调加载通过控制位移的方法进行,分两个阶段。1)预加载:在正式加载前需进行预加载,以检测位移计是否处于正常工作状态,同时使各组成构件之间接触良好。加载速率为0.1 mm/s,当加载至结点预估荷载值的10%时,持荷2 min,随后卸载。2)正常加载:加载速率为0.1 mm/s,当结点构件出现明显破坏或荷载值下降至最大荷载值的80%时,停止加载,随后卸载。

2 结果与分析

各试件最大加载值见表2,试验数据保留两位小数。

表2 各试件的最大加载值Tab. 2 Maximum loading value of each test-piece

2.1 梁端(加载点)荷载-位移曲线

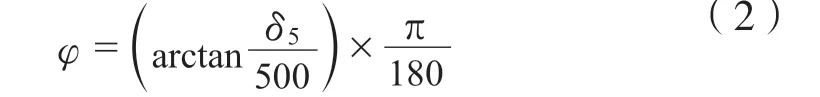

2 组结点梁端加载点测得的荷载-位移曲线与相应的弯矩-转角曲线如图5 所示。弯矩-转角曲线通过计算公式求得,试件弯矩M(kN·m)可由公式(1)表示,转角φ(rad)可由公式(2)表示。

式中:F为梁端加载头所施加的荷载值,kN;L0为加载头中心线到下柱与木梁接触位置的距离,mm。

式中:δ5为位移计W5 所测得的竖向位移值,mm。

由各试件的荷载-位移曲线图可看出,2 组结点在加载初期,梁端位移量基本上随荷载量呈线性增长趋势,结点处于弹性工作阶段;当荷载达到一定数值后,2 组结点的曲线斜率产生变化,大体呈减小趋势,结点处于塑性工作阶段;当结点达到极限荷载时,再持续加载,结点刚度明显下降,直至试验终止。

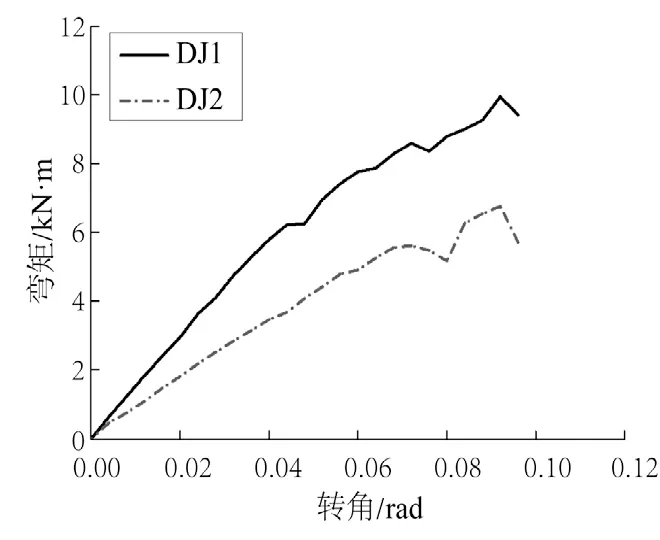

观察2 组试件的弯矩-荷载曲线,其试验结果数据相差在10%以内,说明试验结果具有一定的可靠性,因此给出2 组结点平均弯矩-转角曲线关系图(图6)进行对比。

图6 单调加载2 组结点平均弯矩-转角曲线对比Fig.6 Comparison of average moment-rotation curve of two sets of nodes under monotonic loading

由图6 可见,2 组结点试件测试曲线在初始阶段呈线性增长的趋势。在上下柱出现水平向错动的那一刻,弯矩值突然减小,然后继续增加。DJ1 组结点的刚度明显比DJ2 组结点的刚度大,承载力高,这是因为DJ1组结点梁的截面高度比DJ2 组结点梁的截面高度大,说明梁的截面高度变化会影响整个结点的受力性能。

由弯矩-转角曲线还可得出2 组结点的弹性刚度Ke、塑性刚度Kp、屈服弯矩My、极限弯矩Mu、破坏弯矩Mf;以及分别与屈服弯矩、极限弯矩、破坏弯矩相对应的转角θy、θu、θf。参考Y&K方法[23-26]计算结点的刚度以及屈服点,其示意图如图7 所示。结点试件的弹性刚度即图中Ke所对应直线的斜率,也就是极限弯矩Mu的10%对应的转角和极限弯矩Mu的40%对应的转角两点连线的斜率。同样,结点试件的塑性刚度即示意图中Kp所对应直线的斜率。另外,屈服弯矩My及对应的转角θy通过屈服点反映,屈服点对应的弯矩即屈服弯矩My,相应的转角即θy。结点的极限弯矩Mu为平均弯矩-转角曲线中最高点所对应的弯矩值,破坏弯矩Mf为超过最大加载值的80%所对应的弯矩值。延性系数μ为破坏弯矩对应的转角θf与屈服弯矩对应的转角θy之比,即μ=θf/θy。

图7 Y&K方法示意图Fig.7 Y&K method

2 组结点的试验曲线主要参数对比以及每组试件通过求均值得出的数据如表3 所示。

表3 单调加载试验曲线主要参数结果对比Tab.3 Comparison of main parameters of monotonic loading test curve

从表3 可以看出:随着木梁截面高度的增加,这种分层装配式梁柱连接结点的各项特性都有所提高。对比DJ1 组和DJ2 组,DJ1 组试件的弹性刚度Ke约为DJ2组试件的1.54 倍,提升了53.85%;屈服弯矩My、极限弯矩Mu、破坏弯矩Mf分别提升了68.29%、61.79%、67.39%;延性系数提升了17.39%。总体而言,这种新型梁柱结点在木梁截面高度增大约1.4 倍时,其弹性刚度、屈服弯矩、极限弯矩、破坏弯矩以及延性系数均得到提高。

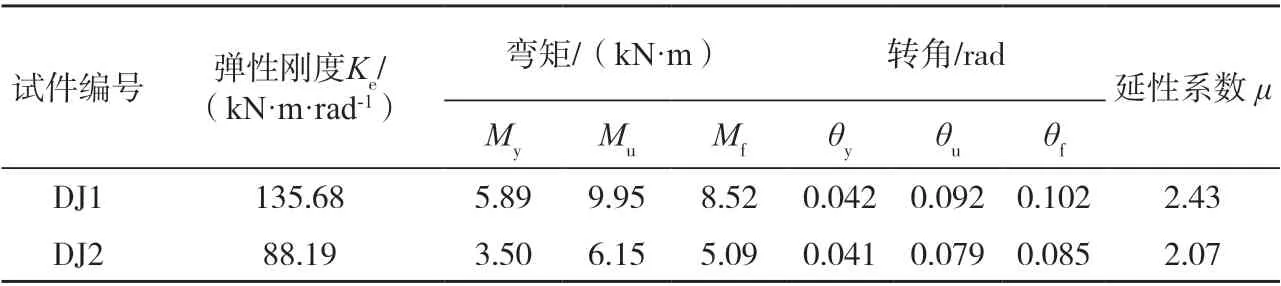

2.2 柱荷载-位移曲线

分析位移计W1、W2 所测数据, 其中W1 位于上柱,W2 位于下柱,分别选择DJ1 组和DJ2 组结点中具有代表性的3 号试件进行分析,其荷载-位移曲线如图8 所示。从曲线图可见,对于这两种结点试件,当荷载逐渐增大时,W1 位移计测得的数值也在增大,且为正值,说明在加载过程中,上柱在往位移计架设的方向变形;W2 位移计测得的数值变化很小,主要表现为负值,说明下柱在加载过程中的变形很小,但仍有向位移计架设的反方向变形的趋势。试验结果表明,当这种分层装配式木框架梁柱结点的梁端受到较大载荷作用时,上柱较为薄弱,侧向变形稍大些;下柱刚度较大,侧向变形稍小些。

鉴于下柱侧向变形较小,因此对上柱的扭转角进行分析,以上柱与下柱的接触位置作为扭转中心,根据位移计W1,采用公式φ1=δ1/ 100 进行计算,其中δ1为位移计W1 所测得的水平向位移值。计算结果为:DJ1 组结点上柱最大扭转角为0.089,DJ2 组结点上柱最大扭转角为0.076;由此可见,随着木梁截面高度的增加,在梁端受竖向荷载作用时,这种新型结点的上柱扭转角也在增大。

分析上下柱位移计所测结果可知,分层装配式梁柱结点在梁端受竖向荷载作用时的变形趋势基本符合图3 中纯刚性结点的加载力学模型。

2.3 梁柱构件破坏形态

DJ1 组具体的结点构件破坏情况如图9 所示,破坏形态主要有木梁沿着顺纹方向出现裂缝,裂缝位置靠近螺栓群位置;下柱表面与梁端接触的位置出现了较明显的压屈变形;上柱边缘位置呈现不同程度的撕裂破坏;上柱与下柱在连接处产生水平错动;木梁端部与木柱连接处出现转动变形,梁柱分离,测得分离距离为11 mm左右。DJ2 组具体的结点构件破坏情况如图10所示,破坏形态主要有木梁沿顺纹方向出现裂缝,且裂缝位置沿着螺栓开孔的连线位置展开;下柱表面与梁端接触的位置出现了压屈变形;下柱靠近边缘位置出现木材撕裂现象;上柱与下柱在连接处产生水平错动;梁柱分离,测得分离距离为14 mm左右。

总体上,2 组结点的梁柱构件破坏状态大体一致,但是由于DJ2 组结点梁的截面高度小于DJ1 组结点梁的截面高度,因此其木梁破坏更为明显,顺纹方向的裂缝较大;并且随着木梁截面高度的减小,当梁端加载到最大值时,木梁端部与木柱的相对转动角度也在增大。

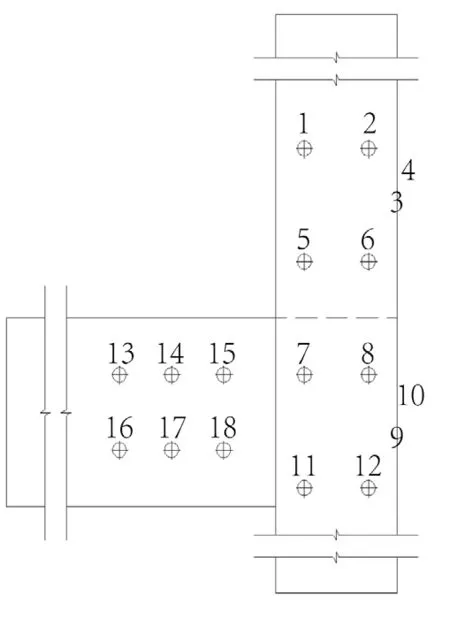

2.4 结点连接构件破坏形态

拆开DJ1、DJ2 组梁柱构件,观察结点连接构件,即螺栓的形变情况。螺栓编号如图11 所示。螺栓形变如图12 所示,2 组结点中的螺栓连接件形变程度相似,对于连接上下柱的螺栓在试验过程中无明显形变;连接木梁的螺栓出现不同程度的弯曲形变,并且上排螺栓的形变程度比下排螺栓大,主要原因是上排螺栓受梁柱分离影响较大,而下排螺栓受到下柱对木梁的约束作用,形变较小。

图11 试件螺栓编号Fig.11 Test-piece bolt number

3 结论

采用单调加载试验对2组分层装配式木框架梁柱结点试件进行检测分析,得出以下结论:

1) 连接可靠性。试验发现2组结点试件在梁端受竖向荷载时,均出现不同程度的破坏,大体表现为:胶合木梁沿螺栓排列方向开裂,开裂位置靠近螺栓群位置,且随梁截面高度的减小,裂缝大小更加明显;上柱或下柱沿顺纹方向会发生撕裂;上柱与下柱在连接处产生水平向错动;木梁端部与木柱连接处出现转动变形,且随着木梁截面高度的减小,转角增大;连接木梁的螺栓出现弯曲形变,而连接上下柱的螺栓无明显形变,且木梁的上排螺栓形变程度大于下排螺栓。

2) 结点承载能力。加载点的荷载-位移曲线表明:随着位移量的增加,2组结点的荷载量也在增加,成正相关;DJ1、DJ2结点的极限承载力均值分别为17.96、12.30 kN。对比2组结点的平均弯矩-转角曲线发现,这种分层装配式梁柱结点在初始阶段均呈线性增长趋势;随着梁截面高度的增加,结点刚度及承载能力也增大。从弯矩-转角曲线图中得到2组结点的弹性刚度、屈服弯矩、极限弯矩、破坏弯矩、延性系数等特性参数,随着梁截面高度的增加,结点各特性均有所提升。

3) 结点刚性与抗变形能力。观察分析上下柱位移计数据,发现这种分层装配式梁柱结点在梁端受竖向力作用时,其变形趋势与一般纯刚性结点的加载力学模型基本相符。其中上柱较薄弱,其侧向变形较大,并且随着梁截面高度的增加,上柱的扭转角也增大;下柱刚性相对较大,其侧向变形较小。实际应用中可对上柱进行相应的加固处理,以提高上柱的抗变形能力。