稳恒磁场对Mg-Y-Zn 合金组织和耐腐蚀性能的影响

2021-08-31张帅杰

张帅杰, 张 磊

(南昌航空大学 航空制造工程学院,南昌 330063)

引 言

因具有轻质、比强度和比刚度高、导热导电性好、易于机械加工和容易回收利用等优点,镁合金已经成为汽车、电子通信、航空航天等工业领域的重要结构材料。但是镁合金仍然存在绝对强度较低和抗腐蚀性能较差等问题,这阻碍镁合金的大规模应用。近几十年,一种长周期堆垛有序(LPSO)结构增强镁合金因其优异的强度、塑性,良好的耐热性,受到了国内外研究学者的特别关注[1-5]。但是由于多相镁合金中大量第二相的存在,造成其耐腐蚀性能较差[6-8]。

近年来,利用电磁场处理技术来改善合金凝固组织及性能得到了快速发展,并取得了许多有价值的研究成果[9-10]。稳恒磁场处理技术因具有无污染、无接触、设备简单和效果显著等优点[11-13],受到了人们的特别关注。早在1989 年,朱耀明[12]就研究发现在LY12 铝合金凝固过程中施加稳恒磁场处理能够显著影响合金凝固组织中第二相的形态。本课题组将稳恒磁场作用于准晶增强Mg-Zn-Y 合金的凝固过程,发现随着磁场强度的增加,合金中准晶相的形貌逐渐由粗大的骨骼状转变为不连续网状,其分布也变得更为均匀。合金的力学性能随着磁场强度的增加而逐渐提高[13]。虽然有关稳恒磁场对合金凝固组织及力学性能影响的研究开展的较为广泛,但对合金耐腐蚀性能的研究工作还鲜有报道。因此,本文将稳恒磁场作用于Mg95.5Y3Zn1.5(原子分数,下同)合金的凝固过程,主要研究磁场强度对合金凝固组织和耐腐蚀性能的影响。

1 试验方法

试验材料为商用镁锭(纯度为99.9%)、纯锌粒(纯度为99.9%)和Mg-30Y 中间合金。采用低碳钢坩埚,在SG2-5-12 型井式坩埚电阻炉内熔炼母合金,待合金全部熔清后,用石墨棒搅拌使其均匀后静置15 min,然后扒渣,并降温至720 ℃。

磁场凝固试验在自制的稳恒磁场发生装置中进行,具体设备参数可以参考文献[13]。将金属液浇注到已预热到450 ℃的不锈钢铸型(ϕ48 mm ×60 mm)内,迅速施加不同磁场强度(0,0.3,0.6 和0.9 T)的稳恒磁场处理直至熔体完全凝固。为防止镁合金的氧化燃烧,熔炼、浇注和磁场处理试验均在混合气体(CO2+ SF6,体积比100 : 1)的保护下进行。

利用标准金相试样制备程序获得金相试样后,用3%的硝酸酒精溶液腐蚀5~10 s。采用Neophot-2型金相显微镜观察合金的显微组织形貌。使用金相显微镜自带的分析软件统计平均晶粒尺寸和第二相体积分数。利用D8 ADVANCE 型X 射线衍射仪分析合金的结晶取向。采用SU1510 型扫描电子显微镜对合金的凝固组织和腐蚀表面进行观察。采用腐蚀浸泡试验测定合金的腐蚀速率。腐蚀介质采用3.5%NaCl 溶液。腐蚀浸泡16 h 后取出,使用铬酸溶液去除腐蚀产物。使用电子分析天平称量浸泡前后试样的重量,以计算重量损失。每组合金取3 个平行试样,实验数据取平均值。

2 试验结果与分析

图1 为未经稳恒磁场处理时Mg95.5Y3Zn1.5合金的SEM 照片。由图1 可见,合金中除了晶间的灰色块状第二相外(图中A 所示),还存在少量白色颗粒状(图中B 所示)和针片状浅灰色第二相(图中C 所示)。分别对三种形貌的第二相进行EDS 分析,结果如表1 所示。A 处灰色块状第二相中Mg、Y、Zn 元素的原子比接近12∶1∶1,这与KAWAMURA[6]和LUO 等[2]在Mg-Y-Zn 合金中观察到的18R 型LPSO 结构相的成分非常接近,因此可以判断该处第二相为18R 型长周期结构Mg12Y1Zn1相。B 处白色颗粒状第二相中Mg、Y 元素的原子比接近1∶1,可以判断其为MgY相。C 处针片状第二相中Mg、Zn、Y 元素的原子比接近3∶3∶2,因此推断该处第二相为W 相(Mg3Zn3Y2)。

表1 合金中第二相的能谱分析结果(原子分数 /%)

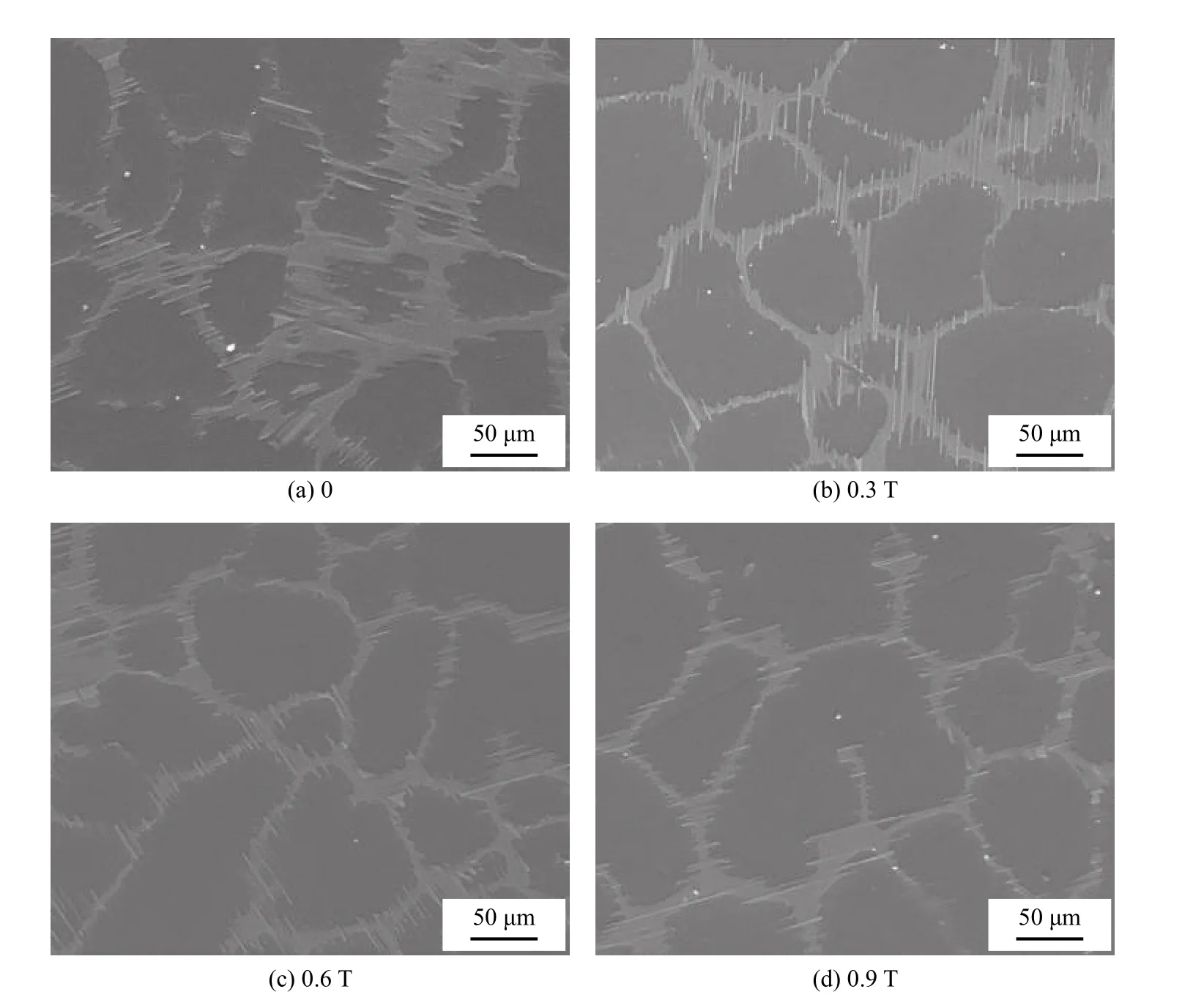

图2 为不同磁场强度下获得的Mg95.5Y3Zn1.5合金中初生α-Mg 相形貌。由图可见,磁场处理前后,合金中的初生α-Mg 相均呈现典型的树枝晶状。未施加磁场处理时,合金中初生α-Mg 相非常粗大,经统计,此时其平均晶粒尺寸达到了1.58 mm。施加磁场处理后,初生α-Mg 相的尺寸要显著小于未处理合金。随着磁场强度的增加,初生α-Mg 相的晶粒尺寸呈先减小后增加的趋势。当磁场强度为0.6 T 时,初生α-Mg 相的平均晶粒尺寸最小为736 μm,相比未处理合金降低了53.4%。

图2 磁场强度对Mg95.5Y3Zn1.5 合金中初生α-Mg 相的影响

在金属熔体凝固过程中施加稳恒磁场处理,稳恒磁场能够削弱溶质在固/液界面前沿的扩散能力[14]。当初生α-Mg 枝晶长大时,随着凝固过程的进行,固/液界面不断推进,界面前沿中固相排出的溶质含量降低,这使得该处的成分过冷区显著减小,甚至消失。再者,由于固/液界面前沿中固相排出的溶质含量降低,使得更多的溶质元素固溶在晶粒内部,而残留在液相中的溶质含量显著减少,这有利于后续形核的晶粒有机会进一步长大,进而有效抑制先形核晶粒的长大,同时也导致晶间第二相的含量降低。同时,稳恒磁场还会对金属熔体产生磁流体动力学效应,其能够抑制自然对流,减弱金属熔体内结构和能量起伏,降低形核率,导致合金晶粒粗化[13]。在0.3~0.9 T 范围内,磁场对溶质扩散的抑制作用均处于主导地位,因此经磁场处理合金的晶粒尺寸均要显著小于未处理合金。当磁场强度达到0.6 T 时,在稳恒磁场各种效应的综合作用下,合金的晶粒尺寸最为细小。而超过0.6 T 后,随着磁场强度的增加,磁流体动力学效应逐渐增强,因此合金晶粒又开始有所粗化。

图3 为不同磁场强度下获得的Mg95.5Y3Zn1.5合金中第二相形貌。从图3 可见,磁场处理前后,合金中的晶间第二相均呈连续网状分布。未施加磁场处理时,合金中的第二相局部可以观察到明显的团聚现象;施加磁场处理后,第二相的分布变得更加均匀。同时还可以看出,随着磁场强度的增加,合金中第二相的含量也逐渐降低。经统计,当磁场强度达到0.9 T 时,第二相的体积分数减小到28.5%,相比未处理合金(38.7%)降低了26.4%。

图3 磁场强度对Mg95.5Y3Zn1.5 合金中第二相的影响

表2 为不同磁场强度下获得的Mg95.5Y3Zn1.5合金在3.5%NaCl 溶液中浸泡16 h 后的腐蚀质量损失速率。由表2 可见,腐蚀浸泡16 h 后,未处理合金的腐蚀质量损失速率较大,为48.7 mg•cm−2•d−1。随着磁场强度的增加,合金的腐蚀质量损失速率逐渐降低。当磁场强度为0.9 T 时,合金的腐蚀质量损失速率降低到23.3 mg•cm−2•d−1,相比未处理合金降低了52.2%。对比四种试样的腐蚀质量损失速率还可以发现,经0.9 T 稳恒磁场处理后合金的耐腐蚀性能要显著好于其他3 种合金。

表2 Mg95.5Y3Zn1.5 合金在3.5%NaCl 溶液中浸泡16 h 后的腐蚀质量损失速率

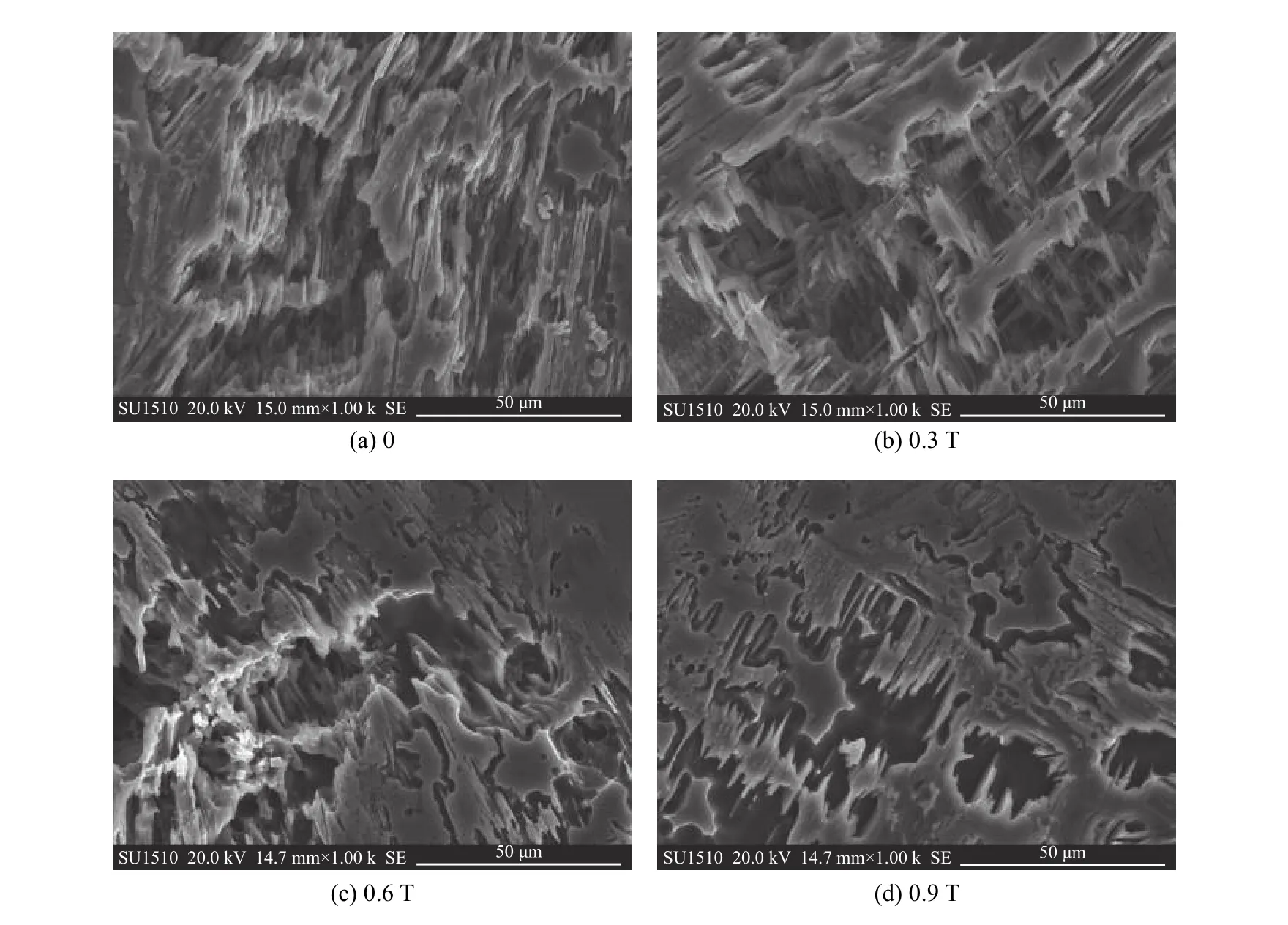

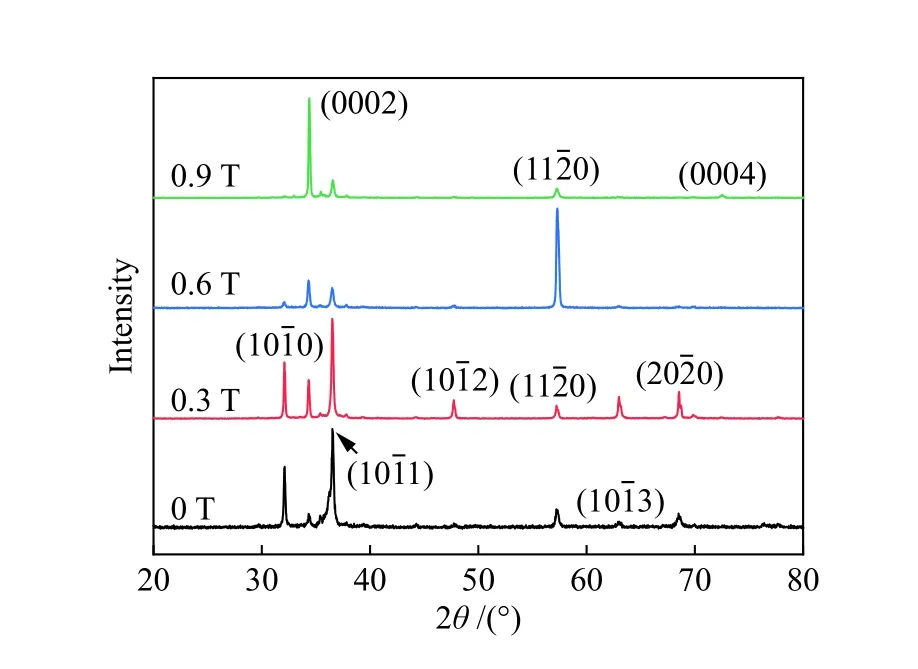

图4 为不同磁场强度下获得的Mg95.5Y3Zn1.5合金在3.5%NaCl 溶液中浸泡8 h 后去除腐蚀产物后的腐蚀表面形貌。由图4 可见,腐蚀浸泡8 h后,未处理合金腐蚀非常严重,腐蚀表面已经形成了许多大而深的腐蚀坑,这是因为长时间腐蚀后,块状的α-Mg 基体腐蚀脱落导致的。随着磁场强度的增加,合金腐蚀表面腐蚀坑的深度逐渐变浅,且其面积也逐渐变小,表明Mg95.5Y3Zn1.5合金的耐腐蚀性能逐渐提高。对比四种合金的腐蚀表面形貌还可以发现,经0.9 T 稳恒磁场处理后合金的腐蚀坑深度要显著浅于其他3 种合金,表明其具有更好的耐腐蚀性能。T 稳恒磁场处理后合金形成了较强的{0002}基面织构也是其耐腐蚀性能要显著好于其他3 种合金的主要原因。

图4 Mg95.5Y3Zn1.5 合金腐蚀浸泡8 h 后去除腐蚀产物的表面形貌

图5 不同磁场强度下Mg95.5Y3Zn1.5 合金的XRD 图谱

3 结 论

1)稳恒磁场处理能够显著细化Mg95.5Y3Zn1.5合金的凝固组织。随着磁场强度的增加,初生α-Mg相的晶粒尺寸呈先减小后增加的趋势。18R-LPSO相的分布变得更为均匀,其体积分数也显著降低。

2)稳恒磁场处理能够显著提高合金的耐腐蚀性能。随着磁场强度的增加,合金在3.5%NaCl 溶液中的腐蚀质量损失速率逐渐降低,表明合金的耐腐蚀性能逐渐增加。

3)经0.9 T 稳恒磁场处理后合金的耐腐蚀性明显提高,主要归因为LPSO 相体积分数的降低和形成了较强的{0002}基面织构。