承力筒式卫星舱体部装配制孔辅助装置设计

2021-08-30王国星胡亚航任海龙高明强

王国星 胡亚航 任海龙 张 跃 高明强

装配·检测

承力筒式卫星舱体部装配制孔辅助装置设计

王国星 胡亚航 任海龙 张 跃 高明强

(北京卫星制造厂有限公司,北京 100094)

针对承力筒式舱体结构空间狭窄,传统人工标记确定孔位方法误差较大,配制孔后位置经常偏离导致大量返修的难题,本文设计一种能适用于狭窄空间作业的舱体连接件配制孔装置。装置由互为镜像的划线标尺、星形螺母、横向滑尺、滑槽限位块组成,理论制孔误差在0.36mm之内。该装置结构简单且易操作,可以可靠、高效地完成孔位配制工作。经过在东方红四号卫星平台实践,该装置可实现制孔一次合格率100%,使生产效率明显提升。该装置可推广至其他航天器配制孔作业环节。

承力筒;卫星舱体;结构部装;配制孔

1 引言

近年来,我国空间技术飞速发展,各类卫星大量涌现,卫星平台多样化、复杂化趋势愈发明显。卫星研制是一个复杂的系统工程,其中卫星装配是卫星研制的重要环节,对保证卫星总体性能、功能及可靠性有直接、重要的影响。卫星装配分为组件、部件装配,功能组件装配,舱段装配和整星装配[1,2]。其中,整星结构部装决定了卫星整体的尺寸精度以及有效载荷的安装基准。如何提高卫星装配质量、缩短卫星装配周期、减少返修率成为卫星装配领域一项重要的研究内容[3]。

2 问题描述

2.1 承力筒式卫星装配简介

卫星主结构形式有中心承力筒式结构、壁板式、桁架式等,承力筒式的卫星结构部装是指将承力筒、结构板及直属零件通过螺接、胶接等工艺方法装配成舱段或整星结构,如图1所示为承力筒与舱体隔板连接状态图。在装配后期,通过调整或组合加工等工艺方法为总装提供天线安装接口、太阳翼安装接口、星箭对接接口、发动机安装接口、有效载荷安装接口等[4]。

图1 典型承力筒式舱体部装结构

承力筒式整星结构部装具有以下特点:

a. 构型多、批量少。随着卫星需求的大量增加,承力筒式卫星正朝着多样化方向迅速发展,形成了遥感领域、通信领域、小卫星领域等不同构型的卫星型号,目前均达不到大批量的生产,甚至是单件生产[5]。

b. 操作空间受限。由于火箭整流罩内部空间有限,各种仪器设备等有效载荷必须满足卫星的最大包络尺寸。而承力筒式卫星因中间承力筒占据约30%空间,给操作者预留的空间更加狭窄。在大部件安装、精测、调试时,很多装配仪器设备因空间原因无法使用,一定程度上增加了手工装配操作的难度。

c. 装配精度要求高。由于承力筒为复合材料加工,装配时更加依赖舱板安装与测调过程的精度。一方面保证整星外形尺寸精度在1mm以内。另一方面,卫星姿态的精确控制、卫星天线指向的精确控制等,均依赖于相应的舱板隔板在整星坐标系下的精确安装,例如某承力筒式卫星天线馈源接口安装孔位置度通常要求优于0.3mm。由此,舱板的安装直接影响天线馈源接口、SADA接口、太阳翼接口、舱段高度等精度指标的实现[6]。

d. 装配环境要求严格。卫星装配厂房对环境要求十分严格,一般情况下温度要求为(20±5)℃、湿度为40%~60%、洁净度优于100000级。此外承力筒式卫星对照明度、噪声、有机污染程度等均有对应技术要求,甚至要严格防止微生物腐蚀星体表面[1]。

2.2 舱体隔板连接件配打孔现状

舱体隔板与结构板是整星结构的骨骼部分,为了更好地保证结构承力性能,星体承力筒四周采用金属连接件将承力筒与舱体隔板紧固连接。

实际安装过程中,一方面,舱体隔板连接孔为盲孔,配制连接件通孔时无法从舱体背面直接制孔。另一方面,由于复材加工误差不可避免,承力筒外轮廓有一定程度的形变,此情况会导致金属连接件与承力筒连接后,另一侧与舱体隔板的连接位置出现不确定性。由此,目前我国大多数通信类承力筒式卫星均采取金属连接件先与承力筒试连接,后将舱体隔板实际连接位置锁定后配制与金属连接件的连接孔。

在隔板孔位转移至连接件过程中,涉及到划线操作,常规的划线操作基本上是在平台上利用高度尺和方箱配合操作,划线定位精度高,操作简便。而在承力筒式部装平台上配制孔属于空间上的划线操作,且承力筒侧壁呈椭圆状,每根角条分布在不同的立体空间上,没有基准可借助,无法使用高度尺、直角尺等常规方法完成,再加上星体空间制约,操作十分不便。传统的操作方法是在舱体隔板连接孔周边粘贴胶带,将孔位置通过人工标记的方法,以胶带为中转,实现连接孔的位置转移。这样的操作方法误差较大,导致配制孔后位置度偏离指标,出现大量返修工作,见图2。

图2 配制孔位置度偏离

由此可知,舱体隔板连接件配制孔的传统方法存在着以下缺点:a.不确定性大,无法借助工量具,完全依赖目视操作,对操作者技能水平要求高;b.准确性差,一个孔中心,需目视转移两次位置,两个方向划线耦合,准确性低;c.制孔位置度较差导致后期返修率较大;d.返修后的孔位无法成为铆接托板螺母或定位连接点的配置孔。

3 方案设计

3.1 方案对比

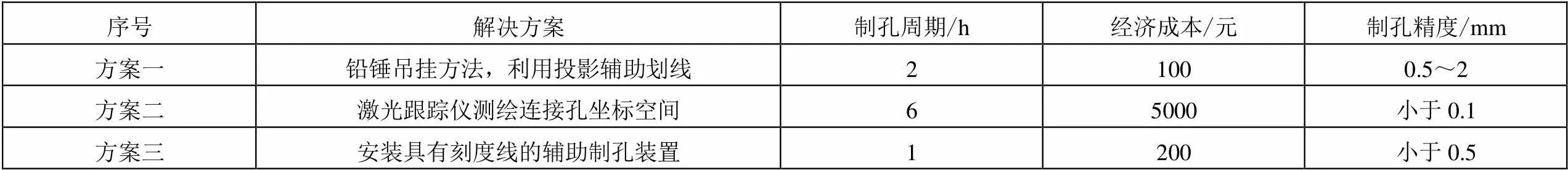

针对在卫星装配狭窄空间内,舱体隔板连接件配制孔精准划线作业的难题,开展方案思路如下,并形成对比清单,如表1所示。

a. 方案一,利用铅锤吊挂方法获取连接孔竖直方向的投影,横向孔位置用吊挂线做引出标记后再投影至连接件上。为使投影面积小,吊挂线采用鱼线。横竖投影交点为配制孔位置,此方法简单易操作,成本低,缺点为铅锤摆动影响投影精度,纯手动划线与投影的吻合度不高;

b. 方案二,利用激光跟踪仪采集承力筒式舱体隔板连接孔在整星部装坐标系下的空间位置,根据隔板与连接件相对位置,计算出整星坐标系下连接件各连接孔的位置坐标。配制孔前通过基准转移,换算出基于连接件自身坐标系下的连接孔位置坐标。由于激光跟踪仪测试不确定度为0.005mm,此方法可有效保证制孔位置精度,缺点为操作复杂,成本高,装配周期长;

c. 方案三,设计一种自带刻度线的辅助制孔装置,可以实现狭窄空间作业,同时该装置避免纯手动划线带来的较大误差。装置设计为自由拆装式,有辅助划线的功能,并可适应不同规格的连接件。

表1 舱体隔板连接件辅助制孔方案

由以上分析,辅助制孔装置经济成本低,实现周期短,制孔精度不受影响。方案三中辅助装置可设计为沿滑槽伸缩的镜像标尺,以适应不同规格的连接件,可有效解决各类承力筒式卫星舱体隔板的连接孔配制问题。

3.2 辅助装置方案说明

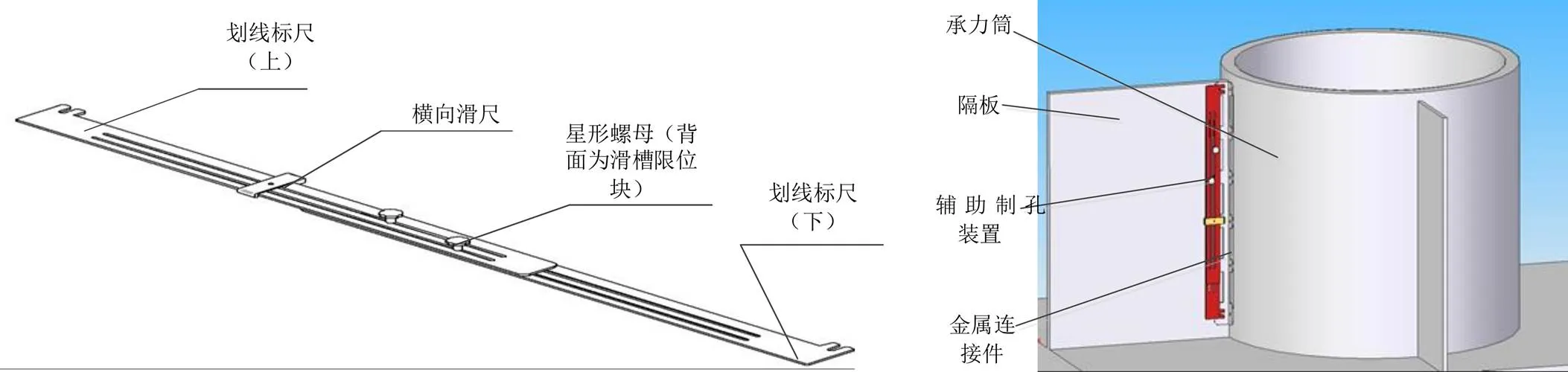

方案三的核心在于设计一种辅助划线装置,便于操作者实现反复拆装。装置由互为镜像的划线标尺、星形螺母、横向滑尺、滑槽限位块组成,如图3所示。装置自带刻度线,刻线最小精度为0.5mm。此工装降低了传统方法中纯目视作业转移孔位带来的操作误差,有效地解决了狭窄空间下,对舱体隔板连接件孔位配制划线的难题。

图3 配制孔辅助装置方案示意图

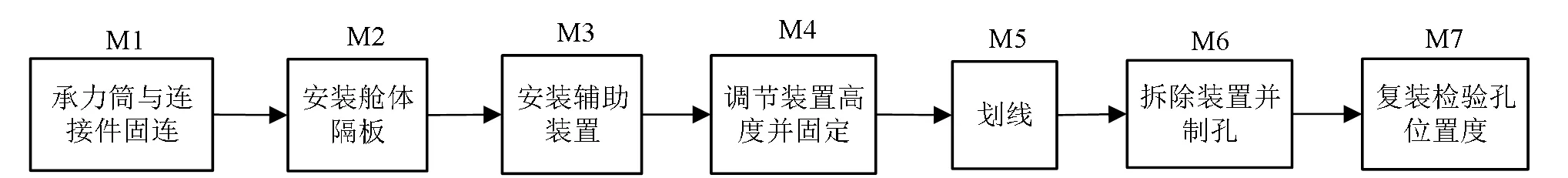

如图3所示为配制孔辅助装置使用示意图,该装置的配制孔流程简图如图4所示,流程内容为:a.连接件与承力筒固连,安装舱体隔板;b.将辅助装置用螺钉固定于连接件上端,固定时辅助装置内圆弧紧贴螺钉侧壁;c.通过标尺伸缩功能,将尺子的另一端调节至合适位置,同样用连接螺钉固定,固定时内圆弧同样与螺钉侧壁紧密贴合,用星形螺母与滑槽限位块锁紧标尺;d.用划针沿标尺刻线端在连接件表面轻划一条竖线,该竖线即为连接孔中心连线;e.利用横向滑尺移动到对应刻线位置处,用划针逐一划出横向位置刻线;f.拆下辅助装置与连接件,根据连接件各孔位的T型刻线交点配制6mm通孔;g.对连接件复装,检测与隔板盲孔的位置度。

图4 辅助装置配制孔流程简图

4 详细设计

4.1 结构设计

表2 材料物理属性

辅助装置主要零件标尺要求有一定的刚度,同时需要尽可能轻便,并保证反复更换与长期使用,选用铝合金7075作为划线标尺的材料。隔板连接件承担卫星舱体及设备的载荷,具备一定的强度,材料为硬铝合金2A12。材料物理属性如表2所示。

考虑到承力筒式卫星舱体高度不同,辅助装置要适应不同长度连接件的划线需求,故划线标尺设计为分离式带滑槽的镜像结构,可沿舱体高度伸缩调整,实现300~800mm距离的制孔操作。滑槽设计有双条滑道,滑槽的凹台结构可保障滑槽限位块与星形螺母有效紧固标尺。为便于水平划线,标尺一端以0.5mm为精度刻线,横向滑尺槽宽为标尺宽度尺寸,它与标尺为紧密配合且可在滑槽移动与紧固,完成水平方向划线作业。装置的三维设计模型如图5所示。为使操作醒目以及增强表面耐腐蚀性与耐磨性,装置本体做硫酸阳极化着红色,加工后装置实物如图6所示。

图5 三维设计模型

图6 辅助装置实物

4.2 误差源分析

一般情况,卫星舱体隔板连接件各孔位的位置度要求小于0.5mm。为验证配制孔辅助装置对制孔位置度的有效性,对使用该装置的工况分析连接件孔位误差。

a. 配制孔装置定位误差。辅助装置用螺钉固定于连接件上下两端,固定时辅助装置内圆弧需要紧贴螺钉侧壁,由于圆弧加工的影响,使标尺端面与连接件孔位中心不在同一直线。普通铣削车床CA6140A加工精度为0.02mm,故配制孔装置贴合操作时的定位误差为:

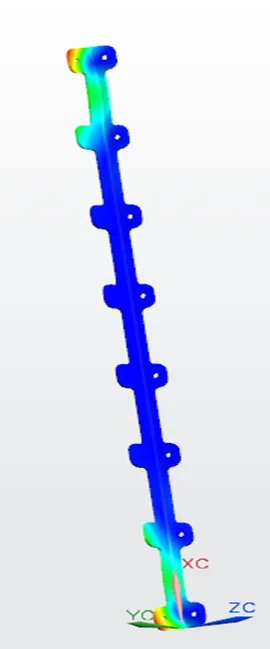

b. 配制孔辅助装置对连接件产生形变。连接件与配制孔装置通过两处紧固件连接,装置重量760g,加装后连接件由于重力作用会发生形变,对连接件进行静力学仿真分析,对连接孔位施加固定约束,采用4面体自动划分网格,仿真模型如图7所示。对连接件承力面进行静力加载,后处理求解出主承力件的位移变化如图8所示,由于重力产生最大变形量为0.00026mm,孔位附近最大变形量为0.0002mm。故配制孔装置引入的连接件变形误差为:

图7 连接件仿真模型

图8 连接件位移云图

d. 钻孔误差。利用配制孔辅助装置完成划线后,将连接件置于钻床钻孔,划线线宽以及冲点位置会给钻孔带来0.2~0.3mm误差,方柱立式钻床主轴对工作台面垂直度变化小于1mm/m,可以忽略不计,故钻孔阶段引入误差为:

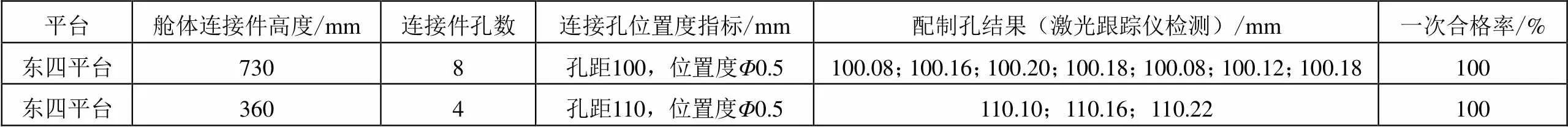

配制孔过程中对连接件孔位置度的综合误差如式(1)所示。经计算,配制孔后孔位理论误差在0.22~0.36mm[7],满足体隔板连接件各孔位的位置度要求小于0.5mm的要求。

5 应用验证

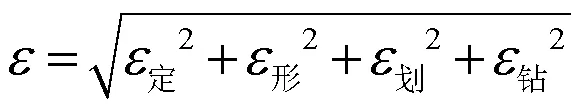

选取东方红四号卫星平台中不同高度的承力筒式舱体,使用与测试配制孔辅助装置,分析验证该装置的制孔有效性。测试结果如表3所示。结果表明,利用该装置对两种舱体连接件进行配制孔操作,竖直方向孔距实测值与指标最大差值为0.22mm,孔中心连线直线度为0.08mm,满足孔位位置度≤0.5mm的使用要求。

表3 配制孔辅助装置制孔测量结果

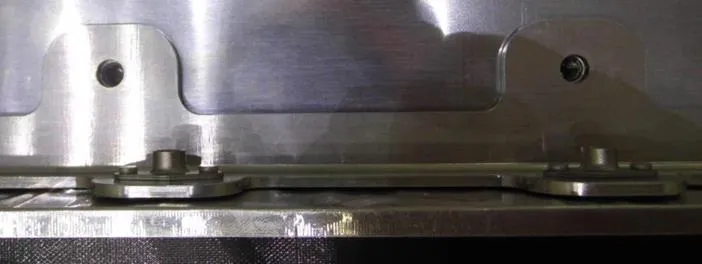

该装置在东四平台、小卫星平台整星结构部装的舱体隔板连接件配制孔环节得到实践,制孔一次合格率为100%。该装置应用过程如图9、图10所示,后续将向遥感卫星舱体结构部装推广。

图9 配制孔辅助装置安装定位

图10 制孔后与隔板贴合复验

在操作便捷性方面,该装置为手持式便捷工装,与舱体连接件之间可拆卸重组,携带拆装便捷。有效地解决了狭窄空间下纯手动配制舱体连接孔而导致孔位偏差大的难题。在经济方面,该工装结构简单,单套制造成本约200元,有效避免了作业效率低且成本高的基准转移测量。该装置由操作者手持进入狭窄空间操作,装置与舱体连接件连接可靠,操作者只需进行划线操作,极大地降低了对人员和产品的操作安全隐患。经实践,完成一次舱体连接件制孔约需0.6h,作业效率提升200%,配制孔无返修现象,明显提升了产品质量,降低了操作者的劳动强度。

6 结束语

介绍了一种用于承力筒式卫星舱体结构部装的辅助配制孔装置,该装置可实现狭窄空间作业下对舱体隔板连接件孔位的定位与划线操作。装置成果结构灵巧,操作轻便、快捷,测量稳定性强,有效地降低了传统方法中纯目视作业转移孔位带来的操作误差。经在东四卫星平台的实践应用,该装置在保障测量可靠性与操作安全性的前提下,用较低的成本提高了整星部装的作业效率。后续将向其他承力筒式结构航天器装配环节推广应用。

1 孙家栋.卫星工程概论(下)[M]. 北京:宇航出版社,1998:278~283

2 于鑫.面向智能化的卫星总装工艺系统研究[D].长沙:国防科学技术大学,2014. 12:1~5

3 王洪雨,胡溶溶,喻懋林.装配仿真技术在卫星装配中的应用[J].航空制造技术,2015(21):56~58

4 王希季,李大耀. 卫星设计学[M].上海:上海科学技术出版社,1997

5 高慎斌.卫星制造技术(下)[M].北京:宇航出版社,1998. 284~285

6 张明,喻懋林,张玉生.自动化技术在卫星天线高精度装配中的应用研究[J]. 航空制造技术,2013(20):26~29

7 GB/T4019.1~4019.2—1997,方柱立式钻床[S].

Design of Auxiliary Device for Assembling Holes in Body of Bearing Cylinder Satellite Module

Wang Guoxing Hu Yahang Ren Hailong Zhang Yue Gao Mingqiang

(Beijing Satellite Manufacturing Co., Ltd., Beijing 100094)

During the installation process of the load-bearing cylindrical cabin structure, due to the narrow space, the preparation hole operation of the cabin connection piece uses the traditional manual marking method to determine the hole position. This method has many errors, and the position after the preparation hole often deviates, resulting in a large number of repair work. In this paper, a device for preparing holes for cabin connectors, which can be used in narrow space operations, is designed. The device is composed of a scribe ruler, a star nut, a horizontal slide rule, and a chute limit block that are mirror images of each other. The theoretical hole-making error is within 0.36mm.The device is simple in structure and easy to operate, and can complete hole position preparation reliably and efficiently. After being practiced on the Dongfanghong 4 satellite platform, the device can achieve one-time qualification of hole making, which significantly improves production efficiency. The device can be extended to other spacecraft preparation hole operations.

bearing tube;satellite cabin;structural part installation;preparation hole

V465

A

王国星(1990),硕士,航空宇航制造工程专业;研究方向:航天器机构产品装配与地面试验技术。

2021-07-21