耐高温热固性酚醛树脂堵剂的合成及性能评价

2021-08-30李一琳王振远郑家朋

彭 通,李一琳,王振远,许 亮,舒 政,郑家朋

(1. 中国石油冀东油田分公司 钻采工艺研究院,河北 唐山 063004;2. 西南石油大学 石油与天然气工程学院,四川 成都 610500)

在国内油田的开采过程中,随着开发的不断深入,开发成本较低的浅层油气资源大都早已被探明开采,开发重心逐渐向埋藏较深的高温油藏转移[1-2]。在注水开发过程中,由于地层渗透率差异、储层的非均质性以及油水黏度差等原因,造成注入水在储层中的突进和窜流,从而导致油井见水过快,严重影响油田的开发效果[3-6]。为解决这些问题,降低注入水的低效和无效循环,提高注水效果和油田采收率,应及时采用适当的堵水措施[7-10]。在高温环境下,油田常用的堵剂(如聚合物凝胶、冻胶等)存在成胶困难、稳定性差、易老化降解等问题,难以长期、稳定地封堵出水层位[11-15]。同时,受温度影响较小的无机颗粒堵剂也存在注入性差、易堵塞井筒等问题[16-17]。

针对常规堵剂存在的问题,本工作以苯酚和甲醛为原料、NaOH为催化剂,在高温条件下合成了一种耐高温热固性酚醛树脂堵剂,并考察了它的初始黏度、固化时间、固化强度、耐盐性能、抗老化性能以及封堵性能等。

1 实验部分

1.1 主要原料与仪器

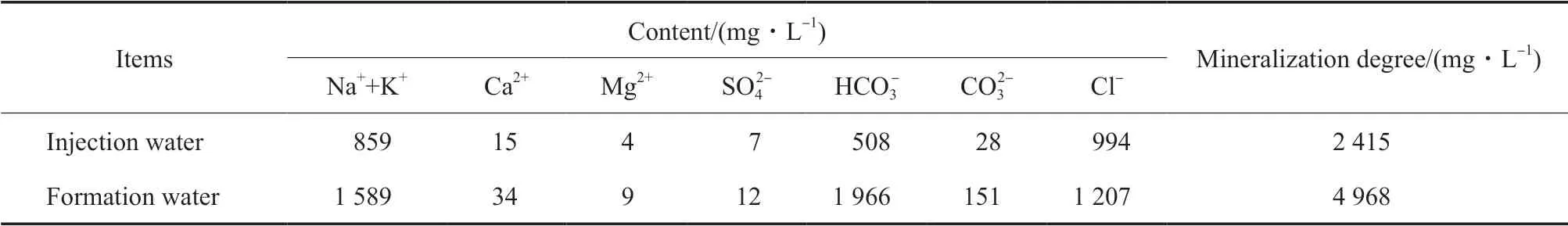

苯酚、38.5%(w)甲醛水溶液、20%(w)氢氧化钠溶液、固化剂氯化铵:分析纯,成都科龙化学试剂厂;石英砂(粒径为250,178,124 μm):上海雷霞实业有限公司;实验用油为模拟油;实验用水为国内某油田注入水和地层水,实验用水的矿化度及离子含量见表1。

表1 实验用水的离子含量和矿化度Table 1 Ion content and mineralization degree of experimental water

SG83-1型双联自控恒温箱:成都特思特仪器有限公司;FTIR-650型傅里叶变换红外光谱仪:北京瑞利分析仪器公司;LV·DV-Ⅲ Brookfield型黏度计:美国Brookfield公司;YAW4000型压力试验机:上海三思计量仪器制造有限公司;ISCO260D型微量泵:扬州华宝石油仪器有限公司;ϕ2.5 cm×50.0 cm填砂模型:海安石油科研仪器有限公司。

1.2 耐高温热固性酚醛树脂堵剂的合成

在装有回流冷凝管的三口烧瓶中,加入一定量的苯酚,然后加入占苯酚质量5%的NaOH溶液,在60 ℃下恒温搅拌30 min;按甲醛与苯酚摩尔比3∶1,将甲醛水溶液加入三口烧瓶中,升温至80 ℃搅拌4 h,得到棕红色酚醛树脂液体,冷却至室温取出,加入少量氯化铵(为酚醛树脂质量的0.05%~1.00%),搅拌均匀后,得到耐高温热固性酚醛树脂堵剂。

1.3 耐高温热固性酚醛树脂堵剂的表征

将1~2 mg耐高温热固性酚醛树脂堵剂与200 mg KBr混合,研磨均匀,放入模具中,在8~10 MPa压力下在油压机上压成透明薄片,采用傅里叶变换红外光谱仪对其结构进行表征,波数为500~4 000 cm-1。

1.4 耐高温热固性酚醛树脂堵剂的性能评价

1.4.1 黏度

使用黏度计测试100,110,120 ℃下耐高温热固性酚醛树脂堵剂的黏度随时间的变化。先测试试样的初始黏度,再将其密闭在容器中,放置在已预热的恒温烘箱中,每隔10 min取出,测试黏度随时间的变化。

1.4.2 固化时间及固化强度

使用油田注入水将耐高温热固性酚醛树脂堵剂稀释为体积分数为100%,90%,80%,70%,60%,50%,40%,30%的目标液,封装于密闭容器中并置于高温烘箱中,待固化后,记录固化时间,采用压力试验机测试室温条件下试样的抗压强度。

1.4.3 耐盐性能

配制不同矿化度的NaCl溶液,将其与耐高温热固性酚醛树脂堵剂按体积比1∶1混合,封装于密闭容器中并置于高温烘箱中恒温固化,固化后取出,采用压力试验机测试室温条件下试样的抗压强度,评价矿化度对抗压强度的影响。

1.4.4 抗老化性能

将耐高温热固性酚醛树脂堵剂封装于密闭容器中,置于120 ℃烘箱恒温老化,在180 d内每隔10 d取出固化后的块状物,采用压力试验机测试室温条件下试样的抗压强度,评价耐高温热固性酚醛树脂堵剂的抗老化性能。

1.4.5 封堵率

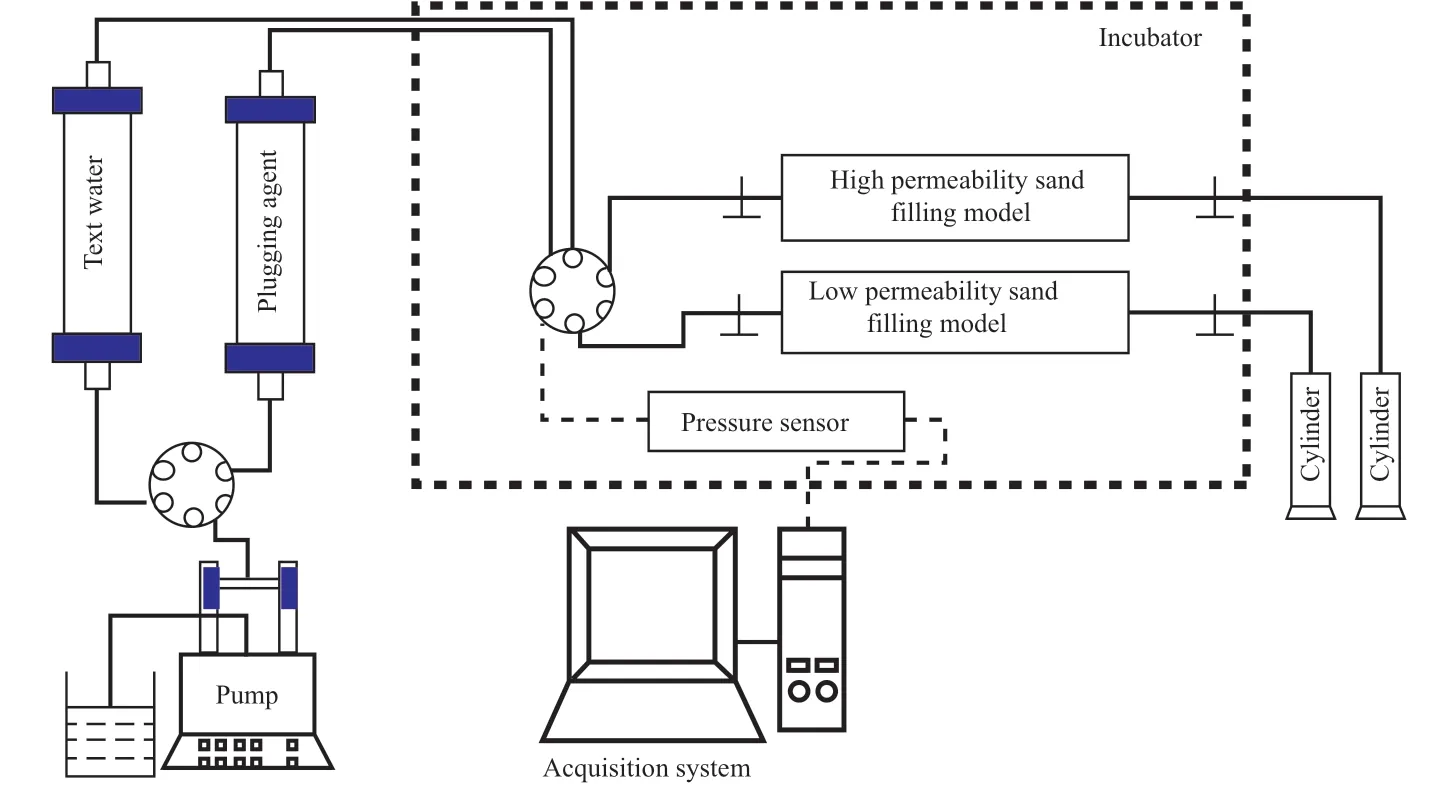

封堵率测定实验流程见图1。使用石英砂填制填砂模型,以0.5 mL/min流速注入地层水,测定水相渗透率;向填砂模型反向注入不同PV的耐高温热固性酚醛树脂堵剂,然后在120 ℃烘箱中恒温24 h使其充分固化,再以0.5 mL/min流速注入注入水,计算封堵后的岩心渗透率及封堵率,评价耐高温热固性酚醛树脂堵剂的封堵效果。

图1 封堵率测定实验流程Fig.1 Experimental process of plugging rate measurement.

填砂模型的渗透率按式(1)计算。

式中,K为填砂模型的渗透率,μm2;p为注入压力,MPa;Q为p条件下通过填砂模型的流体流量,mL/s;A为填砂模型的内截面积,cm2;L为填砂模型的长度,cm;μ为通过填砂模型的流体黏度,mPa·s。

耐高温热固性酚醛树脂堵剂的封堵率按式(2)计算。

式中,ω为封堵率,%;K1为填砂模型的初始渗透率,μm2;K2为耐高温热固性酚醛树脂堵剂封堵后填砂模型的渗透率,μm2。

1.4.6 剖面改善性能

填充具有渗透率级差的两根填砂模型,用地层水测试水相渗透率。剖面改善性能测试实验流程见图2。将填砂模型并联接入后,以0.5 mL/min流速反向注入0.5 PV耐高温热固性酚醛树脂堵剂,在120 ℃固化24 h;固化后以0.5 mL/min流速注入注入水,记录封堵前后出液量的变化;最后,将每根填砂管单独安装(见图1),测试每根填砂管封堵前后渗透率的变化,评价耐高温热固性酚醛树脂堵剂的剖面改善性能。

图2 剖面改善性能测试实验流程Fig.2 Process of profile improvement performance test.

1.4.7 提高采收率性能

填充具有渗透率级差的两根填砂模型,先用地层水测试填砂模型的水相渗透率,并进行饱和油处理;将两根填砂模型并联接入驱替流程,以0.5 mL/min流速注入注入水至含水率为98%(φ),停止注水,向并联填砂模型反向注入0.3 PV耐高温热固性酚醛树脂堵剂,注入完成后将其置于烘箱中120 ℃下恒温24 h;重新安装并联流程,以0.5 mL/min流速注入注入水,水驱至含水率98%(φ),分析整个过程的采收率、含水率等的变化情况。

2 结果与讨论

2.1 FTIR表征结果

耐高温热固性酚醛树脂堵剂的FTIR谱图见图3。由图3可知,3 330 cm-1处强而宽的吸收峰归属于缔合羟基的伸缩振动;2 880 cm-1处的吸收峰归属于亚甲基C—H的伸缩振动;1 610 cm-1处的吸收峰归属于苯环骨架特有的C=C的伸缩振动;1 481,1 439 cm-1处的吸收峰归属于亚甲基C—H的弯曲振动;1 215 cm-1处的吸收峰归属于酚上—CO—的伸缩振动;1 153 cm-1处的吸收峰归属于酚环和羟甲基连接的C—C伸缩振动;1 020 cm-1处的吸收峰归属于羟甲基C—O的伸缩振动;889,829,759 cm-1处的吸收峰归属于苯环上C—H的面外振动。FTIR表征结果显示,合成的目标产物是耐高温热固性酚醛树脂堵剂。

图3 耐高温热固性酚醛树脂堵剂的FTIR谱图Fig.3 FTIR spectrum of high temperature resistant thermosetting plugging agent.

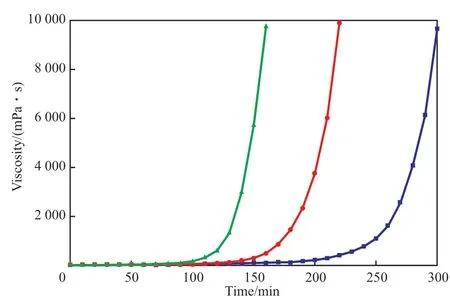

2.2 黏度

不同温度下耐高温热固性酚醛树脂堵剂的黏度随时间的变化曲线见图4。由图4可知,耐高温热固性酚醛树脂堵剂的初始黏度为20~30 mPa·s,在高温条件下,初期黏度增加缓慢,当从加热到固化的时长超过2/3后,耐高温热固性酚醛树脂堵剂的黏度开始大幅增加,并在较短的时间内失去流动性,说明耐高温热固性酚醛树脂堵剂在这一时间内开始固化反应,且反应速率较快,使黏度增大。实验结果表明,耐高温热固性酚醛树脂堵剂的初始黏度较低,在地层高温条件下1.5~3.0 h开始固化,并能对地层形成封堵。

图4 不同温度下堵剂的黏度随时间的变化曲线Fig.4 The viscosity curves of plugging agent changed with time at different temperatures.

2.3 固化时间及固化强度

耐高温热固性酚醛树脂堵剂在不同温度及含量下的固化时间曲线见图5。由图5可知,耐高温热固性酚醛树脂堵剂在100 ℃时的固化时间约为5.5~17.5 h,120 ℃时的固化时间约为3.0~9.9 h;随着环境温度的升高,固化时间缩短;加水稀释后含量降低,能延长固化时间。这说明在实际生产中,当油藏温度较高时,可在耐高温热固性酚醛树脂堵剂中加入适量水以延长固化时间,防止它固化过快堵塞井筒。

图5 不同温度及含量下堵剂的固化时间曲线Fig.5 The curing time curves of plugging agent under different temperature and content.

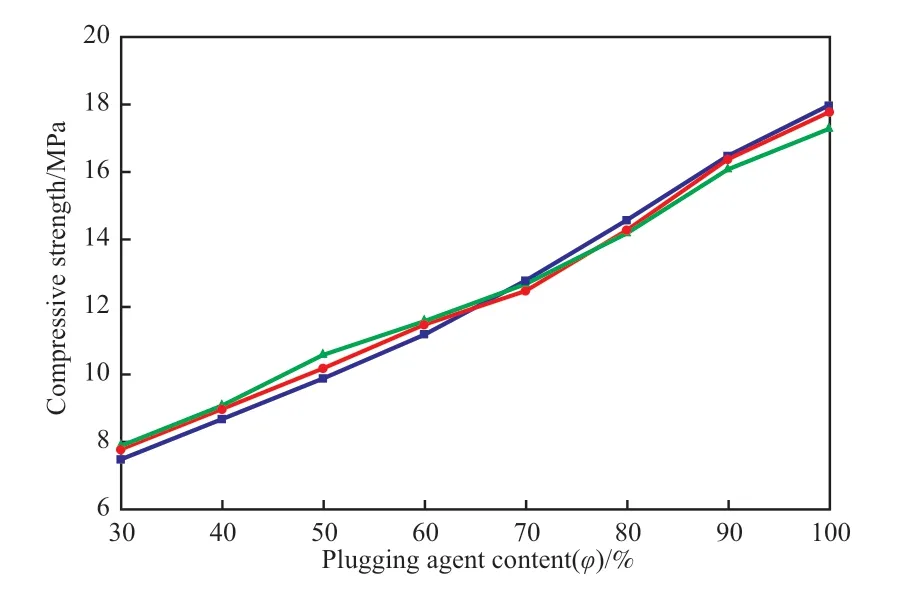

耐高温热固性酚醛树脂堵剂在不同温度和含量下的固化强度曲线见图6。由图6可知,温度为100 ℃时,未稀释的耐高温热固性酚醛树脂堵剂的固化强度约为17.9 MPa;随着含量的降低,固化强度降低,当耐高温热固性酚醛树脂堵剂含量为30%(φ)时,固化强度降至约7.8 MPa,这是因为加水稀释后,耐高温热固性酚醛树脂堵剂固化后的脆性增加,抗压能力降低。温度为100~120 ℃时,耐高温热固性酚醛树脂堵剂固化后的抗压强度基本不受环境温度的影响。

图6 不同温度及含量下堵剂的固化强度曲线Fig.6 The curve of compressive strength of plugging agent curing under different temperature and content.

2.4 耐盐性

耐高温热固性酚醛树脂堵剂的耐盐性测试结果见图7。

图7 耐盐性测试结果Fig.7 The result of salt resistance test.

由图7可知,随着矿化度的增加,耐高温热固性酚醛树脂堵剂固化后的抗压强度略有降低,但总体上矿化度对抗压强度影响不大,说明耐高温热固性酚醛树脂堵剂具有较好的耐盐性。这是由于耐高温热固性酚醛树脂堵剂固化时酚醛树脂中的羟甲基酚和羟甲基在高温下发生脱水缩合反应,矿化度对该反应影响较小。

2.5 抗老化性能

耐高温热固性酚醛树脂堵剂的长期稳定性测试结果见图8。从图8可知,耐高温热固性酚醛树脂堵剂抗压强度受温度影响较小,经过180 d老化,抗压强度并未明显降低,保持在18.0 MPa左右。这是由于耐高温热固性酚醛树脂堵剂在高温下发生固化反应后,形成牢固的三维网状结构,固结物不溶且不熔,具有良好的热稳定性。

图8 长期稳定性测试结果Fig.8 The result of long term stability test.

2.6 封堵率

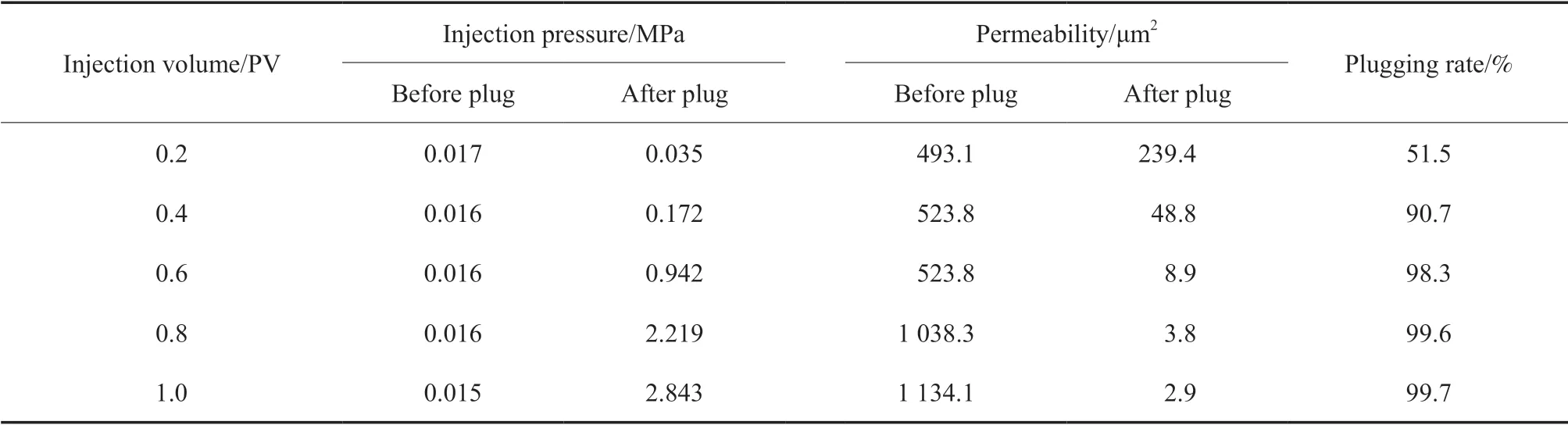

耐高温热固性酚醛树脂堵剂用量对封堵效果的影响见表2。由表2可知,耐高温热固性酚醛树脂堵剂具有较高的封堵强度,随着用量的增加,封堵率也不断增加。注入0.4 PV后,即可对填砂模型形成有效封堵,封堵率达90.7%;注入1.0 PV后,对填砂模型的封堵率可达99.7%。这说明耐高温热固性酚醛树脂堵剂具有较高的封堵强度,能够满足高温油藏的封堵要求。

表2 耐高温热固性酚醛树脂堵剂用量对封堵效果的影响Table 2 The influence of plugging effect with the dosages

2.7 剖面改善效果

耐高温热固性酚醛树脂堵剂的剖面改善性能测试结果见表3。

由表3可知,耐高温热固性酚醛树脂堵剂注入完成后,三组并联模型中的高渗透填砂模型的封堵率均超过了99.0%,从而使注入水流向发生转变,从封堵前主要流向高渗透填砂模型转变为更多地流向低渗透填砂模型。这说明耐高温热固性酚醛树脂堵剂能优先进入高渗透区域进行封堵,从而改变注入水的流向,提高水驱波及效率;同时,渗透率级差越大,高渗透区域堵剂的进入量越多,剖面的改善效果越好。

表3 耐高温热固性酚醛树脂堵剂的剖面改善性能测试结果Table 3 The results of profile improvement performance tests

2.8 提高采收率性能

耐高温热固性酚醛树脂堵剂提高采收率的测试结果见表4。由表4可知,若不采取堵水措施,当水驱至含水率为98%(φ)时,三组并联模型中低渗透填砂模型的采收率均低于10.0%,这是由于填砂模型是非均质性的存在,注入水倾向于在高渗透区域突进和窜流,难以有效波及到低渗透区域。

表4 提高采收率的测试结果Table 4 The results of enhanced oil recovery tests

而在注入耐高温热固性酚醛树脂堵剂后,能优先进入高渗透区域进行封堵,使注入水更多地波及低渗透区域,封堵后第二次水驱后低渗透填砂模型的采收率皆大于20.0%。渗透率级差越大,耐高温热固性酚醛树脂堵剂对高渗透区域的封堵强度越高,封堵后第二次水驱低渗透填砂模型的采收率越高。

3 结论

1)合成了适用于高温油藏的耐高温热固性酚醛树脂堵剂,该堵剂在常温条件下为低黏度液体,在进入高温地层后能自发固化封堵地层。

2)耐高温热固性酚醛树脂堵剂的固化时间随温度的升高而缩短,加水稀释能一定程度延缓固化时间,固化后不溶且不熔,具有较高的耐盐性和热稳定性。

3)耐高温热固性酚醛树脂堵剂具备较高的封堵强度,注入量为0.4 PV时,对填砂模型的封堵率可达到99.7%;该堵剂能优先进入高渗透区域进行封堵,从而提高水驱波及效率。