C3/C4分离装置异丁烷产品硫含量超标原因及对策

2021-08-30魏文

魏 文

(浙江石油化工有限公司,浙江 舟山 316000)

异丁烷是制备甲基丙烯腈或甲基丙烯酸的重要原料,同时也可作为化工生产过程中的促进剂、冷冻剂等[1]。异丁烷可以与混合碳四中的烯烃进行烷基化反应,生产高辛烷值汽油组分,也可用于制备环氧丙烷、异丁烯等化工原料,还可以经过氧化、脱水制备碳酸二甲酯[2]。

浙江石油化工有限公司(简称浙石化)1期20 Mt/a炼化一体化项目中,生产异丁烷的原料主要来自轻烃回收装置、柴油加氢裂化装置、重整装置和C1/C2分离装置。浙石化1.40 Mt/a的C3/C4分离装置用于对轻烃产品进行回收处理,操作弹性为60%~110%,可以得到高附加值的丙烷、异丁烷和正丁烷产品。C3/C4分离装置采用“脱丙烷塔-脱异丁烷塔”工艺流程:液化石油气进入脱丙烷塔,塔顶分离出丙烷,作为丙烷脱氢装置的原料,塔底馏分进入脱异丁烷塔;脱异丁烷塔顶分离出异丁烷,一部分作为烷基化装置原料、另一部分作为产品销售,脱异丁烷塔底分离出正丁烷,作为乙烯裂解装置的原料,可使裂解性能明显改善,三烯(乙烯、丙烯和丁二烯)收率显著提高[3]。该装置于2019年底投产运行,各项指标均达到设计要求,运行平稳。但由于C3/C4分离装置原料来源广泛,不仅有炼油装置的轻烃产品,也有C1/C2分离装置从炼厂干气中回收的C3和C4组分,导致C3/C4分离装置异丁烷产品中的硫醇含量高于设计值。

本工作根据浙石化C3/C4分离装置的实际运行情况,针对异丁烷产品硫含量超标问题,对产品加工流程和原料来源情况进行了分析,找到硫含量超标的原因,并分别采取短期、长期和远期策略等阶段性措施有效解决了异丁烷产品中硫醇含量超标的问题。

1 C3/C4分离装置工艺流程

C3/C4分离装置工艺流程见图1。液化石油气原料进入脱丙烷塔的进料缓冲罐,先经进料泵升压,再经换热器换热后进入脱丙烷塔;丙烷和混合 C4组分在脱丙烷塔内进行分离,塔顶油气经冷却后进入脱丙烷塔顶回流罐;回流罐底的丙烷由回流泵抽出升压后,一部分作为塔顶回流返回脱丙烷塔顶,另一部分经冷却后进入丙烷精脱硫罐,脱硫后送出装置。脱丙烷塔底混合 C4组分抽出后分为两部分:一部分经脱丙烷塔底再沸器加热后返回脱丙烷塔底;另一部分作为脱异丁烷塔进料,经换热后进入脱异丁烷塔进行分离。

图1 C3/C4分离装置工艺流程Fig.1 Flow chart of C3/C4 separation unit.

来自脱丙烷塔底的液态烃进入脱异丁烷塔分离出异丁烷和正丁烷。塔顶油气经冷却后,进入塔顶回流罐,回流罐底的异丁烷由回流泵抽出后分为两路,一路作为塔顶回流返回脱异丁烷塔顶,另一路经换热器冷却至 40 ℃后送出装置。塔底抽出的正丁烷分为两部分:一部分经脱异丁烷塔底再沸器加热后返回脱异丁烷塔底;另一部分作为产品抽出,经提压并冷却后送出装置。

2 异丁烷产品分析

C3/C4分离装置投产后运行平稳,丙烷、异丁烷和正丁烷产品的纯度均达到了设计要求。丙烷供应丙烷脱氢装置,正丁烷供应乙烯裂解装置,而由于市场限制,异丁烷产品长期用于掺混精制液化石油气,以民用液化石油气形式销售,产品附加值低。按照产品效益最大化原则,异丁烷单独销售时的利润远大于作为民用液化石油气销售。随着市场的变化,当异丁烷产品可以单独销售时,异丁烷产品中的硫含量已超过10 mg/m³,无法满足产品质量要求。异丁烷产品分析结果见表1。

表1 异丁烷产品分析结果Table 1 Analysis results of iso-butane product

3 异丁烷产品硫含量超标原因分析

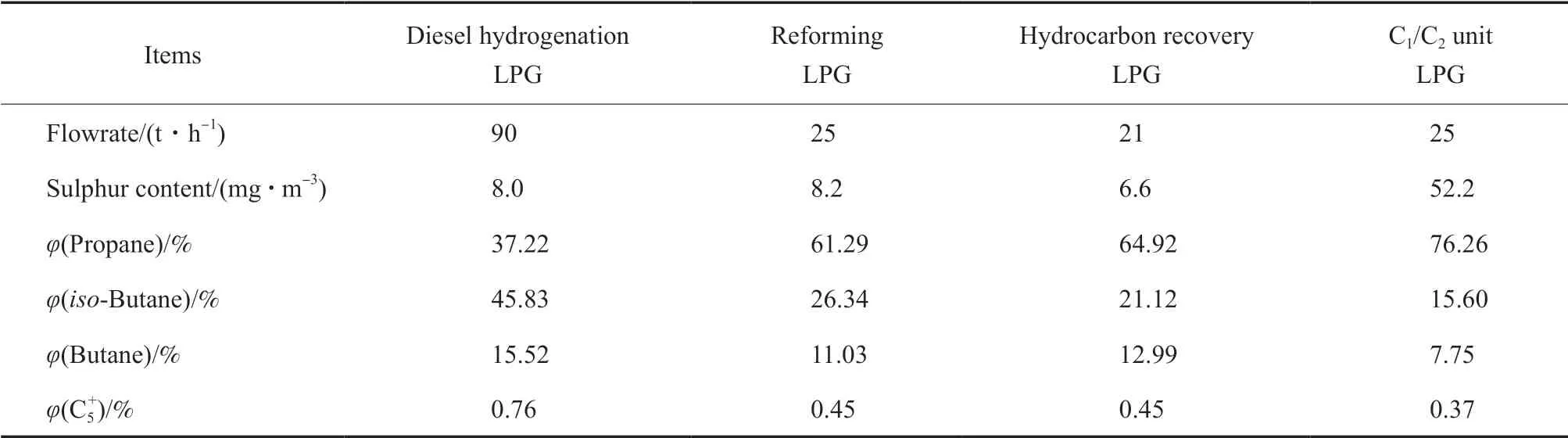

由于C3/C4分离装置自身并无任何形态的硫注入,异丁烷产品硫含量超标可能是原料中硫含量超标引起的,因此对C3/C4分离装置各股液化石油气原料的硫含量进行分析,结果见表2。

由表2可知,C3/C4分离装置的液化石油气主要来自柴油加氢裂化装置、重整装置、轻烃回收装置和C1/C2分离装置,在这些液化石油气原料中,只有C1/C2分离装置液化石油气中的硫含量超过了10 mg/m3,高达52.2 mg/m3。因此。C1/C2分离装置液化石油气中硫含量超标是导致异丁烷产品硫含量超标的直接原因。

表2 C3/C4分离装置原料液化石油气的组成Table 2 LPG composition in C3/C4 separation unit

按照设计原料性质,C1/C2分离装置液化石油气中硫含量应小于1 mg/m3。对实际生产中C1/C2分离装置液化石油气的硫含量进行分析,发现硫醇含量高达50.1 mg/m3。对C1/C2分离装置的原料和生产环节进行追溯,发现是C1/C2分离装置的原料干气中携带的甲硫醇引起液化石油气硫含量超标。C1/C2分离装置的原料干气为精制后的催化干气和焦化干气,精制装置采用N-甲基二乙醇胺脱硫技术,该技术只能脱除干气中的H2S,无法脱除硫醇。但是从精制装置着手解决该问题难度较大且周期长,影响产品的市场销售。

4 降低硫含量的对策

4.1 短期对策

从表2可以看出,C1/C2分离装置液化石油气[4-9]在C3/C4分离装置原料中占比约为15.5%(w)。如果C3/C4分离装置减少对该股液化石油气的加工量,则异丁烷产品的硫含量可以降到10 mg/m3以下,异丁烷产品质量可满足要求,但短期内难以完成工艺流程改造。经进一步分析,甲硫醇沸点为7.6 ℃,比异丁烷沸点(-12.3 ℃)高,现场采用增大轻烃塔回流比和降低外送至C3/C4分离装置的液化石油气采出量的方式,使甲硫醇尽量从塔底采出,可以大幅降低进入C3/C4分离装置轻烃产品中甲硫醇的含量。图2为C1/C2分离装置轻烃塔工艺流程。

图2 C1/C2分离装置轻烃塔工艺流程Fig.2 Flow chart of light hydrocarbon column in C1/C2 separation unit.

经优化调整后,当进入C3/C4分离装置的C1/C2分离装置液化石油气流量降至15 t/h时,轻烃产品中甲硫醇含量降至15.6 mg/m3以下,异丁烷产品中硫含量降至8.6 mg/m3,产品合格。

4.2 长期对策

采用短期对策,虽然可以保证异丁烷产品质量满足客户要求,但是C1/C2分离装置液化石油气损失10 t/h,尤其是这股液化石油气中含有76.26%(φ)的丙烷,分离后是非常好的丙烷脱氢原料,将其直接补入燃料气非常浪费。综合分析全厂液化石油气的加工情况,精制装置的液化石油气处理单元尚有裕量,因此增设一条C1/C2分离装置液化石油气去精制装置的管线,将液化石油气先去精制装置处理,精制后的液化石油气再到气分装置进行分离,回收其中的丙烷,减少经济损失。新管线投用后,将C1/C2分离装置液化石油气引入精制装置,液化石油气加工量未超设计负荷,异丁烷产品的硫含量为7.3 mg/m3,产品合格。同时,丙烷脱氢装置的原料增加了约7 t/h。此对策有效解决了C3/C4分离装置异丁烷产品的硫含量超标问题,也最大程度减少了经济损失。

4.3 远期对策

尽管采取短期和长期对策在短期内保证了异丁烷产品出厂合格和丙烷的回收,但还是会影响精制装置及气分装置的生产。长期策略受以下两点因素制约:1)当精制装置或气分装置的原料达到满负荷后,很难再加工C1/C2分离装置液化石油气;2)饱和液化石油气中烯烃含量非常低,经过气分装置分离后的混合碳四对甲基叔丁基醚的生产不仅没有贡献,还增加了能耗。因此,异丁烷产品硫含量超标的问题仍需在C3/C4分离装置上解决。

远期策略是直接将异丁烷产品进行脱硫处理[10],具体方法为在异丁烷产品生产流程上增加两台脱硫反应器,采用磺酸树脂催化剂和分子筛脱除异丁烷产品中的微量H2S和有机硫。目前,该方案正在筹备阶段,设计脱硫反应器体积空速范围为3 000~6 000 h-1,反应温度为50~70 ℃,保证异丁烷产品中的硫醇含量低于3 mg/m3,投资额约为500万元人民币。这种干法脱硫工艺具有流程短、投资少、操作简单等优点,可作为远期改造的技术方案,预计于乙烯装置检修期间正式实施。

通过以上方法保证异丁烷合格外销的同时减少丙烷损失,并提出了远期技术改造方案。秉承“分子炼油”的理念,做到不浪费一滴油,不让一个分子减价销售。

5 结论

1)作为短期对策,利用甲硫醇沸点大于异丁烷的特点,增大C1/C2分离装置中轻烃塔的回流比,并将采出至C3/C4分离装置的液化石油气量降至15 t/h。经优化调整后,轻烃产品中甲硫醇含量可降至15.6 mg/m3以下,异丁烷产品硫含量为8.6 mg/m3,产品合格。

2)作为长期对策,为避免造成高附加值产品损失,C1/C2分离装置增加了液化石油气引入气分装置精制单元管线,液化石油气脱硫后再进入C3/C4分离装置,异丁烷产品硫含量为7.3 mg/m3,产品合格。同时,丙烷脱氢装置的原料丙烷增加约7 t/h。

3)作为远期对策,为了消除精制和气分装置生产负荷的限制,筹备了在异丁烷界区增设磺酸树脂催化剂和分子筛搭配形式的脱硫反应器,可保证异丁烷产品的硫醇含量低于3 mg/m3。