机电伺服系统积分鲁棒自适应控制*

2021-08-30王烨波刘家辉包逸平

王烨波,刘家辉,卫 健,包逸平

(1.空装驻南京第三军事代表室,江苏 南京211100;2.南京理工大学 机械工程学院,江苏 南京210094;3.中国航空工业集团有限公司 金城南京机电液压工程研究中心,江苏 南京210000)

机电伺服系统相较于电液伺服系统存在噪声大、油液污染及维护不方便等问题,更加干净、噪声小、维护方便,一直受到航空业的关注。

但是机电伺服系统是一个典型的多变量、强耦合的非线性系统,存在着建模不确定性[1],如系统参数不确定性及外负载干扰等不确定性非线性,建模不确定性的存在成为了限制系统伺服性能提升的重要因素。由于高精度伺服系统对平稳性和位置跟踪精度要求很高,所以研究跟踪性能良好及抗干扰能力强的机电伺服系统控制器具有重要意义。

人们针对不同类型的不确定性非线性系统提出了许多控制策略。比如,将建模的不确定性线性参数化(即参数不确定性)选择自适应控制[2-3]进行处理;同时,对于加性扰动(即非结构化扰动),采用非线性鲁棒控制,比如滑模控制[4-5],该方法假设扰动可以由一个已知的基于范数的先验不等式上界。这两种基本方法在理论上都可以在相应的情况下实现渐近跟踪性能许多控制策略被广泛讨论。文献[6]对线性电机驱动系统提出自适应鲁棒控制策略(ARC),通过在传统的自适应控制中引入映射函数以保证参数估计有界,设计确定性鲁棒控制律抑制建模不确定性的影响,并获得有界稳定。文献[7]针对执行器动态及其状态受限、状态中存在测量噪声的问题,为机电伺服系统设计了一种基于非线性高增益观测器的自适应非线性鲁棒跟踪方法。文献[8]针对动态摩擦参数和系统负载特性未知的情况,为伺服系统设计一种基于动态面滤波法的自适应鲁棒跟踪策略。文献[9]中提出了一种误差符号的鲁棒积分(RISE)的鲁棒反馈控制策略,以适应足够光滑的有界扰动。只要匹配的加性扰动足够光滑,且其时间导数的边界已知,则RISE反馈控制可以实现渐近跟踪性能并极大地缓解了抖振问题。文献[10]中利用自适应对参数不确定性进行补偿,利用自适应RISE反馈对附加扰动进行补偿,在无干扰情况下恢复了传统自适应控制器的渐近跟踪特性。通过自适应补偿,减少了集中干扰,从而减轻了对高增益反馈的需求连续的控制策略,并获得渐近跟踪性能。但是该方法提出的自适应是基于跟踪误差设计的,因而参数的收敛速度受跟踪误差精度影响较大。文献[11]采用RISE方法和I&I自适应方法所设计的内外环结构控制策略,实现时变参考轨迹的渐近跟踪。文献[12]针对执行周期性任务的机电伺服系统,设计了一种基于傅里叶级数近似的鲁棒自适应重复控制器,将自适应补偿和误差符号积分鲁棒(RISE)反馈相结合,以抑制呈现一定周期性的建模不确定性对伺服性能的不利影响。但是该自适应方法是基于跟踪误差建立的,当系统参数发生突变时,参数自适应效果不能很好地收敛到突变值。文献[13]中基于RISE控制方法研究了直流电机直驱系统的低速摩擦补偿问题。文献[14]研究通过引入一组辅助滤波变量,提出了一个获得参数估计误差表达式,设计由估计误差驱动的自适应律,并在传统的持续激励条件下证明了其指数误差收敛性,避免了直接测量系统状态的时间导数。文献[15]为了避免在估计过程中使用加速度信号,采用了一种辅助滤波技术。采用连续递推的更新规律进行参数估计,避免了方阵实时反演的计算负担,并在一个二自由度不确定机器人模型验证了该识别算法的有效性。

基于以上分析,本文设计了一种融合新型参数自适应律与误差符号积分鲁棒(RISE)反馈的积分鲁棒自适应控制策略。提出基于参数估计误差的自适应律用于处理系统参数不确定性,加速参数的收敛,RISE鲁棒控制律进一步抑制余下的参数不确定性及未建模干扰,从而保证系统获得期望的跟踪精度,并通过仿真验证了所提方法的有效性。

1 研究方法

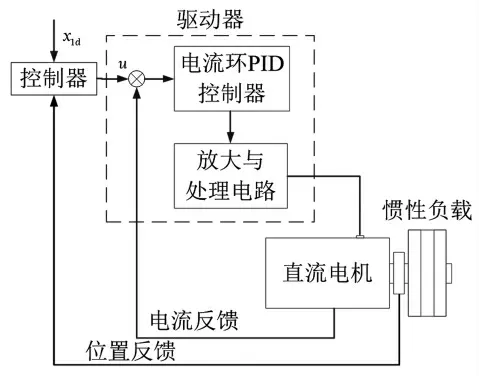

本文所考虑的机电伺服系统如图1所示。该系统是通过直流电机直接驱动惯性负载。考虑到电磁时间常数比机械时间常数小得多,且电流环速度远大于速度环和位置环的响应速度,故可忽略电流环动态,将其考虑成比例环节[6]。因此,惯性负载的力矩平衡方程:

图1 机电伺服系统结构示意图

式中:Jm为惯性负载转动惯量,分别为惯性负载运动的转角、角速度和角加速度;u为控制输入;ku为力矩放大系数;bm为等效阻尼系数;d(t)为系统建模不确定性,包括未建模的非线性摩擦、未建模系统动态及外负载干扰等不确定项。

控制器的设计目标为:给定系统参考位置信号yd=x1d(t),设计一个有界的连续控制输入u使得系统输出y=x1跟踪参考位置信号的误差趋于零或在期望的范围内。为便于控制器设计,有如下假设:

(1)系统输入指令信号是二阶连续可微的,且其各阶导数都有界。

(2)不确定项d(t)二阶连续可微且满足:

式中,δ1和δ2均为未知正数。

2 积分鲁棒自适应控制器设计

基于数学模型,设计积分自适应鲁棒控制器,具体步骤如下:

Step1:定义系统的跟踪误差z1=x1-x1d,x1d是系统期望跟踪的位置指令且该指令二阶连续可微,根据式(2)中的第一个方程=x2,选取x2为虚拟控制,使方程=x2趋于稳定状态;令x2eq为虚拟控制的期望值,α1与真实状态x2的误差为z2=x2-x2eq,对z1求导,得:

设计虚拟控制律:

式(5)中增益k1>0,则

上式根据拉普拉斯变换,得G(s)=1/(s+k1)是一个稳定的传递函数,当z2趋于0时,z1也必然趋于0;在接下来的设计中,将以使z2趋于0为主要设计目标。

Step2:为设计第二通道的自适应律,将式(2)里第二个公式变形为:

其中φ=[φ1,φ2]=[u,-x2],ϑ1=[θ1,θ2]T。

对公式两侧每一项进行滤波,可得:

式(8)中滤波增益k>0,表示滤波系数。定义下面两个变量:

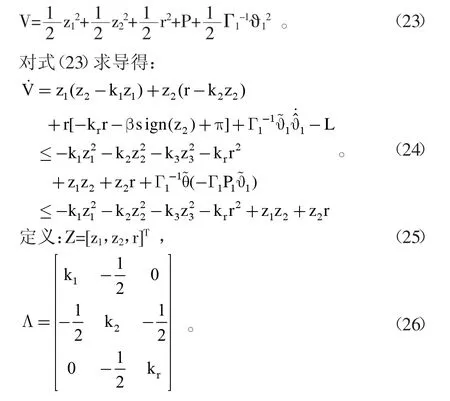

3 稳定性证明

运用李雅普诺夫稳定性理论对积分鲁棒自适应控制方法进行稳定性证明,得到系统的渐进稳定的结果,具体如下:

先给出如下引理:

定义辅助函数:

如果控制增益满足β>δ1+δ2/k2,则

对该引理的证明:

对式(18)两边积分得:

从式(21)可以看出,若β的选取满足β>δ1+δ2/k2,有式(18)成立,即引理得证。

定义辅助函数:

根据上述引理证明可知当β>0时,P(t)≥0,因此定义李雅普诺夫函数如下:

通过调整参数k1,k2,kr可使对称矩阵Λ为正定,则有:

由式(27)可知∀t>0,V(t)≤V(0),因此V∈L∞范数,进而可以得出z1,z2,r以及θ~∈L∞范数。因此有结论:针对设计的积分鲁棒自适应控制器可以使系统得到渐进稳定的结果,调节增益k1、k2、kr、Γ1可以使系统的跟踪误差在时间趋于无穷的条件下趋于0。

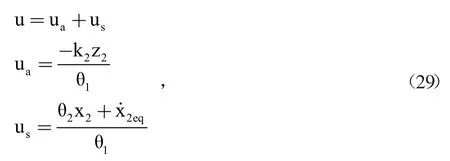

4 仿真验证

为了验证所提出的控制策略,在Matlab/Simulink中搭建系统仿真模型,机电伺服系统的参数设置如下:负载转动惯量Jm=0.005kg·m2,力矩放大系数ku=1N·m/V,阻尼系数bm=0.01N·m·s/rad,仿真采样周期为Ts=0.5ms。

给定系统的期望输入位置信号:

为考核本文所设计的控制算法的有效性,选取以下3种控制算法进行仿真对比:

(1)本文提出的积分鲁棒自适应控制(Integral Robust Adaptive Control,IRAC),其控制增益取为:k1=10,k2=5,kr=10;未知常值参数自适应增益Γ1=diag{5e4,10},参数估计的初值设为(0)=[150,5]T,积分鲁棒增益β=0.1。

(2)误差符号积分鲁棒控制(Robust Integral of the Sign of the Error,RISE),该控制器的具体形式如下:

其控制增益取为:k1=10,k2=5,kr=10,β=0.1。

(3)反馈线性化控制(Feedback Linearization Control,FLC),该控制器的具体形式如下:

其控制增益取为:k1=10,k2=5。

根据施加的外负载干扰等不确定项△1的不同形式将仿真分为如下3种工况:

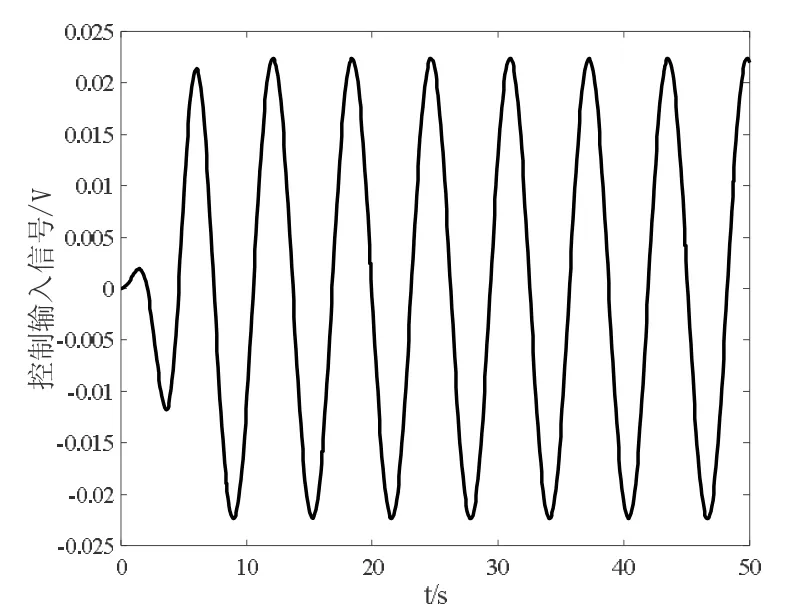

工况1施加的不确定项△1=0。在此工况下验证了所设计的控制器具有较好的跟踪性能如图2所示,图3和图4系统控制输入信号以及系统未知参数。图5所示为此工况下3种控制器分别作用系统时的跟踪性能对比图。由图5所示,可见本文提出的积分鲁棒自适应控制器有着优异的跟踪性能。

图2 工况1的指令及跟踪信号

图3 工况1的系统控制输入信号

图4 工况1的系统未知参数收敛

图5 工况1的3种控制器跟踪性能对比

工况2施加的不确定项△1=0.001sin(0.15t),图6为此工况下3种控制器分别作用系统时的跟踪性能对比图。由图6可见本文提出的积分鲁棒自适应控制器仍然有着优异的跟踪性能。

图6 工况2的3种控制器跟踪性能对比

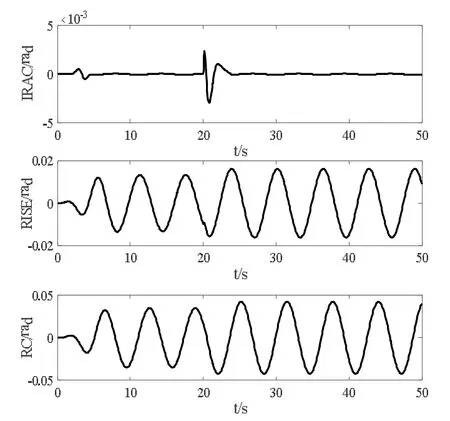

工况3施加的不确定项△1=0,在t=20s时,等效阻尼系数bm发生突变,以模拟长时间使用后摩擦力减小的情形。由图7可见本文提出的积分鲁棒自适应控制器能够在参数变化时迅速收敛到变化后的值,由图8可见该控制器在参数变化时仍然有着优异的跟踪性能。

图7 工况3的未知参数变化及收敛

图8 工况3的3种控制器跟踪性能对比

5 结论

针对航空机电伺服系统的且存在参数不确定性以及未建模干扰,设计了一种融合新型参数自适应律与误差符号积分鲁棒(RISE)反馈的积分鲁棒自适应控制策略。提出基于参数估计误差的自适应律用于处理系统参数不确定性,RISE鲁棒控制律抑制其余参数不确定性及未建模干扰,从而保证系统获得期望的跟踪精度。基于李雅普诺夫稳定性理论证明设计的积分鲁棒自适应控制器可以使系统得到渐进稳定的结果。仿真结果显示,所提出的控制策略与能够有效抑制参数不确定性以及未建模干扰对伺服系统的不利影响,具有良好的参数自适应能力,与误差符号积分鲁棒控制策略及反馈线性化控制策略相比具有较好的跟踪性能,显著提高了系统的跟踪精度。