基于主成分分析法对不同稻谷变温干燥工艺的加工和食味品质研究

2021-08-30毕文雅石天玉

毕文雅,魏 雷,石天玉

(国家粮食和物资储备局科学研究院,北京 100037)

稻谷收获后水分含量通常较高,此时稻谷自身呼吸旺盛,同时粮堆生物代谢活动强烈,如不及时晾晒处理,极易造成发热、发芽、霉变等不良后果[1]。据农业部门统计,在一般年份,全国每年因霉变而损失的粮食达25亿kg,严重时高达100亿kg,由此造成增产不增收,白白浪费了人力物力[2];全国每年因稻谷储藏过程中陈化变质、仓储害虫以及霉变影响造成的损失约占总储存量的3%,达数百亿斤,每年的损失不低于200亿元[3]。稻谷干燥是关系到质量和数量损失的关键控制环节。

稻谷与其他粮食作物不同,首先,稻谷是一种热敏性的作物,干燥速度过快或参数选择不当,会造成米粒内部和表层因吸热或散热不均匀,出现应力集中,直接影响稻谷碾米时的碎米率,从而影响稻谷的出米率,也就是影响它的产量和经济价值;其次,稻谷籽粒由坚硬的外壳和米粒组成,在干燥时,其外壳阻碍籽粒内部水分向外表面转移,这将导致干燥困难[4-5]。

做好稻谷收获后的机械干燥环节,选择有效、合适的干燥工艺,对保证国家粮食安全,减少不必要的经济损失和提高人们生活品质意义重大。变温干燥工艺是通过在进粮工段、排粮工段及干燥段对粮食水分、粮食温度进行在线检测与监测,并将检测值与控制系统数据进行对比,调节干燥空气的温度、湿度、压力甚至输热模式,从而控制干燥速度、提高干燥品质及降低单位热耗的一种烘干工艺[6-7]。

我们设计不同变温干燥工艺参数,对烘干后的稻谷品质指标进行研究,利用主成分分析综合评价法对烘后稻谷品质指标进行评价,可为不同变温干燥工艺烘后稻谷品质评价提供参考。

1 材料与仪器

试验材料:于2019年新收获的吉林高水分粳稻。

仪器与设备:粮食水分磨、JXFM110锤式旋风磨、SY88-TH砻谷机、JNM-Ⅲ碾米机、南京飞龙变温干燥平台、HE53水分测定仪、JSWL大米食味计、0.01 g天平。

2 干燥设计和检测方法

2.1 干燥设计

本试验采用平铺式干燥方式,物料筛盘尺寸为:90 cm×60 cm,设备每次处理量约5 kg;热风风速为0.6 m/s,缓苏工艺(1∶3);采用不同温度参数工艺进行试验,前期和中期的干燥时间均为1 h,缓苏时间均为3 h,后期干燥及缓苏时间通过实时监测水分,降至14.5%~15.0%,即达到干燥终点,记录时间,待物料冷却后取样,用于后续干燥品质的分析。

采用逐步升温和逐步降温2种变温干燥工艺对初始含水量为28%~29%(湿基含水率,下同)的样品进行干燥。具体温度参数见表1。

表1 升温组和降温组变温工艺参数

2.2 检测方法

水分:采用快速水分测定仪法,稻谷样品进行磨粉制样,过40目筛90%以上,取筛下物3 g左右进行105℃烘干法测定,获得含水量。每份样品做3组平行试验,取平均值。

加工品质:取20 g左右稻谷,记为M,对其进行砻谷,对糙米进行称重,记糙米重M0,挑拣出不完善粒进行称重,记不完善粒重M1,计算出糙率。

出糙率=(M0+M1÷2)÷M×100%。

取20 g左右糙米,记为M2,对其进行碾米,对无粉精米进行称重,记精米重M3,将数据录入大米外观检测仪,选择稻谷类型,进行扫描,得出整精米率和碎米率。每份样品做3组平行试验,取平均值。

食味品质:采用JSWL大米食味计进行测定,开机后预热40 min,使用前用精米标准样品基准米:食味值83分、蛋白质7.6%、水分14.3%、直链淀粉18.5%对食味计进行校准,用标准量杯装米倒入入料口,进行测定,记录结果,重复试验3次,取平均值[8-9]。

3 结果与分析

3.1 升温组和降温组的总用时和干燥速率

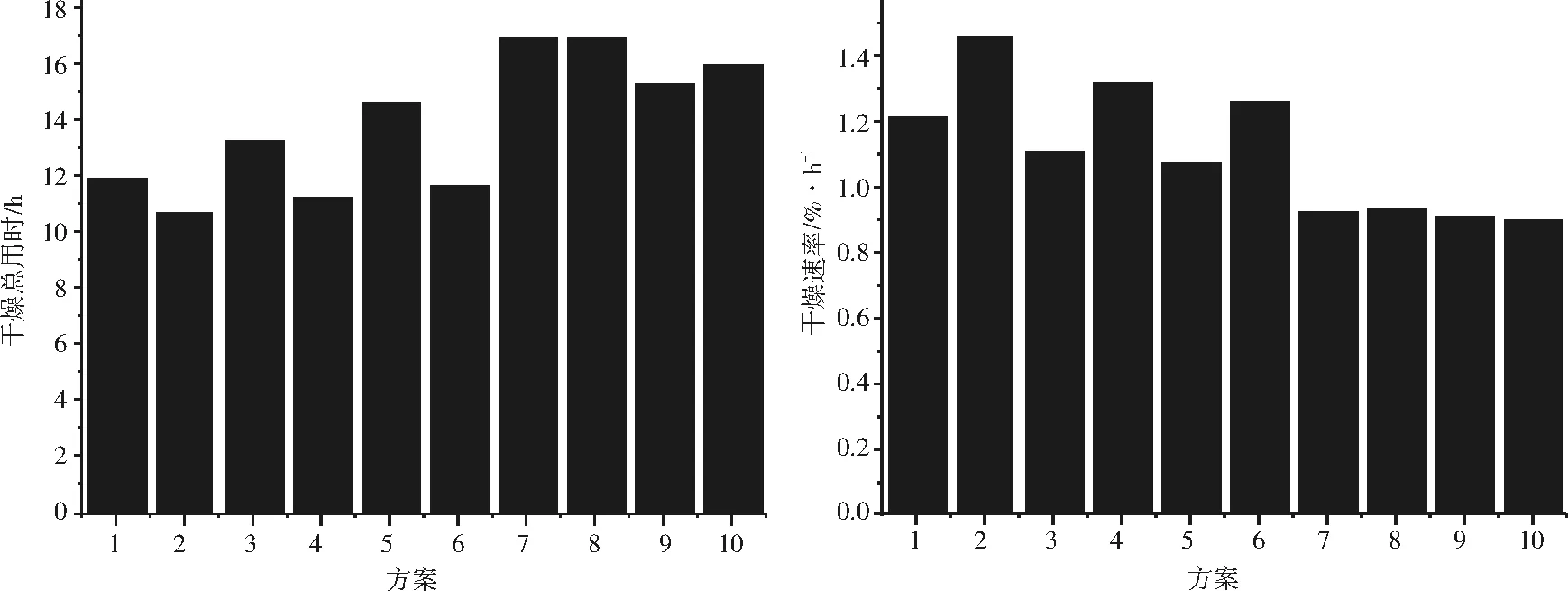

升温组和降温组的总用时以及干燥速率见图1。

由图1可知,10组试验的总用时在10.67~17 h,干燥速率在0.91~1.46%/h。对比总用时,方案2<方案4<方案6,方案1<方案3<方案5;对比干燥速率,方案2>方案4>方案6,方案1>方案3>方案5,说明三段温度和越高(155、160、165℃,见表1),总用时越短、干燥速率越快。同一对比组,升温组用时均比降温组用时短(2<1、4<3、6<5、8<7、9<10),其中方案3、4,方案5、6,方案9、10之间差异性显著(P<0.05);升温组干燥速率均比对比低温组干燥速率快,其中方案1、2,方案3、4,方案5、6之间差异性显著(P<0.05)。在三段温度和为165、160、155℃的6组对比试验中(见表1),升温组(2、4、6)均比降温组(1、3、5)的干燥用时少2.21 h,干燥速度快0.21%/h;在三段温度和为150℃的4组试验中(见表1),升温组(10、8)比降温组(9、7)的干燥用时少0.39 h,干燥速度快0.04%/h。

图1 总用时和干燥速率

3.2 升温组和降温组的加工品质

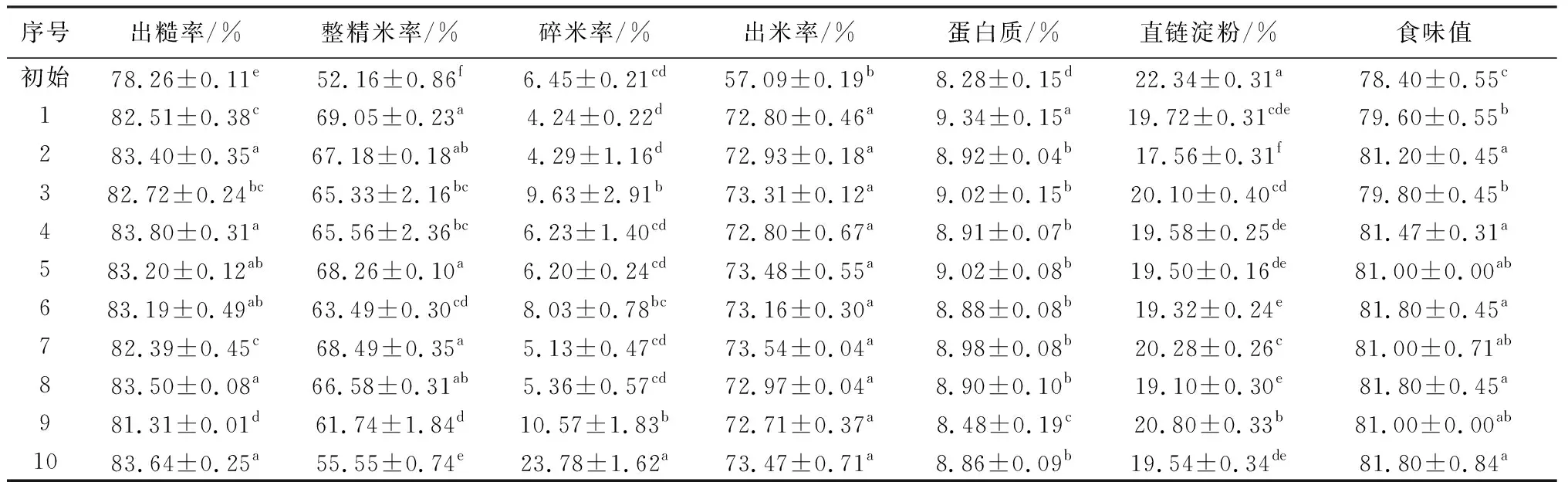

稻谷各项指标见表2。

出糙率即净稻谷脱壳后的糙米占试样的质量分数,其中不完善粒折半计算。现行的国家标准以出糙率作为稻谷的定等指标。研究表明,出糙率跟出米率存在正相关性,在一定程度上反映了稻谷的加工品质[10]。由表2可知,10组烘后的出糙率在81.31%~83.80%,比烘前提高3.05~5.54个百分点。同一对比组,升温组出糙率高于降温组(2>1、4>3、8>7、10>9),且差异性显著(P<0.05),升温组出糙率比降温组出糙率高1.32个百分点左右(除去5、6),说明升温组烘后出糙率好于降温组烘后出糙率。同升温组,方案2、4、8、10差异性不显著同降温组;方案1、3、7差异不显著,说明本试验中的三段温度和对出糙率影响不显著。

整精米即糙米研磨成加工精度为国家标准三级大米时,长度达到试样完整米粒平均长度四分之三及以上的米粒。精米是稻谷加工的最终形态,整精米率的高低不仅影响稻谷的经济价值,对大米的口感及营养价值也会产生影响[11]。由表2可见,10组烘后的整精米率在55.55%~69.05%,比烘前提高3.39~16.89个百分点。同一对比组,降温组整精米率高于升温组(1>2、5>6、7>8、9>10),且差异性显著(P<0.05),说明降温组烘后的整精米率好于升温组烘后的整精米率。升温组(2、4、6、8、10)间差异性不显著(P>0.05),降温组(1、3、5、7、9)间差异性不显著(P>0.05),说明本试验中的三段温度和对整精米率影响不显著。

出米率是指从稻谷或糙米中获得的大米(整粒、破碎粒、细碎粒)的量[12]。由表2可知,10组烘后的出米率在72.71%~73.54%,比烘前提高15.62~16.45个百分点。升温组和降温组之间无差异,说明本试验设计对烘后出米率没有影响。

表2 稻谷各项指标

3.3 升温组和降温组的食用品质

大米食味是指人们对食用的米饭的眼、口、鼻、牙齿的综合感受。大米食味好坏没有绝对的尺度,主要是从米的外观、香味、味道、黏度、硬度及综合指标来评价。

由于人工感受评价较为复杂,且干扰因素太多,在实际的稻谷品质评价中并不实用。食味计的主要原理是将通过特定波长的近红外光产生的吸光度的差异来准确测定决定大米食味的直链淀粉、蛋白质、水分、脂肪酸等成分,然后将不同的成分数据与试验得到的大米食味资料结合起来,并通过简单的数值来进行评分,达到客观反映大米食味的目的[13]。由表2可知,10组烘后的食味值在79.67~81.67分,比烘前提高1.34~3.34分。同一对比组,升温组食味值均高于降温组(2>1、4>3、6>5、8>7、10>9),其中方案1、2,方案3,4差异性显著(P<0.05),说明升温组比降温组更能保持较高食味值。同降温组烘后食味值,方案9>7>5>3>1,同升温组烘后食味值,方案10>8>6>4>2,说明本试验中的三段干燥温度和越高(150、150、155、160、165℃),烘后的食味值下降越严重,这与徐泽敏等[14]的研究结果一致。

稻米中直链淀粉含量多少是影响其食用品质的关键因子和重要指标[14],稻谷中α-淀粉酶和β-淀粉酶活性随初始含水率和谷温升高而变大[15],Matsue等[16]和Xu等[17]的研究表明,直链淀粉含量低,食味品质好。由表2可知,10组烘后的直链淀粉质量分数17.56%~20.08%,比烘前低1.54~4.78个百分点,这是因为烘前含水率高,淀粉酶活性大,支链淀粉含量低而直链淀粉含量高。同一对比组,升温组直链淀粉含量均低于降温组(2<1、4<3、6<5、8<7、10<9),差异性显著(P<0.05,除去5、6),且4组升温组(2、4、8、10)烘后的直链淀粉含量均比4组降温组(1、3、7、9)低,说明升温组比降温组烘后的稻谷有更好的食味品质。

3.4 升温组和降温组的稻谷品质综合评价

由于稻谷品质指标众多,难以从一个方面去评判,采用变异系数法的综合评价法来对稻谷品质进行赋权评分,变异系数法是通过利用各项指标所包含的信息计算权重的一种客观赋值方法,其广泛应用于多指标综合评价[18]。

利用变异系数法对不同变温干燥工艺干燥后的稻谷各指标的平均值、标准差、变异系数和权重进行计算,结果见表3。稻谷整精米率、出米率、直链淀粉含量所占权重较大,分别为0.349 8、0.271 3、0.242 5,能客观体现在干燥后稻谷品质评价中,这3个指标的相对重要情况,也表明这3个指标因不同变温干燥参数而有较大的差异。

表3 稻谷各项指标的权重

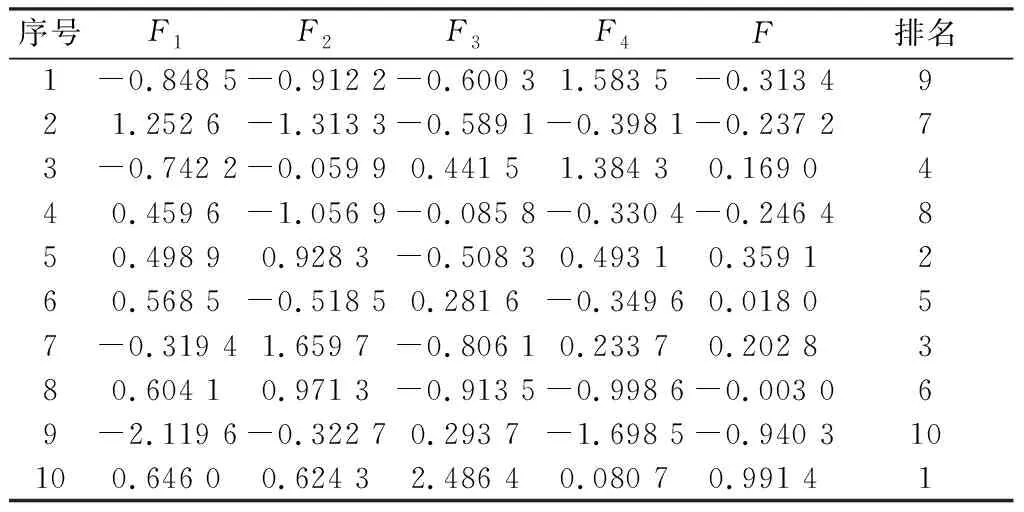

根据主成分分析综合评价法得分和排序,F值越大,表明该方案的烘后稻谷品质越好,结果见表4。针对10组变温干燥工艺烘后的稻谷综合品质排名的顺序而言,“方案10”的综合品质得分最高,即其综合品质最佳,其次为方案5、7、3、6;方案8、2、4、1、9的综合得分均为负值,表明这5个方案烘后的稻谷综合品质较差,其中“方案9”的综合品质得分最低,故品质最差。

表4 因子得分与综合得分

4 小结

本试验设计不同变温干燥参数,进行10组升温和降温的对比,将稻谷的水分由28%降到15%左右,总用时在10.67~17 h,干燥速率在0.91~1.46%/h;变温干燥工艺中三段温度和越高,总用时越短、干燥速率越快、食味值越低;烘后出糙率、整精米率、出米率、食味值比烘前高;升温组比降温组干燥用时短、干燥速率快、出糙率高、整精米率低、食味值高、直链淀粉低,升温组和降温组烘后的出米率无差异;变温干燥工艺中三段温度和对出糙率、整精米率影响不显著;通过综合评价得出方案10、5、7、3、6烘后稻谷综合品质较好。