谷物气力输送的动能参数测量分析及工程优化

2021-08-30曹雄恒李承志

曹雄恒,李承志,于 立,铁 铮

(湖南省计量检测研究院,湖南 长沙 410014 )

目前,我国粮食仓储仍大量采用平房仓,由于平房仓的结构原因及建造运行成本等因素,谷物的转运及装出仓量仍采用传统机械皮带传送方式,这样的输送方式需要大量的人工及在生产过程中产生大量的扬尘导致工作人员职业病及环境问题;而采用气力输送可以避免此类问题:封闭管道系统可以集中处理灰尘,作业环境非常友好;气力输送的管道集成在一台可移动的设备上,通过机械操作节约人工。但是气力输送存在较大的能源消耗,单位能耗是斗式提升机的2~4倍,是皮带输送机的15~40倍[1];同时谷物在气流作用下与管道壁高速碰撞容易导致较高的破碎率及爆腰率。在实际生产中,为了提高气力输送粮食的单位时间产量,理论上需提高气体输送的气流速度,但气流速度提高的同时却又会带来更高的粮食破碎率及爆腰率,二者形成了矛盾。

近年来一些科研院校及工厂企业为了克服气力输送缺点做了许多研究与改进,一直探究气力输送动能参数与破损率的关系以及物料在管道内的运动状态并由此得到的数据反馈到气力输送装置的设计,从而进一步降低能耗提高产能[2]。大量的文献研究表明,在粮食的气力输送中,适宜采用高压低速输送技术,文献[3]通过数学计算及经验公式推出,若将小麦的破碎率控制在4%以下,小麦输送气流速度为25 m/s左右;文献[4]通过实验装置及正交二次试验及回归分析计算得出,粮食气力输送时降低气体流速,增加气固比可以提高能效的同时降低粮食的机械损伤;文献[5]通过建模与仿真分析,总结出小麦的气力输送中,气流速度应控制在20 m/s,气固比控制在39%,此时场压为值为8.16 MPa;文献[6-8]中指出,在气力输送系统设计与气力输送风机选型过程中,需要考虑各方面因素来确定气固比。在谷物的气力输送中,动力源为离心风机的气固比一般为0.5~3左右,旋涡风机、罗茨风机大概在3~10。文献[9]对气力输送系统中的管道、弯头的三维气固两相流场进行了数值模拟仿真,揭示了各种压力流速下,固体颗粒与颗粒、管壁与间的摩擦关系;文献[10]采用正交二次回归旋转组合试验,设计分析了影响粮食气力输送的能耗的主要参数依次为输送气流速度、料气浓度比和物料含水率,总结了这几者之间的参数量化关系。

由于这些文献提出的动能参数参量均是通过实验和仿真提出,要将其良好地应用到谷物气力输送设备产品的设计制造中,就需要对相关参数的测量方法进行分析,探讨适应于工程实现的经济、可靠的测量方法及其控制方法。

1 谷物气力输送动能参数测量方法分析

气力输送,就是利用气流的能量,在密闭管道内沿气流方向输送颗粒状物料,是流态化技术的一种具体应用。在谷物的气力输送工程中,影响输送产能和能效的动能参数主要有:管道风压及流速,风机的功率(电流)及转速,输送气固比,气固混合时的固体物料加速度。

1.1 风压及流速测量分析

气力输送的风压可以用旁通皮托管压差计或薄膜压差传感器测量,但输送谷物装的气流中含有大量灰尘会进入旁通管或附着在薄膜表面,只要测量时间稍长就会引起测量结果不准。流速可以通过压力及管道的直径由公式计算得出。当管道中只有气体一种相态时,风机产生的压力在一定的管道空间及范围内,与气体流动速度存在线性关系[11],输送压力逐渐增大时输送速度(流速)也相应增大[12-14];当管道中存在气体及谷物时,混合体的流速与压力之间的关系就复杂起来[2],由于气力输送规律的复杂性,找到一个通用反映输送流速特性和阻力特性的公式很难,对于不同的场合不同的输送介质有必要做专门的实验获得相应的规律[6]。在气力输送中有两个重要气体流速临界指标,即沉积速度及噎塞速度。在谷物气力输送中谷物的沉积速度将是噎塞速度的2~6倍[15-16]。

1.2 风机的功率(电流)及转速测量分析

在气力输送装置中,风机是唯一动力来源,风机的高速运转产生风速和风压,风机的功率与它的转速的三次方成正比,风量与转速成正比,转矩或风压与转速平方成正比。风机的运行功率(电流)可以直接在其电源线上测量得出,风机的转速可用转速表直接测量。

1.3 输送气固比、固体物料加速度测量分析

气固比可以通过单位时间的风量乘空气密度计算出气体质量与单位时间混合的物料质量算出。固体物料加速度则在实际工程只能通过输送管道中段风速及距离进行仿真估算。气固比及固体物料加速度这两个量均是动态量,由于气力输送是典型气固两相流动的范畴,存在着气固流场的复杂性,如固体物料浓度分布不均、流动结构多样化、速度/加速度变化大、管道的不可视性、侵入式测量干扰原流场等,现阶段理论上的测量方法,按原理可分为光学法、过程层析成像法、射线法、相关法、微波法、核磁共振法和超声波法等[17],在实际实验环节和工程应用中都不易测量,即使个别非侵入式测量方法能测出真实数据,也不能利用所测数据进行调节和控制[8]。

综上所述,谷物气力输送动能参数相互作用,相互制约,不易测量。所以目前在谷物气力输送工程实际应用中,均还在采用监控风机的转速、管道风速、给料器转速或吸嘴与料堆的距离经验公式计算,但其计算的精度有待于提高,不能直接应用于作业控制[18]。

2 气力输送动能参数的工程测量实验装置及优化

2.1 实验装置及测量参数的设计

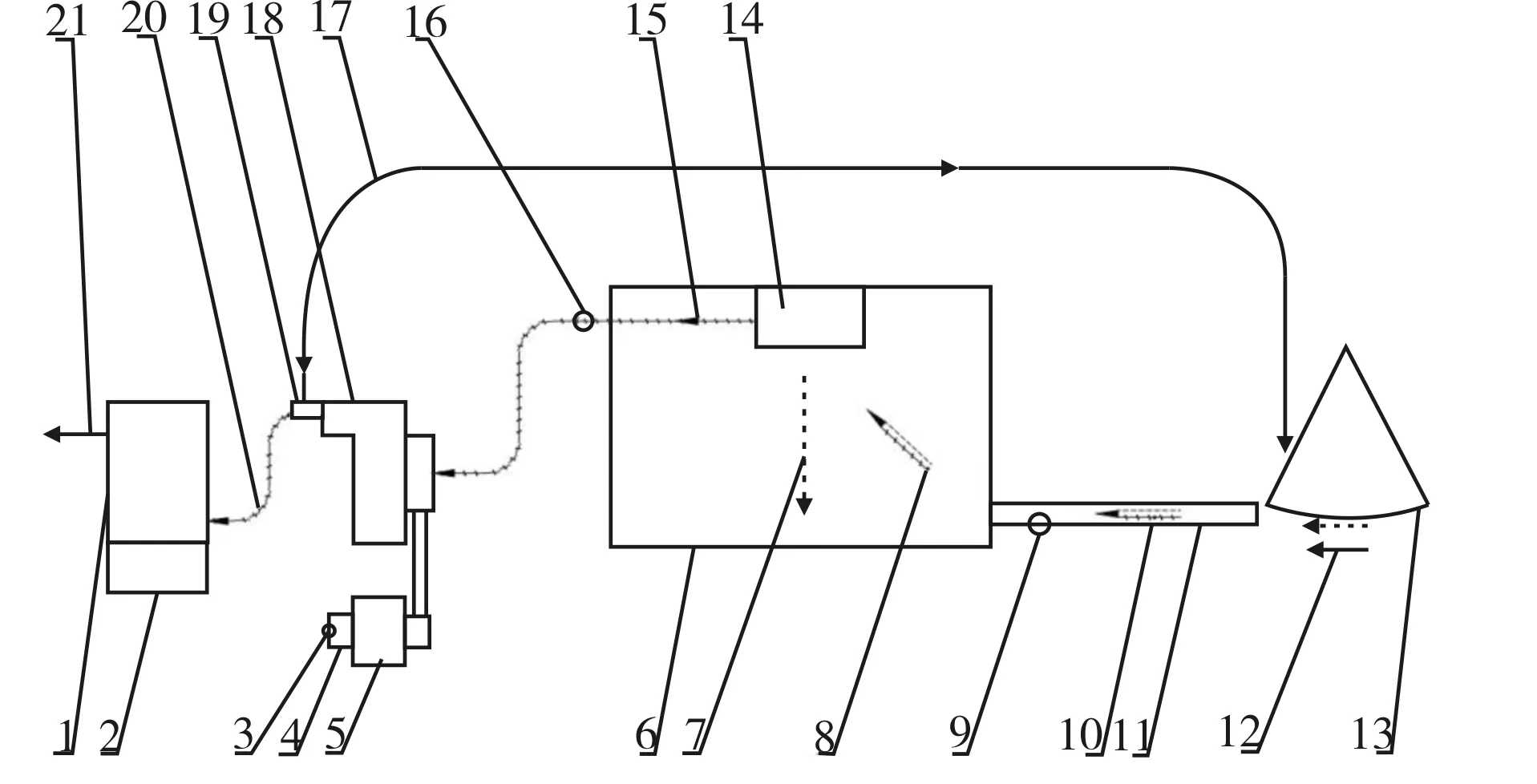

为了探讨谷物气力输送在实际工程应用中的经济、可靠测量及控制方法,设计了一套现有工程条件下比较容易实现的谷物气力输送(负压式)实验装置(见图1)。期望通过实验发现:谷物气力输送时固气的混合比例(气固比)及谷物混合初速度的变化引起气固双相流的压力、流速、流态发生变化,进而导致风机转矩随之变化,引起电机负载波动,电流随之变化,进而找出电机电流与谷物气力输送作业状态之间的关联关系,并通过电流、压力、风速与产能的实时实验数据比较分析,推导出谷物气力输送的优选测量参数及其控制方法。

.除尘器;2.密封式灰斗;3.电压/电流监测记录设备;4.变频器;5.电机;6.封闭式货箱;7.下落的谷物颗粒;8/10.气固混合体; 9/16.风速/压差监测记录设备;11.活动管道及专用吸嘴;12.自然空气;13.谷堆;14.气固分离器;15/20.带尘气体;17.循环回吹气流;18.风机;19.分风器;21.洁净气流

为了追求经济、可靠的工程实现,本实验装置设置了部位9、16风速/压差(旁通皮托管及薄膜压差传感器)监测点及部位3电压/电流监测点,其它主要部件包括除尘器1、电机5、风机18、气固分离器14、活动臂架/管道11组成。电机驱动风机转动,风机通过货箱后部的管道从外部抽取自然空气,利用管道口吸嘴处产生的空气压力差,谷物和空气混合以气固二相流的方式进入管道,沿管道前进,进入货箱内部气固分离器,气体和谷物分开,谷物落入货箱底部空间,带尘的气流进入风机,然后吹入除尘器,气体和灰尘进一步分离,灰尘落入灰斗,洁净空气排出。该装置的主动力源(部件5)采用Y2-200L2-2-37KW 三相异步电机,风机(部件18)采用9-26 6.3高压离心风机,吸料的管道长度为4 m,管道直径为160 mm。

为了确保实验数据的真实有效,所有实验仪器均经检定合格,同时考虑到作业时管道内高速流动的颗粒与粉尘会进入皮托管和薄膜压差传感器影响风速与压差的测量值,还另备若干确保干净的皮托管压差风速计周期插入吸嘴管道中测量取值。

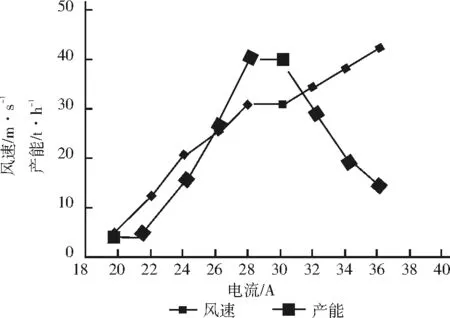

实验时,将吸管插入粮堆,并不断调整位置,通过手动调节吸嘴与料堆之间的距离以维持电流稳定,同时观测压差与风速。根据电机额定功率设计单相电流平均值尽量维持在22、24、26、28、30、32 A六组实验,每组做5次,每次进行5 min;每次实验结束后,清空货箱并同时称量货箱内的谷物量计算产能,以避免货箱有效容积的改变和落料堆积等对实验数据的影响。实验的电流、风速与产能数据(取5次实验的平均值)关系见图2。

图2 谷物气力输送(负压式)实验数据

由图2可以看出,实验装置的风速随着电流增大而逐步增大,当电流达到36 A(单相电流平均值)时,装置的风速提升到最高值42 m/s,实际观察到此时装置为空转状态,吸嘴离开料堆距离大于150 mm没有吸入谷物;当装置的单相电流平均值为22 A时,风速为15 m/s,实际观察到此时吸嘴没入料堆深度大于300 mm,装置表现为噎塞状态,空气提供给谷物的动能严重不足,产能很低;随着吸嘴抽出料堆,风速不断提高,谷物迅速加速,当吸嘴基本贴合在料堆面以下时,电流维持在28~30 A时,检测到风速为30 m/s左右时,此时装置的产能达到40 t/h左右的峰值,工作状态为稀相流下最优气固比水平,这一实验结果与文献[5-7]相互映证。

2.2 工程优化

由实验数据可知,只要前端吸嘴与粮堆控制在一个合理的耦合距离,作业电流(单相电流平均值)维持在28~30 A左右,便可使实验装置作业达到最高的产能。因此,在实际工程中该对实验装置采取了以下优化措施:

一是取消了部位9、16-风速/压差监测装置,以实时电流信号作为控制量,在吸嘴的前端加装了料位探针以监测吸嘴与粮堆的耦合距离,如作业电流未处于28~30 A,便通过液压自动调整吸嘴与粮堆的相对位置,使作业电流值一直处于这一区间。

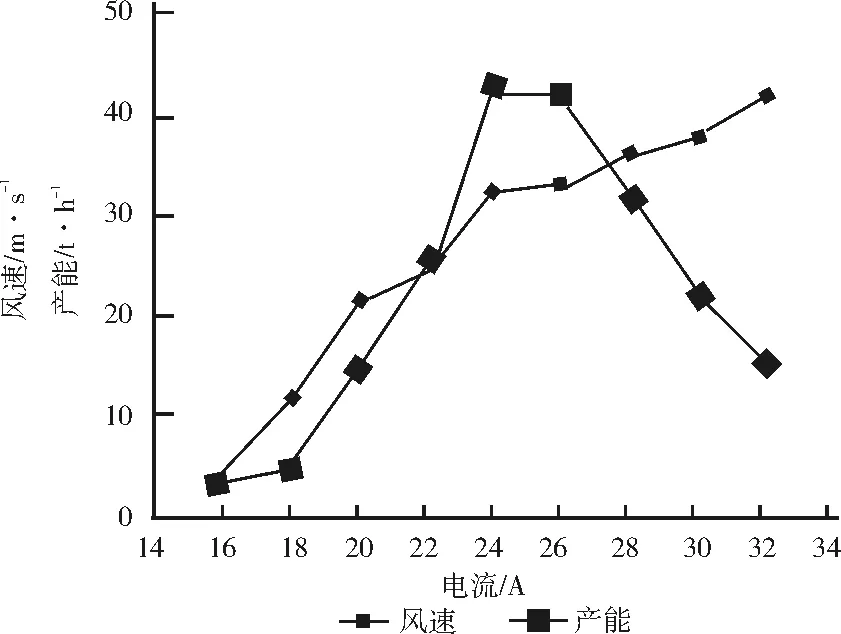

二是改进装置的整体气动布局,利用从离心风机排出气流的动能,在部件19位置设置一个分风器,动态调节20%~50%的带尘气体循环引回到吸嘴的前端吹动谷物,给谷物一个初速度(等同提高固体物料加速度)再由吸嘴吸走。同时,根据料位及电流信号动态调节部件19的分风量,我们发现电流维持在24~27 A的状态下,可使装置产能达到40 t/h左右,相对节能10%~15%。调整气动布局,循环气流到吸嘴前端吹动谷物后,实验的电流、风速与产能数据关系见图3,但是吹到前端的空气带有灰尘,应当在吹风口与吸嘴的上方加上一个防尘罩屏蔽灰尘的扩散。

图3 谷物负压式气力输送(循环引风)实验数据

3 结论

气力输送谷物时,有关气力输送产能的动能参数有风压及风速,风机的功率(电流)及转速,气固比,固体物料加速度等。但在实际工程实现上来看,由于气力输送的气固两相流场的复杂性及其测量条件的不可控性,风压及风速、气固比、固体物料加速度等参数的测量均不容易实现且缺乏可靠性和经济性;我们通过实验发现气力输送谷物时主动力风机电机的电流值与输送装置作业状态存在高度的关联性,只需通过监测电机作业电流及吸嘴与粮堆的料位两个参数并设计自动控制程序便可使实验装置处于最佳作业状态达到最高产能;同时,通过改进装置循环利用风机动能可以实现节能,具体为:

(1) 负压式气力输送谷物时,通过主动力风机电机的电流可以判别气力输送装置的作业状态,在我们的实验装置中,当电流达到36 A(单相电流平均值,下同)左右时,料管的风速达到最大值42 m/s,此时装置实际为空转状态;当电流22 A左右时,风速为15 m/s,装置为噎塞状态;当电流在28~30 A时,风速为30 m/s,此时装置处于产能最优的最佳作业状态。

(2) 要使装置工作在最佳作业状态,就要调整装置与粮堆的相对位置,使主风机电机作业电流处于28~30 A,这可以通过监测电流及料位参数,自动控制调整吸嘴的位置实现。

(3) 改善装置气动布局,循环利用风机动能,将风机排出的具有动能的带尘气流引到前端吹动谷物,给谷物颗粒一个初速度吸入管道,可以为整机节能10%~15%。