盘式EPB锈粘改善的研究

2021-08-28霍朝阳刘朋飞赵娜娟

霍朝阳,刘朋飞,赵娜娟

精诚工科汽车系统有限公司/河北省汽车底盘系统技术创新中心(河北保定 071000)

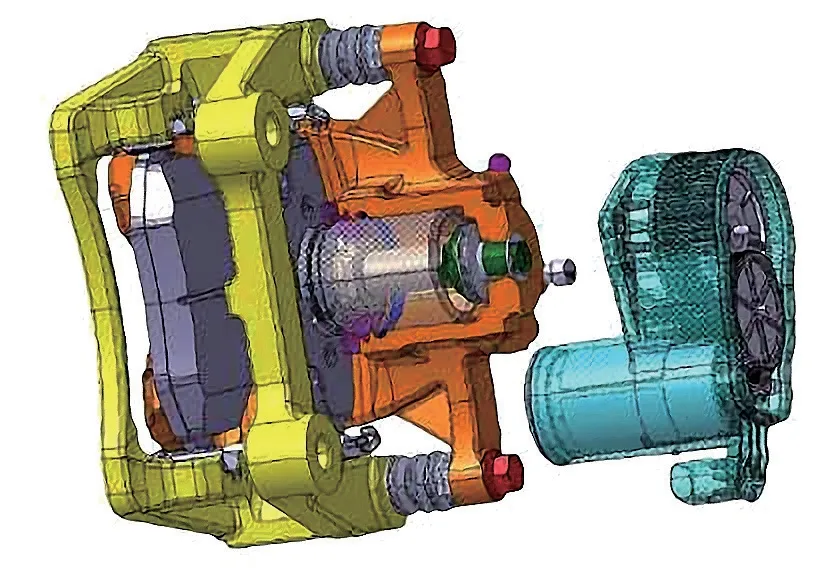

随着汽车行业不断向智能化、电动化方向发展,EPB(见图1)正逐步成为当前最为流行的驻车制动方式。相比于传统拉线驻车方式,EPB通过按键操作,降低了操作难度。同时驻车力可根据整车在不同坡度下的需求进行控制,更加智能安全。但考虑车辆安全性,设计时往往驻车力相比传统拉线驻车夹紧力大,因此也更易出现锈粘现象,造成无法解除驻车或驻车分离困难现象。

图1 EPB总成

本文结合EPB的特点,对锈粘问题进行研究分析,并提出了改善措施。

锈粘问题分析

1.锈粘现象

当车辆长时间驻车停放在某一位置时,受环境温度、湿度影响,在制动钳驻车夹紧力作用下,摩擦片与制动盘粘连在一起。锈粘程度较轻时可能造成车辆起步困难,车辆起步时后轮因摩擦片与制动盘剥离产生较大的分离声;严重时可能造成车辆无法移动或摩擦片撕裂,严重影响驾驶安全性及舒适性。

根据锈粘的不同表现,一般有以下几种情况。

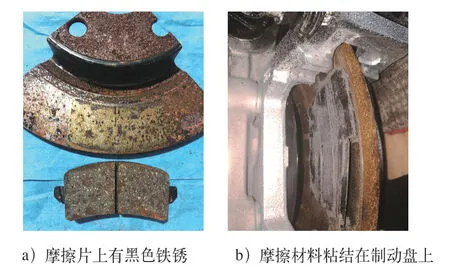

1)长时间停车,解除驻车后起步,起步伴随着剥离声,但制动盘与摩擦片接触处可正常分离,分离处存在黑色的铁锈,部分摩擦材料粘结在制动盘上(见图2a)。此种情况一般不影响使用,经过一段时间的磨合后即可消失。

2)长时间停车,解除驻车后起步,起步困难,制动盘与摩擦片分离后,摩擦材料部分粘结在制动盘上(见图2b),部分残留在摩擦片上。此种情况一般会造成制动性能不稳定,同时行驶时伴随周期性的异响,影响驾驶感受,应及时前往维修站进行检查维修。

图2 锈粘现象

3)长时间停车,解除驻车后无法起步,后轮无法旋转,或起动后检查制动盘与摩擦材料粘结在一起,仅部分摩擦材料或无摩擦材料残留在摩擦片上。此种情况会导致制动性能异常,车主应及时前往维修站进行更换。

2.产生原理

摩擦片主要由摩擦材料、背板、消声片和报警器四部分组成。当行车制动盘温度较高,停车以后制动盘温度下降快于环境温度下降速度,周边的水蒸汽吸附在制动盘上,铸铁材质的制动盘在水和O2的作用下发生氧化还原反应,生成铁锈,与摩擦片粘连在一起。

当化学反应充足时,摩擦材料与制动盘粘结强度过高,导致摩擦片或在摩擦材料内部撕裂,或在与背板结合处撕裂,发生锈粘现象。

改善措施

根据锈粘产生的原因,改善思路主要分为两个方向:一是提高摩擦材料的粘结强度,二是减弱制动盘与摩擦材料生锈后的粘连强度。

1.提升与背板结合处强度

摩擦材料与背板主要依靠胶层粘结,提升粘结强度一般有以下方法:

1)更换粘结性更强的胶。

2)背板上与底料层接触的表面进行喷砂处理,降低表面粗糙度值。

3)背板使用前增加清洗工艺,去除表面油污。

以上三种方法可有效提升摩擦材料与背板粘结处的抗剪切强度,同时也会造成工艺复杂,提高产品的成本。

2.提升摩擦材料内部强度

摩擦材料一般由增强纤维、粘结剂、填料三大部分组成。考虑提高摩擦材料内部强度方向,主要从增强纤维及粘结剂方面入手,一般可更换增强纤维和粘结剂的种类或提高配比来提升摩擦材料的剪切强度。

3.减弱摩擦材料与制动盘结合处强度

考虑减弱制动盘与摩擦材料生锈后的粘连强度,一般的解决思路是改变或减缓化学反应,主要有以下几种方法:

(1)阴极保护法 通过在填料中加入一些比铁元素更加活泼的化学物质,改变化学反应,使制动盘中的铁元素得到保护,来减弱摩擦材料和制动盘之间的粘结强度。

(2)pH调节法 通过在填料中加入碱性物质,制动过程中随着摩擦片磨损,摩擦材料逐步转移至制动盘上,形成一层转移膜,吸附水分后溶液呈弱碱性,可减弱化学反应,进而减弱摩擦材料与制动盘之间的粘结强度。

(3)改善材料 可细化填料颗粒,或在摩擦材料中增加排水性的物质,来减少残留在制动盘与摩擦片之间的水分,减弱化学反应。同时因为排水性物质存在,可使摩擦系数更稳定,进而改善Groan等低频异响问题。

(4)改善工艺 可在摩擦片压制成形时增加排气次数,减小成形后的摩擦片孔隙率,减少水分存留的空间,减弱化学反应,进而减弱摩擦材料与制动盘之间的粘结强度。

通过以上方法,均可有效减弱摩擦材料与制动盘结合处的强度,减轻锈粘严重度。考虑改善以上材料的同时会对摩擦性能产生影响,因而在改善锈粘的同时,需验证不同工况下的制动性能及舒适性表现,验证充分后才可实施。

结语

通过对EPB制动钳的锈粘现象进行分析,并依据锈粘的产生原因,有针对性地进行了改善方案的研究,提出了改善思路,可以一定程度地减弱锈粘发生的程度。另外,应避免长时间驻车停放,减少各种零部件的异常伤害,可延长车辆的使用寿命。