针对铜粉问题的数控车床过滤系统的改造

2021-08-28朱坚王耀彬

朱坚,王耀彬

无锡威孚高科技集团股份有限公司 江苏无锡 214028

在没安装过滤系统前,两台数控车床管路的清洁是2年左右进行一次,实际上随着该产线产量的提高,1年左右就必须进行管路的清洗,每次的清洁时间约2名机修工2天左右的时间,而且由于是对刀塔拆卸,不可避免地会影响刀塔的精度,损坏刀塔的密封件,如刀塔内部的各种O形圈及水路分配器安装精度不到位等。

安装过滤系统后,该系统有一个压力表进行监控,水压升到0.6MPa需更换滤袋一次,该滤袋的价格在35元,更换滤袋的时间周期在3个月左右,从更换下来的滤袋效果看,能有效阻止铜粉进入机床的切削液管路,减少或杜绝了机床管路的清洁问题,避免了拆卸刀塔的过程,保证了切削液的压力,同时由于切削液里没有铜粉,减少了零件压伤的比例。

改造前问题分析

1.存在问题

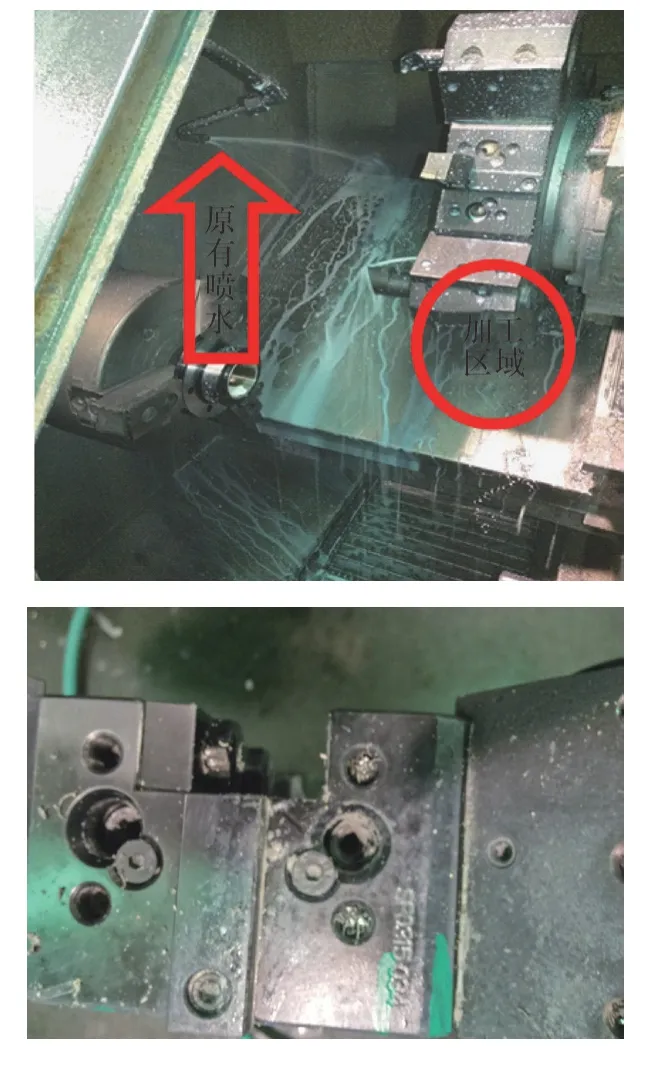

机床加工零件的时间越长,机床的水压会越低,有时切削液根本就喷不到所加工的刀具位置,严重影响刀具的寿命。同时机床的原有程序中有一道清洁卡爪的程序,利用切削液来清洁夹爪,由于压力不够和切削液脏,因此导致该程序无效。切削液清洗问题如图1所示。

图1 切削液清洗问题

2.原因剖析

通过对整个切削液水路进行分解,发现整个切削液管路被铜粉构成的污垢直接堵塞,而且相对于机床核心部件之一的刀塔管路,也被铜粉堵得严严实实。如图2、图3所示。

图2 刀盘拆卸后的状况

图3 堵塞的分配器

由于刀塔是机床的核心部件,该数控机床所加工的产品公差要求非常高,圆度0.008mm,内孔公差是,经常对刀塔拆卸,不可避免地会影响刀塔的精度,损坏刀塔中的各种密封原件,如刀塔内部的各种O形圈、水路分配器,同时也会产生安装精度不到位等各种因素。

改造过程

1.改造过程中设计思路

由于该设备的切削加工是既有条状的铁屑,又有粉末状的铜屑,原有的排屑器只能把条状的铁屑排到铁屑车里,而粉末状的铜屑由于自重及冲刷,会由排屑器链板等各种缝隙直接沉到排屑器底部,同时随着水泵的起动,会随水流被水泵直接抽出,从而进入切削液管路,原有排屑器根本解决不了铜粉堵塞切削液管路的问题。

设计思路如下:

1)不破坏机床原有的的切削液管路,利用机床原有的切削液管路。

2)尽量利用原有的排屑器,减少改造费用。

3)改造完成后必须少拆卸或不拆卸刀塔,延长刀塔的使用寿命。

4)改造完成后必须满足加工所需的切削液流量和压力,来保证加工过程中刀具的冷却及切削液的清洁。

5)改造后的过滤系统必须有利于保养。

2.过滤系统的主要构成

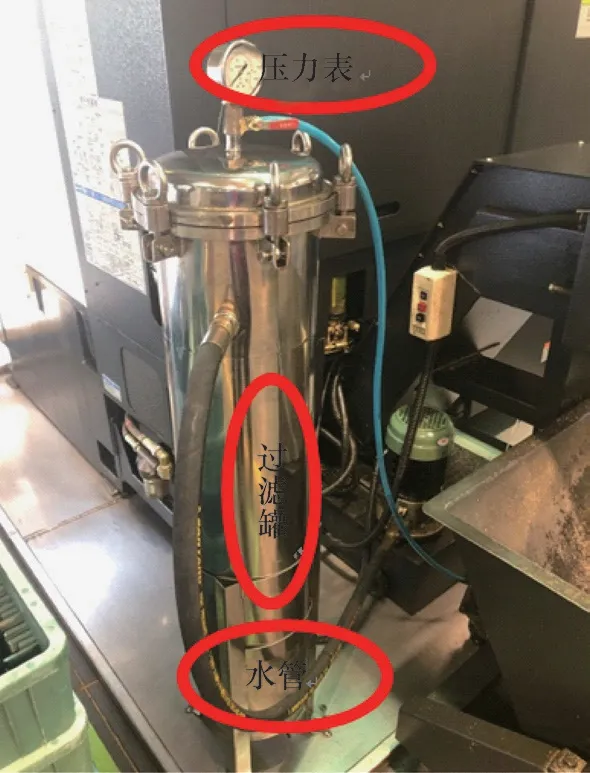

图4所示为整套的过滤系统构成。该过滤系统主要由滤罐、两根水管和罐内的滤袋组成,两根水管分别连接水泵、机床原有的切削液管路,通过水泵抽取切削液进入过滤罐,通过滤袋的过滤方式把铜粉和切削液进行分离,铜粉就留在滤袋中(见图5),只需定期更换滤袋即可。

图4 过滤系统

图5 滤袋及截留在滤袋中的铜粉

在滤袋的选型上,使用了两种规格的过滤精度进行试验,规格分别为150μm和100μm,经过测试,最终定型为100μm的滤袋,该滤袋的堵塞情况可以通过压力表进行观察,压力在5.5MPa时,滤袋必须进行更换,更换周期为14天。

3.改造完成后的效果

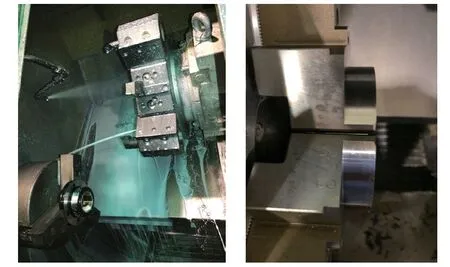

经过改造后,切削液管路比较通畅,没有堵塞现象的产生,切屑液的水压也达到了机床原有设计的水压,能够充分冷却到刀具,使刀具达到规定的寿命,同时经过过滤后的切削液也没有铜粉,程序中清洁卡爪的效果也体现了出来,卡爪上不会有残留的粉末(见图6),大大减少了产线的压伤比例。

图6 改造后使用情况

设备改造前后的数据统计如图7所示,改造完成后零件的压伤比例逐步下降,降幅比较大。原来精加工每台每次清理需要2人3h,生产小组共有10台设备,每台设备需要10天清理一次,改进后,15天清理一次,可以每月节省清理人员0.3人左右,节省人力成本。

图7 设备改造前后的数据统计

结语

对小巨人两台数控车床的过滤系统进行了改造,没更改原有的机床构造,减少了由于冷却不到位而产生的异常刀片和刀具的破损,减少了由于铜粉而引起的零件压伤,希望能够对其他有相同或类似问题的企业起到借鉴作用。