改性聚丙烯屈服伸长率影响因素研究

2021-08-28张荃

张 荃

(上汽大众汽车有限公司,上海 201805)

前言

聚丙烯树脂与其他通用热塑性树脂相比,具有相对密度小、价格低、加工性能好以及综合性能良好等优点,但聚丙烯也存在刚性差、成型收缩率大、易老化等缺点[1]。在聚丙烯材料的实际应用中,为了改善聚丙烯的低温韧性,通常加入乙烯/辛烯共聚物(POE)对聚丙烯进行增韧,同时为了弥补POE 的加入造成的刚性损失,常添加滑石粉增加其刚性,并改善其尺寸稳定性。

在此之前,断裂伸长率一直作为改性聚丙烯的一个重要力学性能指标来控制,传统观点认为材料的断裂伸长率越高,材料的韧性便越好[2],而对材料更为关键的力学性能指标屈服伸长率却极少有人关注,有关改性聚丙烯的屈服伸长率的研究报道也非常少[3]。Xiao[4]通过试验研究PP 结晶度对拉伸性能的影响,结果表明结晶度升高后,屈服强度和拉伸强度都随着增强。由此,我们知道对于材料来说,超过屈服点即意味着形变的不可恢复性,屈服即意味着失效,屈服伸长率作为一个极其重要的力学性能指标迫切需要系统的研究。

本文从PP 树脂、滑石粉、POE、HDPE 角度对屈服伸长率进行了系统性的研究,并最终阐述了屈服伸长率对材料配方设计的指导作用。

1 实验

1.1 实验原料

(1)PP 树脂:PP-100,熔指100 g/10 min(230 ℃/2.16 kg);PP-60,熔指60 g/10 min(230 ℃/2.16 kg );PP-30,熔指30 g/10 min(230 ℃/2.16 kg);PP-10,熔指10 g/10 min(230 ℃/2.16 kg )。

(2)POE 弹性体:POE-1,熔指1.0 g/10 min;POE-13,熔指13.0 g/10 min。

(3)HDPE 树脂:HDPE-8,熔指,8.0 g/10 min。

(4)滑石粉:1250 目滑石粉T1250;3000 目滑石粉T3000;4000 目滑石粉T4000;5000 目滑石粉T5000。

1.2 实验设备

实验设备包括:双螺杆挤出机;注塑机;扫描透射电镜(STEM)。

1.3 性能测试

STEM 测试观看橡胶相尺寸和分布。

2 结果与讨论

2.1 PP 树脂对材料屈服伸长率的影响

屈服之前的形变是弹性形变,断裂前的形变包括弹性形变、高弹形变和非弹性形变。断裂伸长率是将分子链的柔性形变能力尽可能完全消耗的一个量度。屈服形变不仅仅是分子链的弹性形变能力的量度,也是维持分子链弹性形变发展的结构条件能否继续支持(屈服强度)的能力的一个量度。也即,分子链的弹性形变能力并不一定在屈服之前全部被消耗,而是材料的结构无法继续支撑分子链弹性消耗的持续发展而发生了以剪切带、空穴等微观机制为标志的屈服行为,结束了弹性形变的深度发展。

断裂伸长率可以用分子链初始柔性来统一表达,而屈服伸长率则除了分子链柔性外,还要关联材料的结构,因为断裂伸长率是以材料屈服发生为最终标志的。

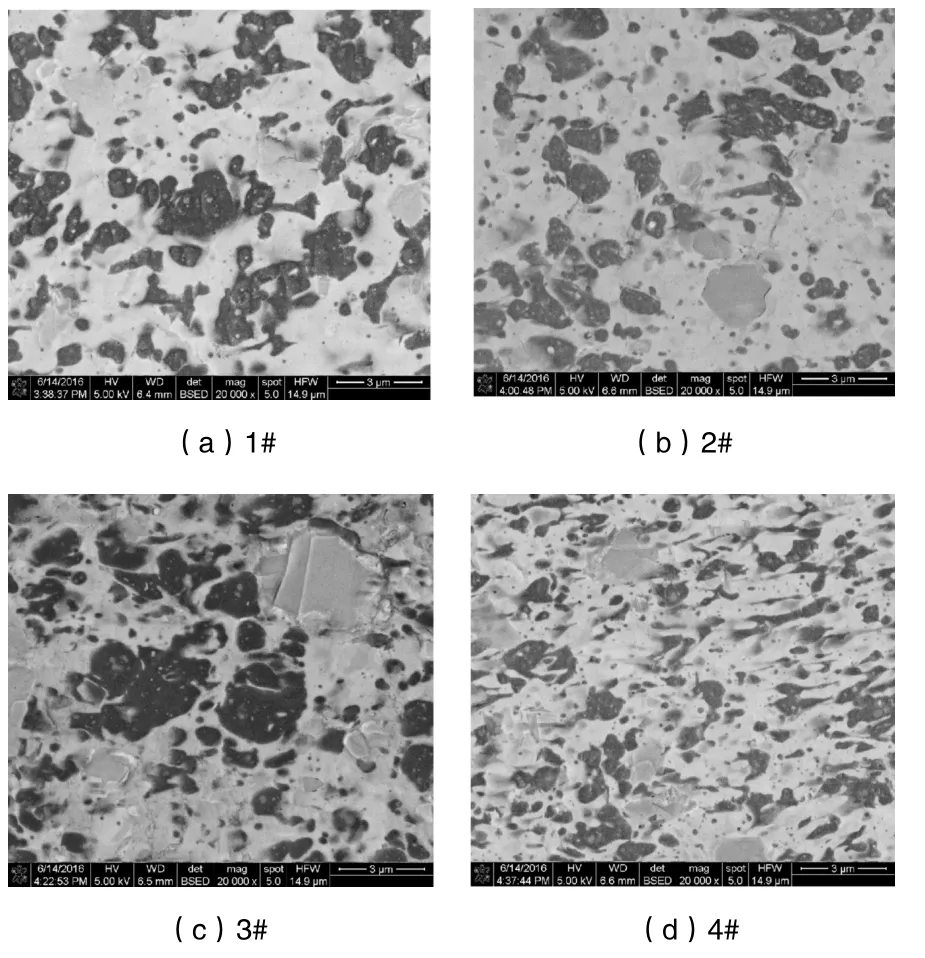

针对同一系列不同熔指的PP-100/PP-60/PP-30/PP-10 共聚PP 树脂与滑石粉和POE 进行共混挤出,来观察改性聚丙烯屈服伸长率的变化规律,详细配方见表1。

表1 PP 原材料熔指对改性PP 屈服伸长率影响

由表1 中的屈服伸长率数据可以看出,随着PP 熔指的下降,改性PP 的屈服伸长率、常温缺口冲击强度以及低温缺口冲击强度逐渐升高,但弯曲模量和熔指逐渐下降,对表1 中1-4#配方做STEM 测试,见图1。

图1 不同熔指的PP 对STEM 微观形貌的影响

由图1 可以看出,随着PP 熔指的逐渐降低,STEM 观察到的橡胶相尺寸逐渐减小,并且分布越来越均匀,结合表1 中配方不难理解,随着PP 熔指降低,PP 相的熔体黏度逐渐升高,因而导致PP/POE 黏度差距越来越小,橡胶相尺寸越来越小并且分布越来越均匀,橡胶粒子间的平均间距越来越小,最终导致材料的屈服伸长率以及韧性的逐渐增加。

高分子量的PP 树脂具有较高的熔体黏度保证了PP/POE/滑石粉共混挤出过程中较小的橡胶相尺寸以及良好的橡胶分散,具体宏观力学性能表现为较高的屈服伸长率以及较高的韧性,但其流动性差,影响了注塑过程中材料的流动性;低分子量的PP 树脂具有低的熔体黏度,保证了注塑过程中材料的流动性能,但也导致共混或者注塑过程中,由于PP 树脂黏度非常低,橡胶相颗粒非常大并且分散不均,具体宏观力学性能表现为较低的屈服伸长率以及较低的韧性。实际应用中,通常采用高低熔指PP 原材料复配的方法,以此兼顾材料力学性能以及加工性能的平衡。

2.2 POE 弹性体对材料屈服伸长率的影响

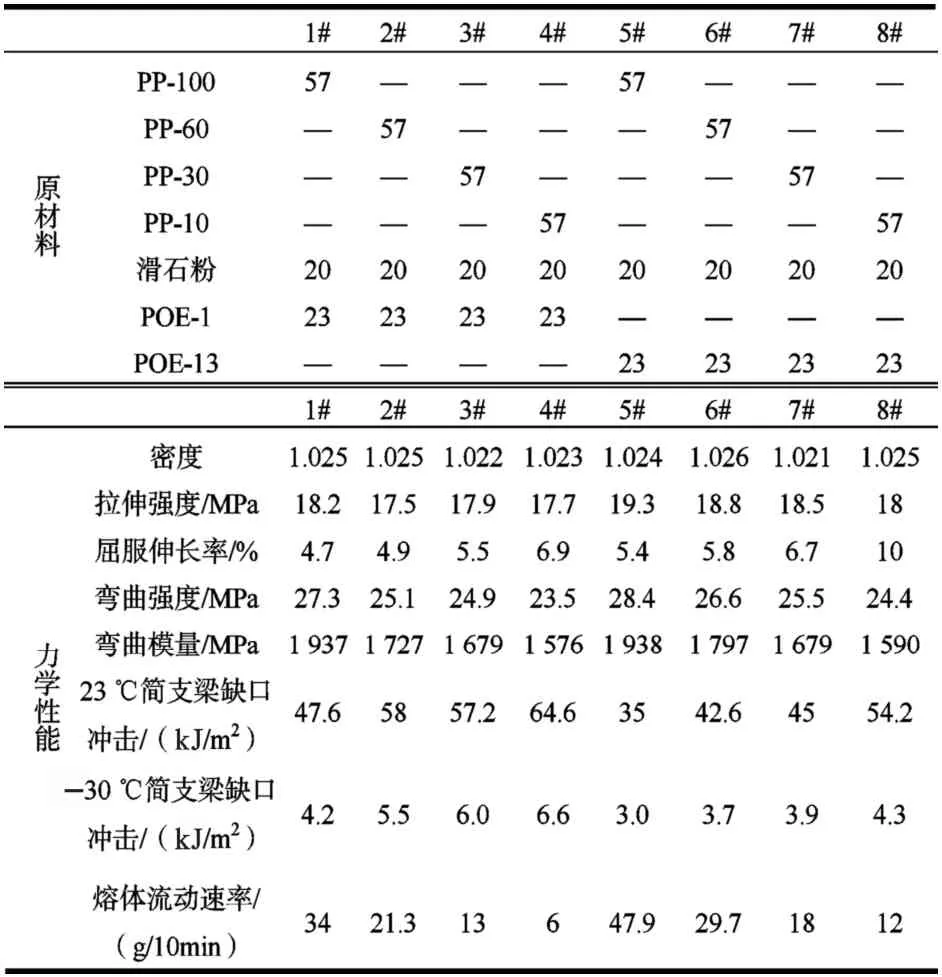

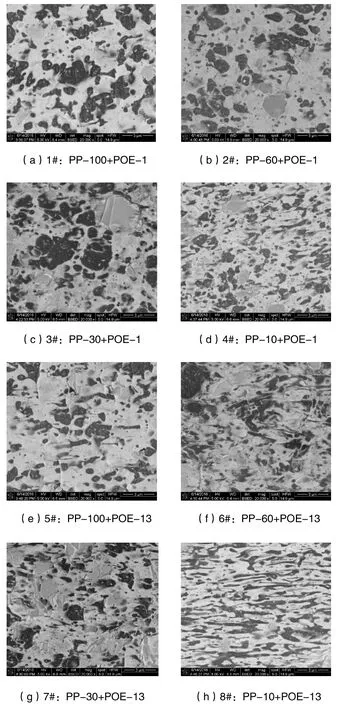

我们选用不同熔指的PP 和POE 进行共混挤出实验,考察各种熔指的PP与POE共混对材料最终屈服伸长率的影响,具体实验方案见表2,1~4#实验是不同熔指的PP 分别与低熔指POE 8842 共混,5~8#实验是不同熔指的PP 分别与高熔指POE 8137 共混。

表2 不同熔指的POE 对材料屈服伸长率影响

从表2 中的实验结果可以发现,四种熔指的PP 与高熔指的POE-13 共混,可以获得更高的屈服伸长率,与低熔指POE-1 共混,屈服伸长率相对较低。简而言之,最高熔指的PP-100 与最低熔指的POE-1 共混,屈服伸长率最低只有4.7 %;而最低熔指的PP-10 与最高熔指的POE-13 共混,屈服伸长率最高达到10%。对表2中的1-8#实验样品进行STEM分析,结果见图2,从图2 中可以发现,5-8#材料的橡胶相分散效果分别好于相对应的1-4#材料,其中1#材料的橡胶相尺寸最大,分散效果最差,8#材料的橡胶相尺寸最小,分散效果最好,这与屈服伸长率的测试结果恰好一致。

图2 不同熔指的PP 和POE 搭配对STEM 微观形貌的影响

从材料的冲击强度来看,低熔指PP/低熔指POE 共混获得最高的常温冲击和低温冲击强度,但流动性最差;而高熔指PP/高熔指POE 共混获得最低的常温冲击和低温冲击强度,但流动性却最好。实际应用中,我们通常采用高低熔指PP 以及高低熔指POE 原材料复配的方法,以此兼顾材料力学性能以及加工性能的平衡。

2.3 HDPE 对材料屈服伸长率的影响

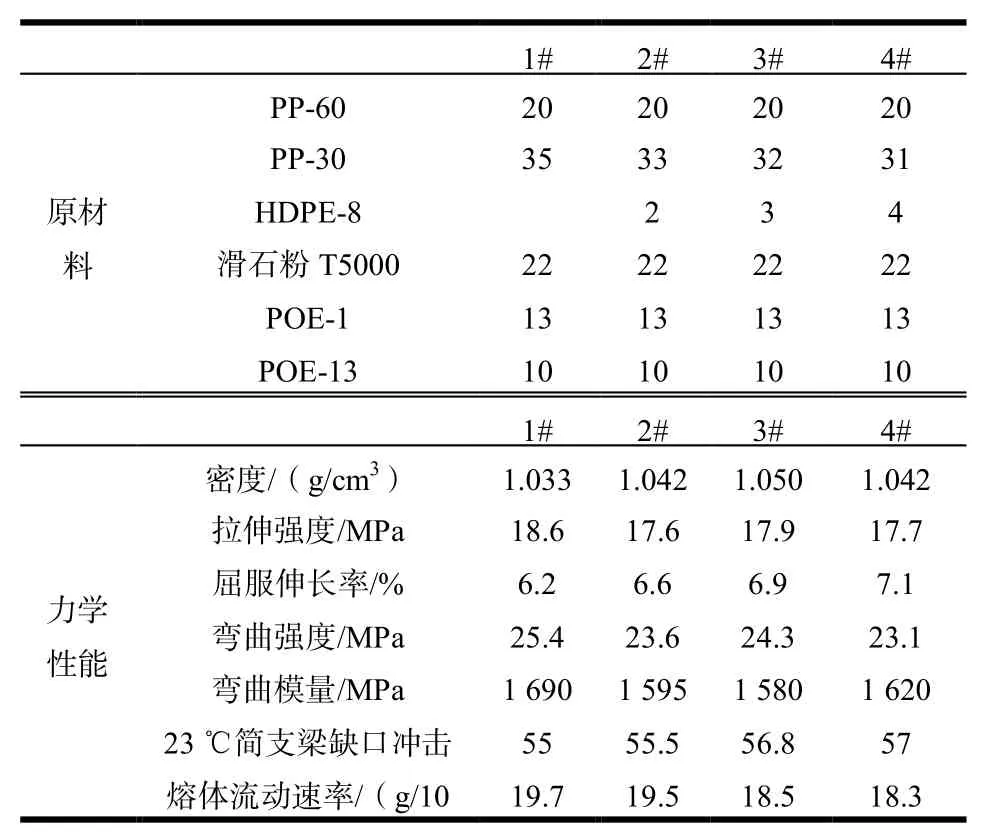

实际配方设计中,常常添加HDPE 与POE 协同增韧,从而达到减少POE 添加的目的,设计一组实验来研究HDPE对材料屈服伸长率的影响,见表3。

表3 HDPE 对材料屈服伸长率影响

由表3 结果可以看出,随着HDPE 的加入,材料屈服伸长率逐渐增加,这是因为HDPE 倾向于包裹在POE 内部,相当于增大了POE 橡胶相的体积,从而使POE 橡胶相粒子之间的距离减小,导致屈服伸长率增加。

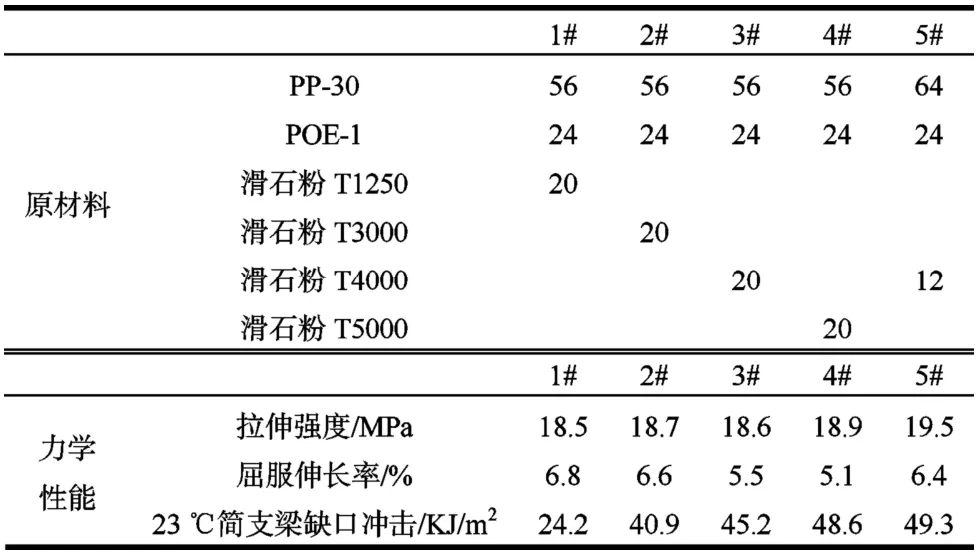

2.4 滑石粉目数及添加量对材料屈服伸长率的影响

滑石粉由于原料便宜易得,对PP 的刚性和尺寸稳定性有很大的提高,并且反复过机剪切其形态保持不变,因此在改性聚丙烯中,滑石粉成为首选填料。

在此,研究滑石粉目数以及含量对材料屈服伸长率的影响,见表4。

表4 滑石粉目数及含量对材料屈服伸长率影响

由表4 结果可以看出,相同添加量下,随着滑石粉目数的增大,材料的屈服伸长率逐渐降低;相同目数下,随着滑石粉含量的增加,屈服伸长率逐渐降低。

屈服伸长率与材料中的应力集中点有关,应力集中点越多,屈服伸长率越低,高目数滑石粉相比低目数滑石粉拥有更多的界面,代表着相同添加量下与PP 共混后存在着更多的应力集中点,因此同等含量的高目数滑石粉与PP 共混达到更低的屈服伸长率,同理相同目数的滑石粉含量增加也意味着应力集中点的增加,也会造成材料屈服伸长率的下降。

滑石粉填充PP 材料一般情况下都是从界面处产生实效破坏,虽然同等添加量的高目数滑石粉带来的应力集中点更多,但由于高目数滑石粉粒径小,产生的应力集中程度却比高目数滑石粉弱得多,因此在受到外界应力时界面处不易产生剥离实效,这从表4 中高目数滑石粉填充PP 的冲击强度高于低目数滑石粉填充PP 的冲击强度可以看出来。因此,在实际配方设计中,关键零部件例如仪表板的滑石粉应该选用高目数。

3 结论

本文研究了PP 树脂、POE、HDPE 以及滑石粉目数含量对材料屈服伸长率的影响,并阐述了材料屈服伸长率的内在机理,得出以下结论:

(1)同种类型的PP 树脂,在同一配方体系中,分子量越高的,最终材料的屈服伸长率越高。

(2)同一配方体系中,POE 分子量低的,最终材料的屈服伸长率越高。

(3)由于HDPE 倾向于包裹在POE 橡胶相内部,造成橡胶相体积增大,因此HDPE 的加入造成材料的屈服伸长率逐渐增加。

(4)相同目数的滑石粉添加量越高,材料屈服伸长率越低;相同添加量下,滑石粉目数越高,材料的屈服伸长率越低。