基于ABAQUS 软件的乘用车前副车架模态分析

2021-08-28韦友超

韦友超,周 磊,周 思,潘 嵩

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.柳州孔辉汽车科技有限公司,广西 柳州 545007)

引言

副车架是支承前后车桥、转向器系统、动力传动系统和悬挂系统部分零部件的支架,使车桥、转向器系统、动力传动系统和悬挂系统通过它再与“正车架”相连,习惯上称为“副车架”。目前,随着乘用车水平的提高和人们对经济型乘用车要求的提高,前副车架越来越多地应用在低端的轿车和前置前驱/后驱的微型车上面。前副车架为前悬挂的控制臂和稳定杆、转向器、发动机后悬置提供安装支架,并提供较高的安装连接刚度,同时也提升了车身的局部刚度;能够隔绝路面震动带来良好的舒适性;能够隔离发动机的震动和噪声,提升NVH 性能;把悬挂变成模块化总成部件,提高了悬挂的通用性,降低研发成本,总成部件安装方便,降低了装配成本;也可以增加碰撞纵梁来提高安全性能。但是副车架会增加车重,成本增加较多,燃油经济性受影响[1]。

由于前副车架通过发动机后悬置与发动机相连,在设计时不仅要考虑到其强度,同时为了避免振动放大和噪声,提升NVH 性能,必须将模态特征作为对前副车架设计的必要约束条件,避开发动机在各转速下的激振频率(中频:25 Hz~400 Hz),当然也要避开路面的激励频率(低频:25 Hz 以下)。本文以我公司某款全新MPV 的前副车架为例,运用有限元软件ABAQUS 对前副车架进行模态分析,并结合试验数据验证CAE 结果的准确性,为乘用车前副车架的设计和改进提供了CAE 分析依据。

1 模态分析说明

模态分析是各种动力学分析类型中基础的内容,结构的模态特征决定了结构对于其他各种动力载荷的响应情况。模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。这个分析过程如果是由有限元计算的方法取得的,则称为CAE 计算模态分析;如果通过试验将采集的系统输入与输出信号经过参数识别获得模态参数,称为试验模态分析。本文所提的模态分析特指CAE 计算模态分析,采用有限元软件ABAQUS 来提取结构的模态特征,包括固有频率和振型。

本文采用的是线性瞬态动力学分析,假定结构满足一下特征:

(1)系统是线性的:线性材料特性,无接触条件,无非线性几何效应。

(2)响应只受较少的频率支配。当响应中各频率成分增加时,例如碰撞和冲击问题,振型叠加技术的有效性将大大降低。

(3)系统的阻尼不能过大。

副车架满足以上的结构假定特征,可以用ABAQUS 的线性摄动步来提取固有频率和振型,选择Lanczos 求解器。对于具有很多自由度的系统,当要求大量的特征模态时,一般来说Lanczos 方法的速度更快。

2 有限元模型建立

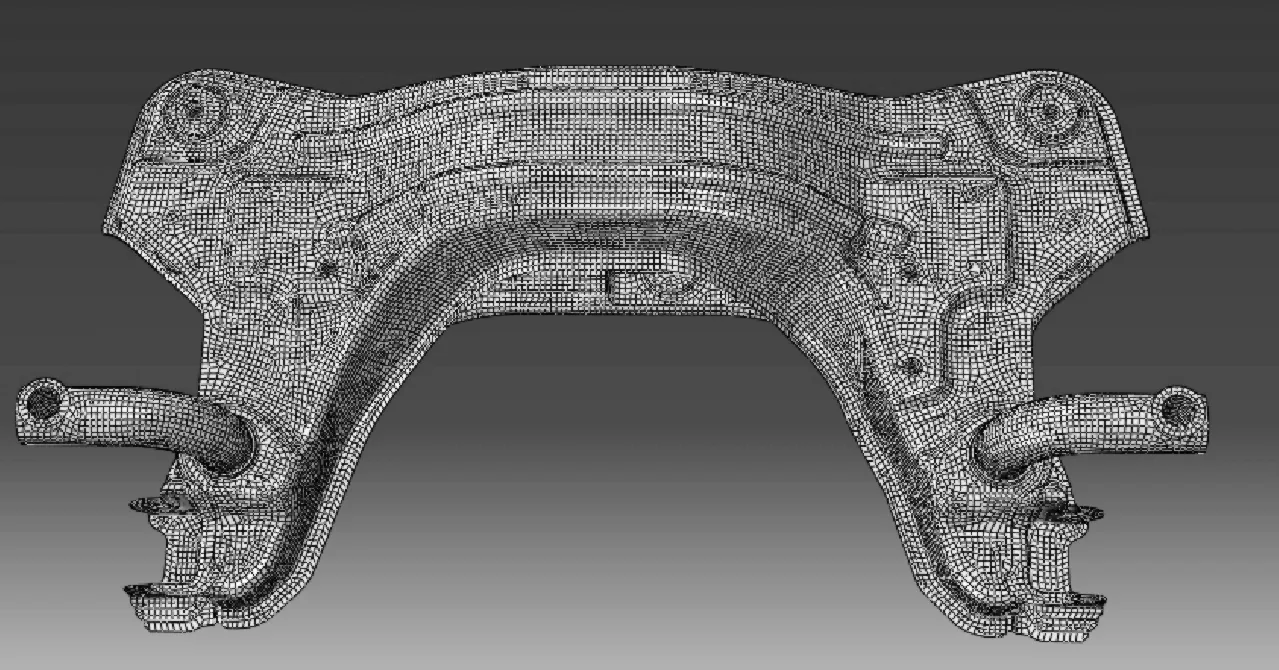

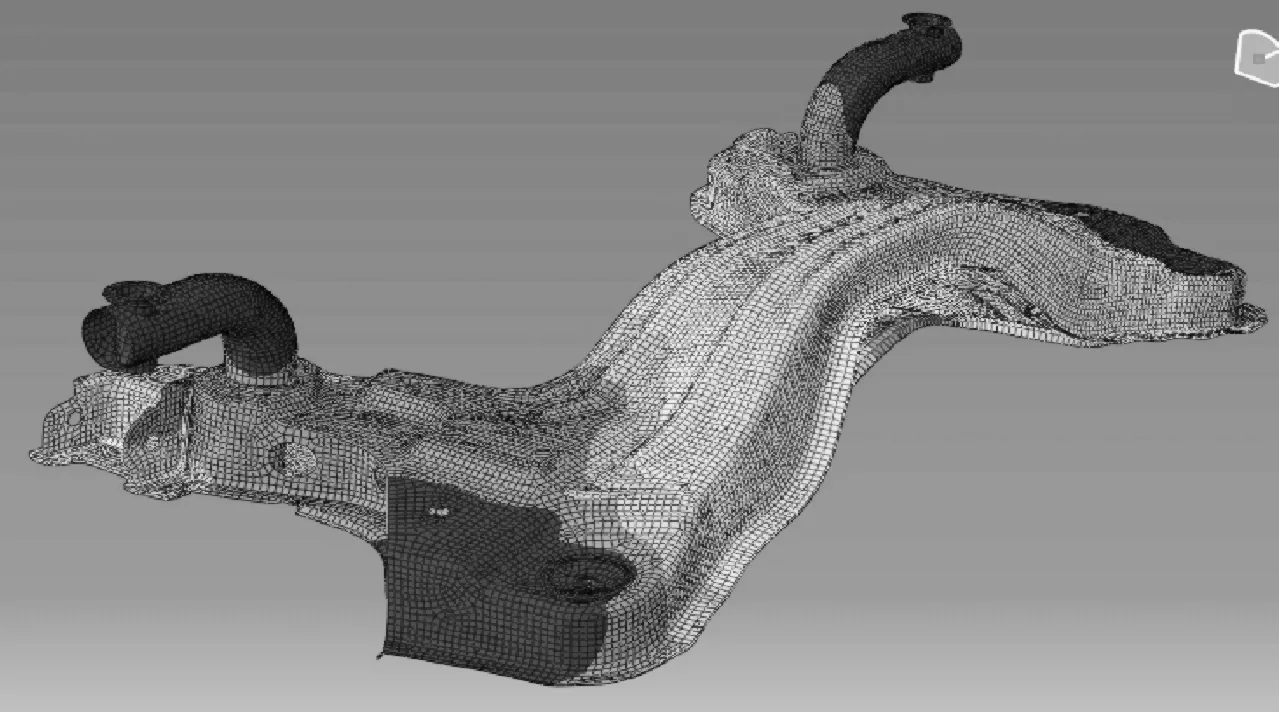

2.1 有限元网格建立

采用前处理软件Hypermesh 划分有限元网格。副车架的大部分部件是薄板冲压件,各个部件通过焊接或螺栓互相装配在一起,根据副车架结构特点,选择四边形的壳单元进行网格划分,副车架中的焊缝单独建立了焊缝单元,也是以四边形壳单元进行模拟。最后模型共形成了50 551 个单元体,50 862 个节点。其中,四边形单元49 319 个,三角形单元1 232 个,三角形单元网格数量占网格总数的2.5%,单元尺寸定义为5 mm。所得有限元模型如图1 所示。

图1 有限元模型图

2.2 赋材料与属性

模型中主体及各附件壳单元的厚度根据其实际的厚度值来定义,焊缝的壳单元厚度为4 mm。之后对材料特性参数进行定义,其中弹性模量为2.06E5 MPa,泊松比为0.3,密度为7.8E-9 T/mm3。点焊用ABAQUS 里的fasteners 工具来模拟[2]。

2.3 边界条件与约束

自由模态:不施加边界条件和约束,螺栓装配部位用装配孔附近节点刚性耦合来简化。

自由模态是结构自由振动的固有属性,只跟结构本身相关,与外在激励无关。实际结构振动是以其模态阵型振动或者是以其某几阶或多阶阵型的叠加形式振动。自由模态可以很方便地测试出来,用以验证CAE 模型的准确性。

约束模态:在4个车身安装点约束123456方向的自由度,其余安装孔与相应的硬点耦合在一起。螺栓装配部位用耦合来简化。

图2 约束模态的边界与约束示意图

3 有限元模态计算[2]

建立线性摄动步,选择Lanczos 求解器,输出前20 阶模态。自由模态和约束模态需要分别计算。其中自由模态前6阶代表结构的刚体模态,各阶的固有频率近似为0,这里不作考虑。七阶及以上的各阶模态为弹性模态,用以反映结构动态特性。

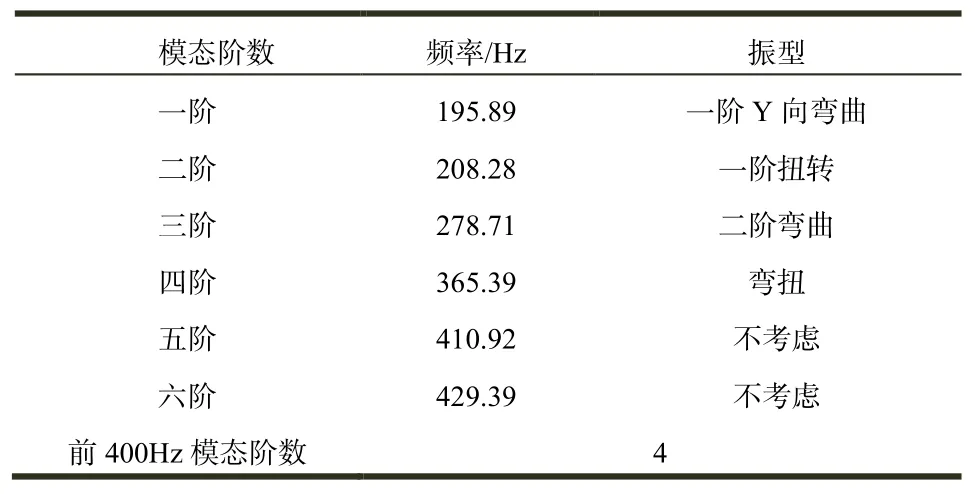

下表1 和表2 是本例副车架模态的CAE 分析结果(前6阶)。

表1 自由模态CAE 分析结果

表2 约束模态CAE 分析结果

图3 约束模态振型:一阶振型放大图

图4 约束模态振型:二阶振型放大图

4 试验模态分析

由于约束模态测试受制于夹具系统,模拟实际约束条件的夹具系统的刚度不可以无穷大,要求用于支承的夹具系统的最低弹性频率远高于400 Hz。这对于副车架系统来说很难实现约束边界。自由模态测试则很容易实现,本文的试验模态分析指的是自由模态测试分析。

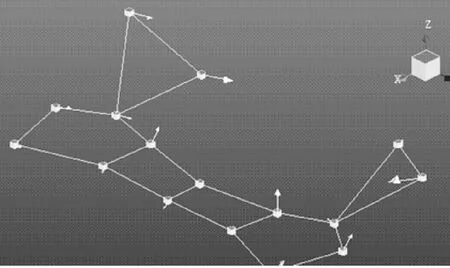

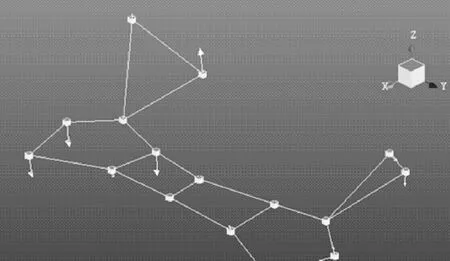

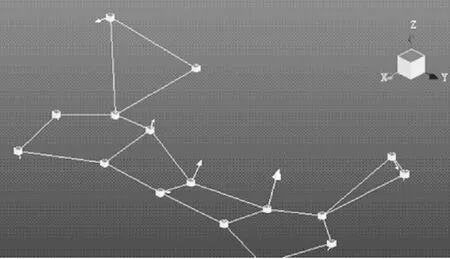

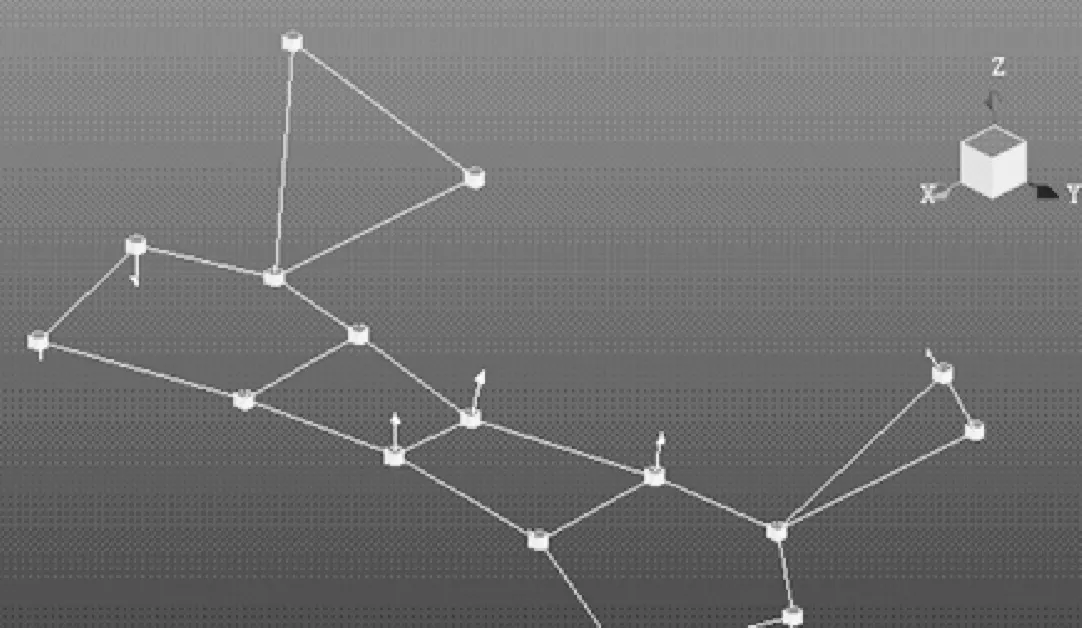

用4 根弹性很好的橡皮绳,分别悬吊在副车架与车身安装的4 个连接点处,其与副车架组成单自由度系统的固有频率小于副车架第一阶频率的1/10,可以认为副车架处于自由支承状态。采用锤击法对副车架结构进行自由模态试验。锤击法为单点输入多点输出方法,具有高的测试效率。测试布点如图5 所示。

图5 测试布点示意图

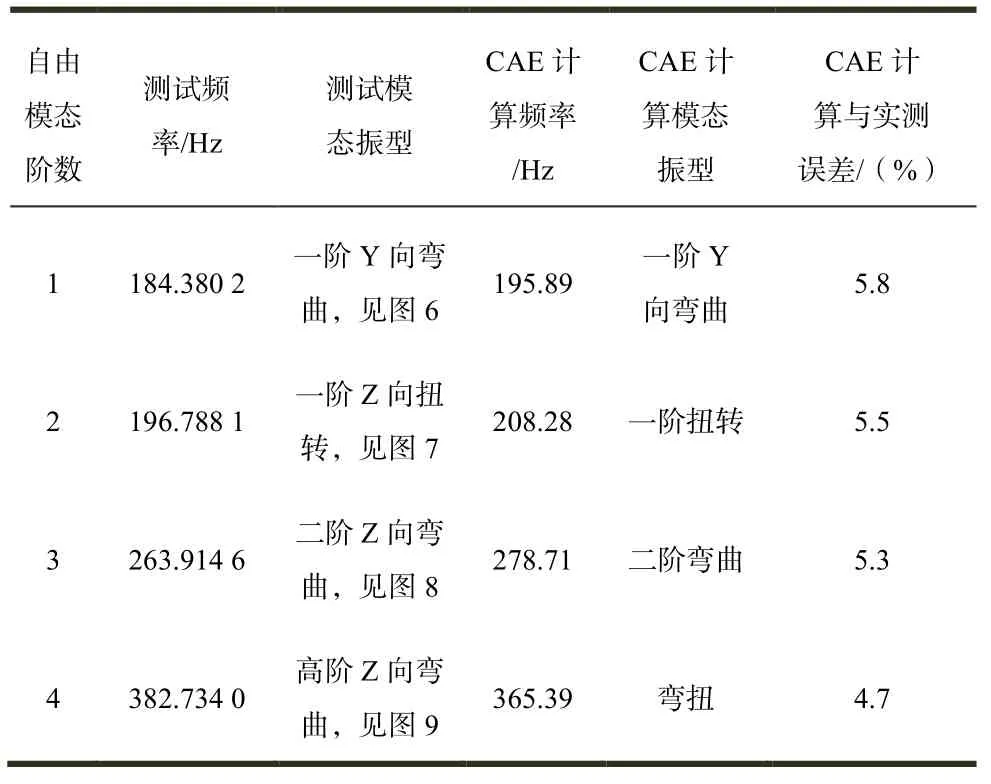

试验结果见表3 所示。

表3 模态试验结果

图6 1 阶振型图

图7 2 阶振型图

图8 3 阶振型图

图9 4 阶振型图

5 模态分析结果

自由模态的CAE 计算和实测结果对比见表4,CAE 计算与实测误差在5%左右,模态振型一致。CAE 的模型和计算结果与实测相符。

表4 自由模态的CAE 计算和实测结果对比

对于副车架来说,只分析400 Hz 以内的模态和振型就可以了。副车架由于受到车身的约束,另外本例的副车架是刚性连接在车架上的,主要考虑约束模态,约束模态更具有实际意义。而约束试验模态分析很难,约束模态的CAE 计算则很容易,本文用自由试验模态和自由模态的CAE 计算结果对比,验证CAE 计算的准确性,也为约束模态的CAE 计算的准确性提供了依据。

对于4 缸4 冲程发动机的激振频率f=发动机转速n/30[3-4]。我司发动机转速n 小于6 000(转/min),所以发动机的激振频率在200 Hz 以内。一般路面激励频率大都在25 Hz 以下。

400 Hz 以内的自由模态只有4 阶,约束模态只有2 阶,一阶的约束模态大于200 Hz,有效避开了发动机和路面激励的共振频率,满足设计要求。从一阶和二阶的约束模态振型看悬置支架和下封板的位移比较大,说明该部分的刚度较小,是薄弱点。

6 结束语

模态特征作为对前副车架设计的必备约束条件之一,本文以我公司某款全新MPV 的前副车架为例,介绍了利用有限元软件ABAQUS 对前副车架进行模态分析的方法和步骤,为乘用车前副车架的设计和改进提供了理论依据。采用前处理软件Hypermesh 划分有限元网格,采用ABAQUS 的线性摄动步,利用Lanczos 求解器,并用ABAQUS 自带的后处理工具查看分析结果。并用自由试验模态和自由模态的CAE计算结果对比,验证CAE 计算的准确性。

本文介绍的模态分析方法,也可以用于灵敏度分析。通过对比分析不同厚度的各组成零部件的模态和振型,得出对应于各阶模态最敏感的部件和最不敏感的部件,在随后的优化设计中可以考虑对这些关键零部件进行有针对性的改进[5],从而为副车架的减重和改进优化提供方向和依据。