两挡位纯电动汽车建模与仿真分析

2021-08-28申彩英

王 旭,申彩英,杨 俊,刘 彬

(辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121000)

引言

由于国家政策的大力支持,我国电动汽车行业得到了快速发展,但是现阶段电动汽车续驶里程、能耗问题一直是汽车厂商亟待解决的问题,对电动汽车传动系统进行合理的结构设计及参数匹配能够提高汽车的性能[1]。随着技术的发展与人们对生活环境的要求越来越高,纯电动汽车受到广泛应用,纯电动汽车噪音低,舒适性好,对环境污染低。但是如何提高整车的运行效率,提高能源利用率,发挥更好的动力性,提高经济性是研究的方向,本文设计了搭载两挡变速器的纯电动汽车,利用cruise 软件建模仿真,分析其动力性、经济性。

1 整车参数与性能指标

本文以某款纯电动汽车为参考车型,确定其基本参数与动力总成数据,对两挡变速器的速比进行计算,速比要满足整车的最大爬坡度要求与最高车速要求。

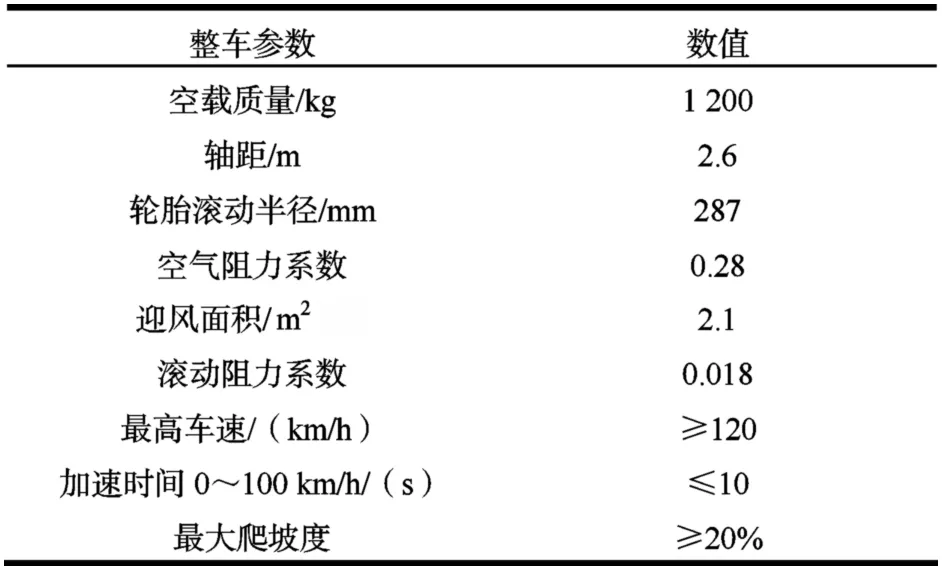

1.1 整车参数与性能指标

表1 整车参数与性能指标

1.2 动力总成参数

纯电动汽车的动力来源只有电动机,电动机的型号、类型与参数匹配的合理性都影响着整车动力性,电机的额定转速与峰值转速影响着整车加速性能,峰值扭矩则决定着最大爬坡度。该车电池选取锂离子电池,锂离子电池具有更高的能量比、能量体积比;电压高,单节锂电池电压约等于三只镍镉或镍氢充电电池的串联电压;自放电小可长时间存放,目前锂电池在电动汽车上得到广泛应用,为保证汽车有足够的续驶里程,并且确保电池不过放电,延长蓄电池循环使用寿命,降低整车运行成本,提高整车经济性,蓄电池的容量要满足整车运行要求。

表2 整车动力总成参数

2 纯电动汽车两挡速比计算

纯电动汽车的动力性能设计必须满足动力总成提供给车轮的驱动力Ft能克服车辆在行驶过程中产生的阻力,汽车的行驶阻力是指行驶过程中与路面产生的滚动阻力Ft、空气阻力Fw、坡道阻力Fi、加速阻力Fj[2]。

2.1 挡位数的选择

通过前面分析,新能源纯电动汽车的传动比要考虑两方面的要求,一要满足整车在爬坡工况有足够的动力爬坡,二要满足汽车最高车速要求,因为纯电动汽车电动机具有较大的调速范围与过载特性,所以一般情况下纯电动汽车挡位数不宜过多,本文设计为两挡位,如果挡位数过多,变速机构会复杂,增大整车重量,增加成本,传递效率降低,使整车成本增大。

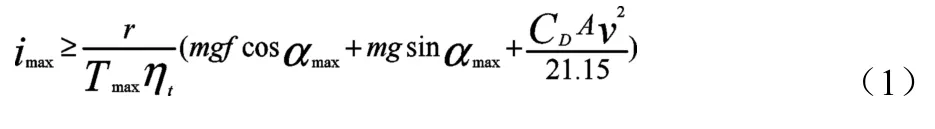

2.2 最大传动比的计算

最大传动比的计算主要考虑汽车运行在爬坡工况,取性能指标最大爬坡度20%,以20 km/h 车速爬坡计算最大传动比:

式中imax为最大传动比,r为滚动半径,v为爬坡车速,Tmax为最大转矩。计算得imax为4.42。

2.3 最小传动比的计算

最小传动的计算主要考虑最高车速,最高车速取汽车在平坦良好的路面能够达到的最高设计车速。

式中imin为最小传动比,nmax为电机最高转速,Vmax为最高车速。计算得imin为6.6。

2.4 传动比设计匹配

汽车变速器各挡的传动比以等比级数分配[3],本文变速器挡位设计为两挡,参考同级车与设计经验,q 值取1.37,各挡比例为:

式中q为各挡之间的公比。

论文设计为两挡变速器,主减速比为4,一挡传动比为1.625,二挡传动比为1.186。

3 基于cruise 的整车建模仿真

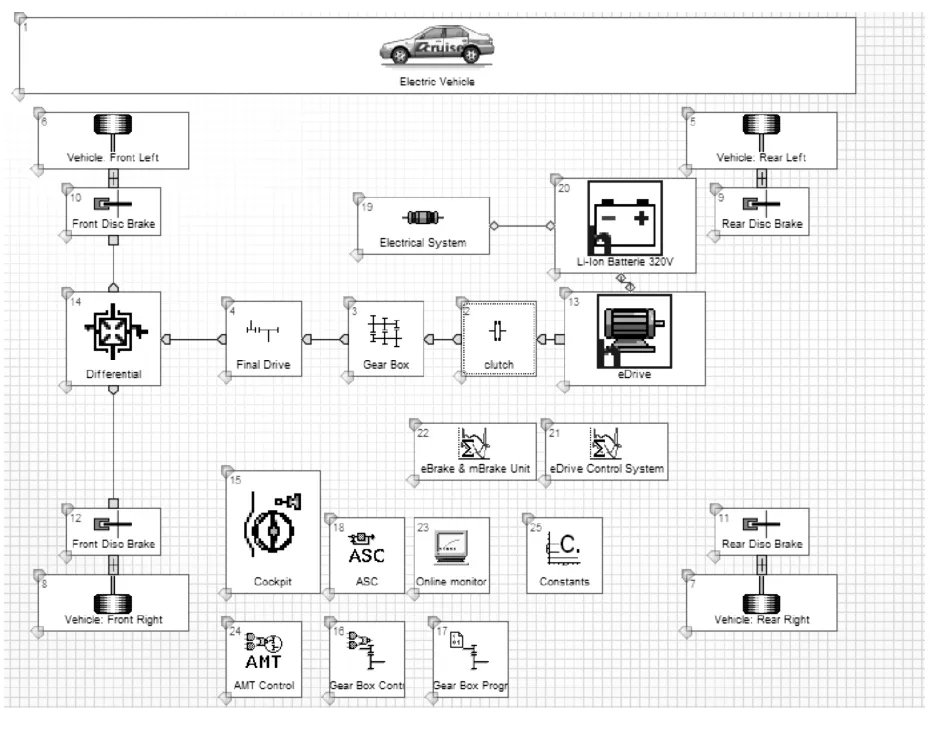

3.1 整车模型搭建

利用cruise 软件搭建单级主减速器纯电动汽车与两挡纯电动汽车整车模型,完成机械、电气与通信总线的连接,完成变速器速比的设定,换挡策略的设计,本文依据车速进行换挡。

图1 两挡纯电动汽车整车模型

图2 变速器速比设定

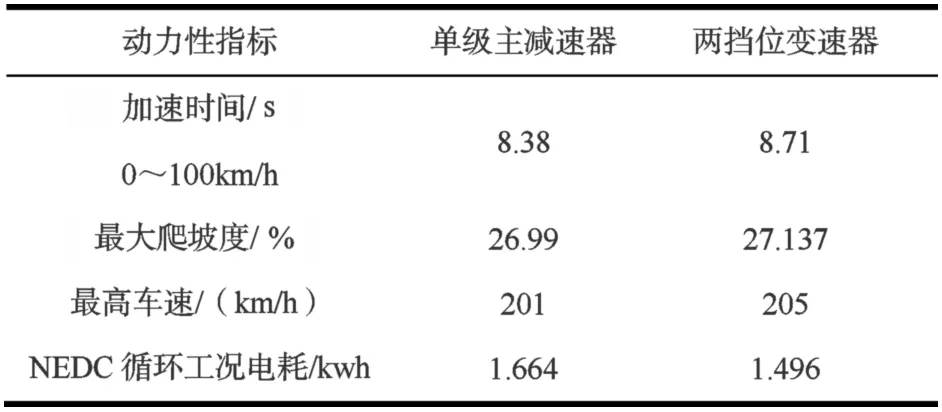

表3 仿真结果对比

3.2 仿真结果分析

根据采用单级主减速器纯电动汽车与两挡纯电动汽车整车模型进行仿真,得到仿真曲线。

图3 单级主减速器循环工况仿真

图4 两挡位变速器循环工况仿真

图5 单级主减速器加速性仿真曲线

图6 两挡位变速器加速性仿真曲线

动力性分析:两种方案最大爬坡度几乎持平,0~100 km/h 加速时间两挡位纯电动汽车略长,主要因为1 挡传动比略大,使加速时间略微增加,两挡位纯电动汽车最高车速高于单级主减速器纯电动汽车,提高了汽车的动力性能。

经济性能分析:运行NEDC 循环工况,两挡位纯电动汽车蓄电池SOC 值从初值95%下降到86%,满足续驶里程且电池不过放的要求,NEDC 工况两挡位纯电动汽车耗电量为1.496 kwh,单级主减速器纯电动汽车耗电量为1.664 kwh,通过参数对比,两挡位纯电动汽车耗电量低于单级主减速器汽车,降低了运行成本,提高了整车经济性。

4 结语

随着污染的加剧与能源需求的提高,纯电动汽车会得到更广泛的应用,在电池与电机参数确定的情况下,如何更好地发挥整车性能与降低运行成本是研究的方向,本文设计了两挡位变速器的速比,利用cruise 软件搭建整车模型,完成总线的连接,设计换挡策略,设置循环工况仿真任务、爬坡工况任务,通过对比仿真分析结果,得出结论,采用两挡位的纯电动汽车有利于提高整车经济性,动力性指标有所提高,满足整车参数的设计匹配。