副车架焊缝疲劳寿命研究

2021-08-28周德生胡冬青王朕峰

周德生,胡冬青,王朕峰

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

前言

副车架是汽车结构中非常重要的部件,不仅是连接车身和底盘的关键结构,而且为悬架摆臂件和转向系统等部件提供定位基准和安装位置[1-2]。而副车架的结构性能好坏在一定程度上影响着整车的舒适性和稳定性,而其可靠性直接关系整车耐久和安全性能。

耐久性能是汽车零部件开发过程中的一项重要指标,据不完全统计汽车零部件损坏中大约90%是由于结构疲劳失效引起的[3],而焊缝疲劳开裂引起的结构失效约占底盘结构失效总数的85%以上[4]。然而,汽车零部件的设计、制造和耐久试验会消耗大量时间和成本,而随着计算机技术的发展,虚拟台架计算和有限元仿真技术可以有效地预测副车架开发过程中的疲劳耐久风险区域,改进结构不合理设计,从而减少实物验证试验经费,缩短整车研发周期[5-7]。

为了预测副车架结构的焊缝疲劳寿命,本文进行了角焊和搭接焊两种焊接接头的台架疲劳试验,确定焊缝疲劳分析输入的S-N 曲线;然后基于虚拟样机技术搭建后悬架系统柔性体模型,获得轮心六分力和三向加速度、弹簧Z 向位移,进行多轮优化迭代后使得解算载荷跟路谱路载荷的相对损伤比值在合理的范围内,从而保证多体动力学模型的精度和副车架硬点载荷的准确度;通过有限元焊缝疲劳仿真分析,得到了副车架焊缝疲劳最小寿命和发生的位置;最后进行整车二十四通道台架耐久试验,试验开裂的位置和循环寿命跟仿真分析的结果一致,能有效地预测副车架焊缝疲劳寿命,具有良好的工程指导设计价值。

1 疲劳分析理论

1.1 应力-寿命(S-N)曲线

基于应力的疲劳寿命预测方法是wöhler 提出的应力-寿命曲线(S-N 曲线)形成的一种寿命评估方法,是最先应用于金属疲劳定量描述的方法,也是现在工程中与实践结合最好的是疲劳理论[8-10]。S-N 曲线的斜线表示加载到试验样件上的应力和其对应的材料发生疲劳破坏时的循环次数之间的关系,可用幂函数表示为:

式中,σ为横幅应力;N为应力循环次数;m和C是跟材料相关的常数。

对式(1)两边同时取对数,并令a=l gC,b=-m,代入式(1)中可得:

材料的S-N 曲线在双对数坐标下变成斜率为b,截距为a的一条直线,如果给出失效时应力循环的次数,可由式(2)求出材料在该循环次数下能承受的最大恒定幅值应力。相反地,也可以求出在某一恒定幅值应力下它所对应的寿命大小。

1.2 Miner 线性疲劳损伤累积理论

当零件承受高于疲劳极限的应力作用时,每一个循环都会使材料产生一定的损伤,而且损伤能够累积,当累积到达临界值时,材料将发生破坏,这就是疲劳损伤累积理论[10-11]。

在工程中应用最广泛的是线性疲劳损伤累积理论,即Miner 理论。该理论认为材料的损伤在各应力水平下随循环次数增加而线性增加,而且损伤是独立的,通过叠加可得到材料的总损伤,损伤D 等于各循环损伤之和,即:

式中,k为变幅载荷的应力水平级数,ni为第i 级载荷下的循环次数,Ni为第i 级载荷下的疲劳寿命。

根据S-N 曲线可知不同的应力产生不同的损伤,将各个应力幅值下的损伤累加起来就是零件的总损伤,当各级载荷作用产生的损伤达到极限时,即D=1 时材料发生破坏,该理论能够较准确的预测材料的疲劳寿命,而且计算非常简便。

2 焊接接头疲劳试验

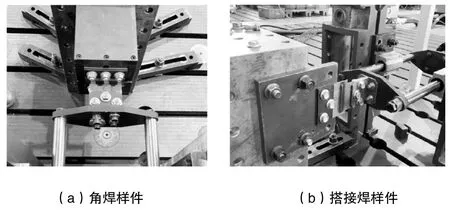

2.1 焊缝疲劳试验

底盘副车架薄板焊接结构类型最常用的有角焊(Fillet)和搭接焊(Overlap)两种。近年来,除了考虑车辆燃油经济性,轻量化设计越来越受重视,同时也非常重视车辆安全性,因而高强钢的钣金件在汽车底盘零部件上应用非常广泛,厚度在1.5 mm 至2.5 mm 左右,屈服强度都在420 MPa 以上,但是薄板焊接结构的疲劳失效问题变得越来越突出。

为测试焊缝样件疲劳寿命参数,搭建相应的焊缝疲劳性能台架试验如图1 所示,位移传感器用以监测焊缝是否失效,考虑到实际焊接工艺的影响,每组载荷至少测试2 件,样件以肉眼可见焊缝裂纹时的试验加载次数作为焊缝疲劳寿命值。

图1 副车架常用焊缝类型

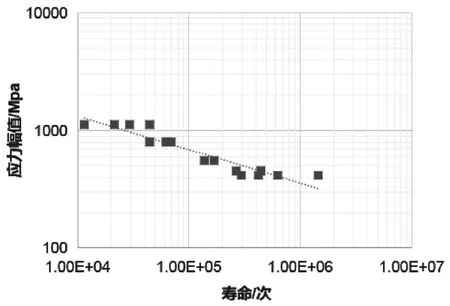

2.2 焊缝疲劳曲线

焊缝疲劳计算中S-N 曲线的选取对计算结果影响很大,为了得到适合副车架焊缝疲劳分析的S-N 曲线,进行了焊接样件的耐久试验,通过试验得到了焊缝的S-N 曲线,如图2所示。以确定合适的S-N 曲线用于后续焊缝疲劳分析。

图2 焊接结构疲劳S-N 曲线

3 焊缝疲劳分析与验证

3.1 载荷精度验证

整车道路耐久试验在襄阳试验场进行,该试验场包含石块路、卵石路、搓板路、共振路、扭曲路、制动路、城市路等二十多种典型的耐久试验路面,各段路面按不同的循环次序和循环次数进行组合,称为综合耐久工况。整车在试验场行驶过程中,装有轮心六分力传感器、加速度传感器、惯性导航仪、应变传感器等。通过这些传感器测量整车轮心六分力、整车质心、加速度、车辆速度、方向盘转角等。

为了评价多体动力学模型解算的载荷精度度,选择轮心加速度和六分力、以及弹簧的Z 向位移的相对损伤量Relative Damage(RD)作为评价指标,其定义如式4 所示。将实测轮心六分力作为虚拟台架驱动的目标信号进行迭代,直至虚拟台架输出的驱动信号与实测信号达到满精度范围为止,即相对损伤比RD均介于0.5~2.0 之间。

虚拟迭代模型输入后悬激励信号为12 个,每个轮心处有轮心三个方向的力Fx、Fy、Fz及三个方向的力矩Mx、My、Mz。虚拟迭代输出响应信号为20 个,分别六分力、轴头加速度以及悬架弹簧位移信号。通过比较综合耐久工况的轮心三向加速度、悬架弹簧Z 向位移、轮心六向力的相对损伤比值为评价指标,经过多轮迭代对比后,各载荷的相对损伤比值在0.8~1.4 之间,如图3 所示,证明了载荷解算迭代精度满足要求。

图3 解算与试验载荷相对损伤比

相对损伤值接近1.0是两个信号接近的必要非充分条件,但还须对时域、频率信号进行比较,只有时域波形相近,并且频域曲线接近时,方可考虑终止迭代,两者的时域和频域对比信号如图4、图5 所示。使用相对损伤值、时域波形和频域曲线三个指标作为迭代终止条件,通常只有相对损伤值是可量化的,而时域、频域信号只是人工比较幅值和趋势的符合度。

图4 解算与试验载荷时域对比

图5 解算与试验载荷频域对比

3.2 副车架焊缝疲劳分析

在HyperMesh 前处理软件中创建了副车架焊缝疲劳的有限元模型,其中白车身单元尺寸为6 mm,副车架单元尺寸为4 mm,焊缝采用四边形壳单元模拟,螺栓采用刚性单元RBE2 连接,有限元模型节点数为887 303 个,单元数为1193 810 个,约束车身截取部分的六个自由度。

副车架焊缝疲劳分析结果如图6 所示。通过仿真分析得到疲劳寿命最小区域发生在前束杆安装支架跟前横梁焊缝处,最低寿命为7.3 次,通过焊缝疲劳仿真分析,找到了副车架结构风险区域,后续试验时可重点关注相应的区域。

图6 副车架焊缝疲劳分析结果

3.3 台架试验验证

为了验证后副车架焊缝的台架耐久可靠性,根据综合耐久工况的要求,完成所有耐久工况称为一个循环,即完成了100%个耐久循环。对副车架结构进行了整车二十四通道台架耐久试验,试验要求各进行至260%个循环时,在前束杆支架跟前横梁连接处发现可见疲劳裂纹约5 mm,如图7 所示。

图7 台架疲劳开裂位置

通过整车台架试验结果发现,副车架发生疲劳开裂的位置跟仿真分析的结果非常接近,疲劳寿命的分析结果跟试验结果的比值在5 倍以内,这对于工程应用是可以接受的,也说明通过有限元仿真分析能够预测到副车架的风险区域,焊缝疲劳仿真分析结果也是可信的,能够为其他项目的汽车结构的焊缝疲劳分析提供参考和指导意义。

4 结论

通过两种典型的焊接接头的台架疲劳试验,借助多体动力学虚拟技术和有限元仿真分析对副车焊缝疲劳进行台架耐久性能验证,可以在产品设计开发阶段预测副车架结构的薄弱区域,并为产品结构的改进设计提供参考和指导作用,主要结论如下:

(1)通过角焊和搭接焊两种焊接接头的台架疲劳试验,获得焊缝疲劳的S-N 曲线。

(2)通过搭建悬架系统多体动力学柔性体模型,获得轮心六分力、三向加速度和弹簧Z 向的位移的相对损伤,跟试验载荷的相对损伤比值在0.8~1.4 之间,证明了多体动力学模型的精度和载荷的准确度。

(3)利用有限元焊缝疲劳仿真技术,得到了副车架焊缝疲劳最小寿命和发生的位置跟整车试验开裂的结果是一致的,从而验证了虚拟台架模型精确度,以及焊缝疲劳S-N 曲线和仿真分析预测结果的可靠性。