基于吞拿鱼罐头包装生产线的机器人整体方案设计

2021-08-27王红

王 红

(东莞市李群自动化技术有限公司,广东东莞 523808)

0 引言

近年来,食品安全越来越受到关注,食品包装领域的自动化需求也被提上日程。吞拿鱼罐头在韩国属于日常生活必备的食品,市场需求量巨大,人们的需求也越来越高,期望总价不变的情况下要涵盖不同口味,即要求吞拿鱼罐头包装生产线支持柔性化生产,根据客户指定的口味模式任意组合包装。常规的生产线是批量重复性生产类型,只能支持单一化或者有限的模式生产,长处在于高效率生产,但根据客户指定任意类型生产却无法满足[1]。针对这一点,本文提出了一种整线设计方案,采用多个机器人组合的分布式控制和上位机控制互相结合的方式,可以满足客户多品种组合的要求,又可以实现高效率生产。

1 设计背景

客户生产线在韩国汉城,整体上可将整条罐头包装生产线分为3 段。第1 段是来料和理料(不同品类的罐头分配到相应的传送带);第2段是按照要求分拣不同种类的罐头进行组合输出,罐头质量有90 g、100 g、135 g、150 g、165 g 5种,90 g 罐头和100 g 罐头的直径是一致的,135 g 罐头、150 g 罐头、165 g罐头的直径是一致的,90 g的罐头与165 g的罐头高度差约6 mm,不同质量罐头的高度不一致,这个需要硬件设计具有很强兼容性;第3段是以第2段的输出为输入进行封膜包装和装箱。第1段和第3段为客户设计,本文不做赘述。本文主要讲解第2段,硬件布局如图1所示。#1传送带和#2传送带是来料传送带,这2 条传送带上的物料可能相同也可能不同;#3 传送带为组装传送带,按照客户指定需求,组装不同类型罐头然后输出到下一个工站,5台蜘蛛手机器人(Delta)以直线形式排开,接受主机指令执行正确的分拣任务,视觉系统为第2段的输入源,主要用来识别输入罐头的品类。客户的组装需求包含如图2 所示的14 种模式,且要求不同模式可随时切换,同时每一种模式产能要求均为260 pcs/min。

图1 硬件布局

图2 吞拿鱼罐头的14种组合方式,A/B代表2种不同类型的罐头

2 解决方案

2.1 硬件方案

如上述所述,系统中包含的5台蜘蛛手机器人和3条传送带,其中#1传送带和#2传送带是来料传送带,#3传送带为组装传送带。为了满足客户14种模式的不同组合及后期的任意扩展需求,5台机器人中心均布局在#3传送带正上方并按直线方式依次排布,工作范围覆盖#1、#2、#3 3 条传送带,这样做的目的是每台机器人均可以被指定在#1传送带或者#2传送带上抓取物料,然后放置到#3 传送带上实现多种组合模式。为了快速识别物料的品类,在#1传送带和#2传送带的入口处分别设置了视觉识别系统,视觉系统将识别的信号传递上位机,上位机将信号匹配后传递给机器人。因为线体较长(约7 m),为了保证传送带跟踪精度,3条传送带每条均安装2个编码器,硬件设计上保证2个编码器信息同步,前段编码器信号主要输送给#1、#2、#3 机器人,后段编码器信号主要输送给#4、#5机器人。

2.2 电气方案

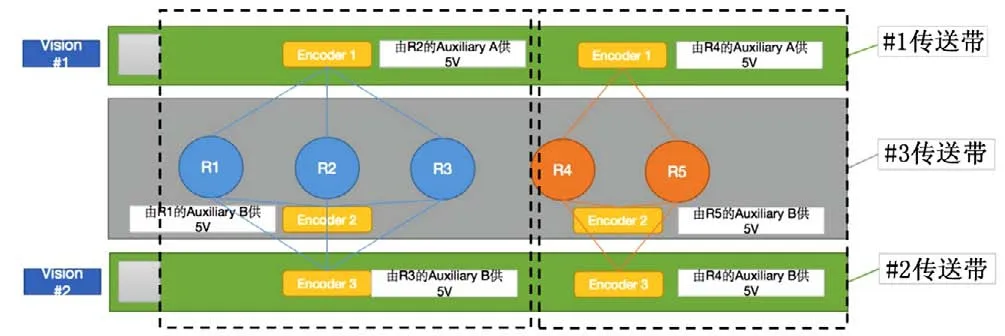

按照14种组合模式,5台机器人的功能分布是前3台机器人为1 组,后面2 台为1 组,如图3 所示。因为其他器件及接线方式比较常规,这里重点描述多组编码器的电气处理方案。系统中有3条传送带,为了实现机器人对传送带上物料的动态跟踪,每条传送带前后均有2个编码器,考虑到编码器本身为无源器件,即采用机器人辅助编码器接口的+5 V 电源输出给编码器供电。如果用1个接口给编码器供电,同时1个编码器输送给多台机器人(>2 台),会出现编码器欠压的状况,方案中采用了拆解的方式,如图4 所示。#1 传送带的编码器由#2 机器人的辅助编码器口供电后,把信息同时输送给#1、#2、#3机器人;#2传送带的编码器由#3机器人的辅助编码器口供电后,把信息同时输送给#1、#2、#3机器人;#3传送带的编码器由#1机器人的辅助编码器口供电后,把信息同时输送给#1、#2、#3 机器人;#4、#5 机器人接线方式类似,不再赘述。这种接线方式既可以保证电气稳定,不出现一个电源供多个导致欠压,又相对简洁,不需要引入其他电源设备。

图3 硬件及电气系统布局

图4 软件系统逻辑设定

2.3 软件方案

软件方案包含1 台上位机,负责视觉信号的处理、用户模式指定、生产信息收集、错误代码显示[1-4];2组相机,负责查看自己传送带上的物料品类,然后把信息传递给上位机,上位机处理好后通知#1 号机器人。5 台机器人基于TCP/IP 协议形成菊花链式网络拓扑结构[3,5],#1 机器人与#2 机器人链接,#2机器人与#3机器人链接,因为只有2种罐头类型,前3台机器人定位1 组,抓取1 种物料,后2 台机器人定位1 组,抓取另外1 种物料。输入传送带上的配合操作如下:#1 和#2传送带为来料传送带,视觉系统将物料信息通知#1 机器人,#1机器人分拣完毕后将剩余物料信息通过网络传输给#2机器人分拣,#2 机器人操作完毕后通过网络传输给#3 机器人操作。#3传送带为输出线,这条线与#1、#2传送带不同,其没有输入源,通过设计读取编码器信号值固定长度后即自动产生一个数字信号作为输入源,有了输入源之后,利用传送带跟踪功能给出的跟踪对象,机器人即可以往跟踪对象上放置物料。类似输入传送带,这条传送带上的物料同样是#1机器人动态跟踪完毕后,通过网络传输给#2机器人进行操作。可见#1、#2、#3 机器人均要同时跟踪#1、#2、#3 3 条传送带,这里需要重点说明的是#1、#2、#3 机器人传送带跟踪功能需要开发多通道输入、输出功能,要求多个输入通道互相独立,不能混淆,意思是软件中对应#1传送带的队列不能与#2传送带输入队列独立分开,不能互相访问,具备互锁功能,保证队列元素不能交叉使用。同时#1 机器人在提取完2 个输入队列、1个输出队列的信息后把剩余队列的信息传递给#2机器人,类推,#2机器人提取信息完毕后传递给#3机器人。为了保证信息不重复、不堆积,开发了查重、剔除、排序功能,查重算法采用与前5 位对比机制而非遍历机制[6-7],这样可以有效保证计算效率,避免跟踪对象变多、队列无限增大、计算效率降低的情况。可以采用这个快速方法的前提是对象进入队列时的排队机制,根据编码器的位置信息,靠近传送带下游的排在队列底部,依次向上推。

3 结果验证及分析

从方案实施完毕正式投入生产,至今已2 年多,客户现场一直持续稳定生产。在不同产品组合之间,可以实现如图2所示的14 种方式组合,且不同组合可以在上位机上随时切换。在效率方面,峰值可以实现280 pcs/min,超出客户预期7.6%。实际生产证明本文所采用的方案不但满足了客户柔性化生产需求,而且极大地提高了客户的生产效率。

4 结束语

在吞拿鱼罐头生产包装中,传统的大量、重复性、单一类型的自动化方案已经无法满足客户多样化组合的需求,因此提出了一种柔性化的生产方案。采用5台机器人串形链接、2组视觉、3条并行传送带、多组传感器作为硬件基础,软件上采用上位机的主站控制和各个机器人互相通信控制的分布式控制相组合的方式,上位机负责接受用户指令并下发给机器人,机器人收到指令后会通过内部信息互通,分配任务,执行任务,完成多种模式的组合。产线交付2年多一直稳定生产,可以实现客户指定的14种组合模式无缝切换生产,生产效率峰值可达到280 pcs/min,超出客户预期7.6%。实践证明,本文提出的方案不仅实现了客户的柔性化生产需求,而且极大地提高了生产效率。