复杂零件精密尺寸测量方法的研究进展

2021-08-27王荣峰

王荣峰,曹 迪,林 娜

(1.广东省肇庆市质量计量监督检测所,广东肇庆 526070;2.广东省汽车配件产业计量测试中心,广东肇庆 526070)

0 引言

随着“智能制造”时代和工业4.0的快速推进,高精度和高效率已成为机械制造工业领域重要的追求目标。对机械设备及零部件尺寸的高精度、高效率测量是提高产品质量和生产效率的重要保证。在传统的制造业中,常使用的尺寸测量方法有三坐标测量仪法,卡尺、直尺、塞尺等直接测量法,该类传统的测量方法效率和精度低、测量工具功能单一、局限性大,无法满足现代工业对复杂零件快速精准测量的要求。近年来国内外出现了多种测量效率高、精度高、测量功能齐全的现代化尺寸测量技术,该类新技术提高了复杂零件测量的精度和效率,是今后测量技术发展的重要方向[1-2]。

常见的零件尺寸测量方法分为接触式和非接触式,其分类如图1所示。接触式的测量设备主要包含有螺旋测微仪、三坐标测量仪、卡尺、塞尺等;非接触式的测量方法主要有结构光投影测量技术、机器视觉测量技术、蓝光测量技术、激光三角法测量技术和工业CT测量技术。

图1 常见几何尺寸测量方法分类Fig.1 Classification of common geometric measurement methods

1 结构光三维测量技术

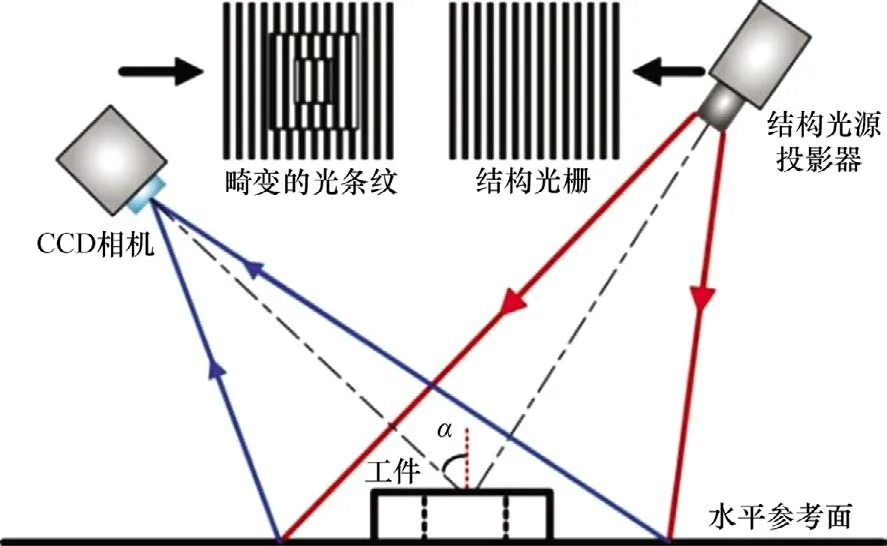

如图2 所示,结构光三维测量技术是通过光源投射出具有特定形状图案的结构光到被测量零件的表面,再通过电荷耦合器件图像传感器(CCD)捕获零件表面所反射畸变的结构光图案,经过数据处理即可重构出零件的三维形貌,实现对零件尺寸测量。结构光的特定形状图案主要有点阵光斑、光带或者光栅等,其中结构光栅主要应用在零件的三维形貌重构中。结构光三维测量技术具有测量精度高、测量速度快等优点,在工业制造、逆向工程等领域具有广泛应用[3]。

图2 结构光三维测量原理Fig.2 Schematic diagram of structured light three-dimensional measurement

朱爽等[4]针对目前三维轮廓测量方法存在的测量精度低的问题提出了一种线结构光三维轮廓相位测量方法。该方法根据线结构光三维轮廓测量原理,计算出零件表面每点的相位差,再采用傅里叶变换方法获取零件轮廓相位值,再构建出尺寸模型,实现了对零件三维尺寸的精密测量,该种测量方法可在4 s 内对零件尺寸高精度测量。伏燕军[5]指出大尺寸零件很难一次性获得其三维形貌,极易引起较大的条纹畸变而产生误差。针对该问题作者提出了一种兼容性强、操作简易的结构光栅周期矫正四步相移法的理论模型。该理论模型采用CCD 相机镜头校正模型,抵消了由镜头畸变引起的误差。此外还通过在大尺寸零件表面粘贴标志点,获取其三维坐标并由L-M 算法在全局坐标下实现三维图像的拼接。并针对拼接处的重叠区域采用加权算法对其进行融合,经过验证其测量误差低于0.2 mm。同样针对大型工件,陈思豪[6]通过引入线结构光平面,建立了视觉传感器数学模型和多项式模型,提出了一种基于单目线性结构光三维扫描技术。该系统通过运动云台实现对大型工件的全方位三维扫描重构,克服了双目视觉三维扫描技术的操作复杂、速度较慢的缺点,且该系统尺寸测量平均误差小于0.1 mm。结构光和近距离摄影结合的三维扫描测量技术通常需要在被测试零件贴上已编码的标记贴,该种测量方式操作,XIAO YL[7]研究了一种基于逆向摄影的3D结构化光测量技术,该技术具有反向信息传输和状态传递的优势,从而避免了三维扫描测量过程中贴标记贴的繁琐步骤,显著提升了三维扫描的速率。

2 基于机器视觉的尺寸测量技术

机器视觉是通过视觉传感器使机器具有类似人类视觉的功能,能够智能地识别零件的形状、尺寸、状态等。机器视觉尺寸测量系统主要分为视觉识别系统和尺寸测量系统,其中视觉识别系统主要包含图像采集器、图像分析系统;尺寸测量系统主要由光源、测量软件等组成。机器视觉尺寸测量技术能够实现对零件的快速精准测量,已在工业生产中广泛应用。

机器视觉尺寸测量精度受图像处理算法影响较大,先进的边缘识别算法可以提高测量精度。万子平[8]提出了一种基于机器视觉的零件尺寸测量系统,该系统采用改进的Canny算法识别图像边缘,提高了数据的提取效率,实现了对零件轮廓尺寸的高精度快速测量。高茂源等[9]利用机器视觉系统对零件进行初步测量,然后采用HALCON 软件对采集到的数据进行处理,再经过拟合运算得到零件的具体尺寸,其尺寸精度符合要求,测量效率显著提高。陈为等[10]基于机器视觉原理,建立了CCD 相机成像模型,使用MATLAB 标定算法和HALCON 软件对发生畸变的图像进行误差修正,获得了高精度的图像数据及测量数据,经过验证该方法标定误差小于0.3 mm,满足使用需求。

齿轮是机械设备中重要的传动零件,齿轮的尺寸精度直接影响动力传输效率和使用寿命,对其尺寸的高精度测量具有重要意义。传统的齿轮检测方法需要多种工具互相配合测量才能完成,且精度和效率较差。候恩光[11]基于机器视觉测量技术,采用多段圆弧拟合的处理方法提高了测量效率和精度。该方法首先利用CCD 相机获取齿轮的圆弧、倒角、凹槽等部位参数,再对数据进行多段短圆弧拟合。最后采用理论计算、机器视觉测量和人工测量3种方法分别对齿轮的模数、公法线、齿距具体数据对比,发现采用机器视觉测量的数据精度满足要求,效率显著提升。刘晨[12]设计了对圆形齿轮的机器视觉高精度测量系统,该圆形齿轮测量过程主要为图像采集预处理、特征提取、Hough 圆拟合以及角度测量。经过尺寸误差分析,该测量系统误差小,效率显著提高。轴承是机械设备中重要的零件,传统的轴承测量工具一般为机械式或者光学式,该类工具测量效率低、受人为操作影响大。韩亮[13]采用Sobel边缘检测算法,实现了对轴承内外径数据快速精准的计算。该测量方法利用CCD相机和图像处理器对零件图像进行采集、降噪、二值化处理,经过处理后的图像仅存在黑白2种形式,处理速度显著提高。最后用最小二乘法拟合出轴承圆形尺寸的相关参数,采用该种方法测量的轴承内外径尺寸与标准值相比方差约为0.000 1,具有较高的精度和稳定性。

3 蓝光扫描测量技术

蓝光测量技术具有扫描速度快、精度高、环境要求低等优点,已在汽车制造领域广泛应用[14]。蓝光测量技术分为全自动化蓝光测量和人工辅助蓝光测量。人工辅助蓝光测量主要是通过人工手持蓝光测量头装置逐步进行扫描,该方法受人为影响因素较大,精度较低。全自动化蓝光测量设备通过机械装置能够实现对机械零件的快速扫描测量,测量精度高、适合连续批量测量。自动化测量设备主要由多个蓝光测量镜头和投影镜头、机器臂、云台等构成。其测量原理是利用特定模式的结构光投射到被测零件上,在零件表面上形成空间点云,多个蓝光测量镜头能够在极短的时间内捕捉投影镜头在所投射在被测工件表面上的二维畸变的点阵图像信息,经过三维重构技术处理后即可获得零件的尺寸信息。

孙凌霄等[15]对机械冲压件冲压现场的蓝光测量系统进行了研究,研究表明蓝光测量过程中存在耗时长、特征捕获难、点云数据量庞大等问题。针对捕获不到零件特征的问题,通过改变插入特征类型,使用反光贴增强零件不同部位的光反差,从而使传感器快速地捕捉到边界特征。针对数据点云过厚的问题,在零件表面全方位扫描之前,先计算出已扫描到的点云数据,再通过查漏补缺的方式进行补拍。经过对上述问题的优化处理,显著提升了零件的尺寸测量效率。杨海龙[16]介绍了一种自动蓝光测量系统在汽车模具制造过程中应用实例,该自动蓝光测量系统搭载多种运动机构,能够在较大的范围内进行移动检测,且能够采集被测零件的高密度点云数据,还原出零件表面形状细节,该蓝光测量系统针对零孔、边界线的测量,采用点云和照片相结合的独特算法,显著提高了测量效率和精度。

4 激光三角法测量技术

激光三角法测量技术可以快速、精准地获取零件外形尺寸,广泛应用于机械制造、汽车工业等领域。激光测量的硬件主要有激光传感器、接收器、数据处理器,其测量原理是利用了光学成像的空间三角原理。激光器发射出的激光投射到零件轮廓表面时,传感器能够捕获零件表面反射的激光,根据已知距离,处理系统计算出激光的反射角等参数即可得到零件三维坐标值。

燕必希[17]采用激光三角法和二维机器视觉测量技术结合的方法,实现了对多个高度零件的二维尺寸测量。该团队首先使用激光三角法对不同平面进行测量,通过两步结合实现了对处于不同高度平面尺寸的快速测量,测量结果与三坐标仪测试数据相比最大误差小于0.08 mm。铸钢车轮及其他回转体零件的传统人工测量方法效率低,误差较大。陈翰等[18]采用一种基于多个线激光传感器二维轮廓旋转扫描标定的方法,克服了常规激光传感器无法实现旋转扫描的缺点,实现了对铸钢车轮等回转体零件的高效率、高精度测量。该方法可在20 s 内对铸钢车轮的尺寸进行测量,最大偏差低于0.08 mm,5 次测量的标准差在0.065 mm 以内。针对零件上小圆孔轮廓尺寸的测量难度较大的问题,刘源等[19]基于线激光三角法测量技术对标准件上圆孔尺寸进行了测量及误差分析,首先把待测标准件放置在线激光三角测距传感器的测试平台上,仅设置圆孔周围为目标区域,然后对圆孔三维点云数据进行采集处理,最后采用最小二乘和最小距离拟合法,实现了对小圆孔尺寸的高效精准测量。通过误差计算分析,所测得小孔直径的误差仅为2 μm。倪亮等[20]介绍了激光测量仪在大尺寸构件测量中的应用,经过对扇形段空间坐标的测量,计算出不确定度在0.05 mm/m,在满足测量精度要求同时,测量效率显著提高,可实现对大型零件的尺寸进行高精度、高效率的测量。

5 工业计算机断层扫描(CT)测量技术

工业CT能够在不破坏零件完整性的情况下实现对其内外部尺寸的测量及缺陷定位,具有检测精度高、不受被测零件结构的限制等优点,在无损检测领域具有不可代替的地位。复杂零件多数含有封闭内腔及半封闭内腔,传统的测量工具及方法无法实现对内腔结构的无损测量。工业CT发射出的X射线能够轻易穿透零件,在不破坏零件完整性的前提下能够对不同材料、不同密度以及不同形状构造的零件进行精密测量。工业CT测量技术相对于其他检测测量技术具有较大的优势,被认为是未来最具有发展前景的尺寸测量技术之一。

工业CT测量技术在航空航天设备制造领域具有广泛的应用,例如航空发动机叶片一般为空心结构,工业CT测量技术能够直观、精确测量出空心叶片内部尺寸参数。周莹[21]采用了工业CT截面测量技术对航空发动机空心叶片壁厚进行了尺寸测量研究,首先采用工业CT 对涡轮叶片进行线性扫描,得到上千张断层图像,再利用三维可视化软件根据断层图像进行三维结构重建,实现了对其涡轮叶片内部结构尺寸的测量,该种测量方法在获取内部尺寸参数的同时,还可以得出叶片内部尺寸的变化情况。吴庆辉等[22]研究了超声波检测和工业CT两种测量方法对空心涡轮叶片内部壁厚尺寸测量的精准度,并将涡轮叶片剖开直接进行测量的结果与上述两种方法测量结果进行对比,对比结果表明工业CT测量方法的精度优于超声波检测法,且工业CT检测法更便于存储溯源。

图3 工业CT检测技术原理及三维重构Fig.3 Industrial CT inspection technology principle diagram and three-dimensional reconstruction diagram

谢家龙等[23]针对目前工业CT对零件内腔体积及内表面积测量过程中存在的噪声抑制效果差、测量精度低等问题进行了改进。基于工业CT的鲁棒统计尺度区域拟合模型的三维几何参数测量技术,利用鲁棒统计尺度区域拟合算法提取工业CT切片目标轮廓的坐标点,再利用拉格朗日线性插值坐标得到平滑的边缘曲线,然后计算出内腔的体积及表面积,所得测量结果精度高于现有技术。椭球面镜是聚焦X 射线的重要零件,但目前椭球面镜的聚焦精度仍不能达到理想状态,其聚焦精度取决于它的尺寸精度。Shimizu S 等[24]开发了一种通过工业CT高精度测量椭圆形形状的方法,该种方法通过断层扫描重构出椭球面镜的三维形貌,再经过先进的算法拟合出其形状参数,研究表明拟合出的轮廓参数与椭球面镜的实际参数误差在5 μm以内,远低于现有技术平均误差。

6 非接触式测量技术对比分析

经过对上述非接触式测量技术的总结分析,得出每种测量技术的优缺点及测量精度差别,对比结果如表1所示。

表1 测量方法优缺点及测量精度对比Tab.1 Comparison of advantages and disadvantages of measurement methods and measurement accuracy

7 结束语

加强对零件尺寸的精密测量和把控,提高设备精度和性能是实现从工业大国转变为工业强国的重要举措。对于复杂结构的零件来说,采用非接触的测量技术能够重构出零件的三维形貌,显著提高尺寸测量精度和测量效率,相对于传统测量技术具有较大的提升。本文对制造业中非接触式尺寸测量技术进行了归纳和总结,指出了结构光、机器视觉等6种先进测量技术的原理、研究现状及各种测量技术的特点。最后对几种测量技术的优缺点和测量精度进行了分析对比,有助了解国内外测量技术的发展现状及各自特点,从而促进了测量技术的快速发展。