电动汽车小功率电机测试平台的研发*

2021-08-27孟永刚李伟超黄泳诚高大威

孟永刚,李伟超,黄泳诚,高大威※

(1.联创汽车电子有限公司,上海 201206;2.清华大学车辆与运载学院,北京 100084;3.北京科技大学机械工程学院,北京 100083)

0 引言

由于具有响应快速、调速范围宽、定位准确的优点,电机在电动汽车领域具有非常广阔的应用前景。在电动汽车应用领域中,小功率电机所占比例相较于大功率电机更大,但目前市面上所销售的电机测试平台大部分是面向大功率电机而设计,针对小功率电机,尤其是功率在1 kW以下的电机的测试平台非常少。目前市面上小功率电机测试平台存在体积大、系统复杂等问题,因此本文针对电动汽车用的小功率电机,设计相应的电机测试平台。

在进行小功率电机性能实验时,为提高实验的精度和经济性,需要设计一个专用的小功率电机测试平台[1]。一般而言,电机测试平台需要具有负载电机驱动、转矩转速传感器采集信号等功能,再通过PC端上位机软件对负载电机进行恒扭矩与恒转速控制,并采集相应的传感器信息,最后能够在上位机界面上对数据进行显示、分析[2-4]。因此,本文将完成一个可靠的小功率电机测试平台以供研究使用。

1 小功率电机测试平台的需求分析

1.1 被测电机分析

本文针对的小功率电机功率等级在1 kW以下,负载电机的特性需要能够覆盖被测电机输出特性,即进行的性能测试实验必须能够始终保持在负载电机的正常工作范围内,由此可以模拟出被测电机可能会遇到的机械负载。但考虑到小功率电机在实际运行时,各种非线性因素会对电驱动系统产生一定的扰动,以及控制器的控制参数选取不当的问题,会对电机产生一个瞬时很大的冲击,这个冲击一般会造成瞬时相电流达到额定值的数倍左右,甚至更高[5]。由此,除了需要保证负载电机能够满足被测电机正常工作状态的负载需要,也必须能够抵消被测电机的瞬时冲击[6]。因此,考虑到负载电机的功率覆盖范围,以及测试平台的安全性,选择的负载电机功率应在2 kW左右。

1.2 负载选择

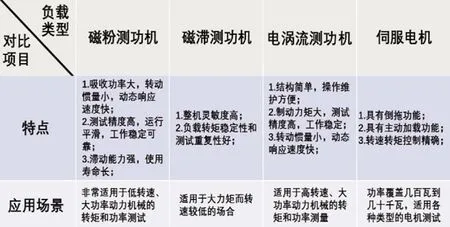

通常,在电机测试实验中的负载部件有几个比较常见的选择,其中包括磁粉测功机、磁滞测功机、电涡流测功机以及伺服电机等[7]。每种负载部件都有不同的工作原理及特性,经过广泛调研,对这几类负载的技术特点以及应用场景进行简单的对比介绍[8-10]。如图1所示。

图1 不同类型负载特性对比

根据对比可知,各类测功机在特定条件下具有良好的性能,伺服电机凭借闭环控制的优势,可以提供精确的输出控制,同时适用的范围也相对较广[11]。虽然伺服电机在价格方面相对来说比较高,但考虑到对于电机的各种测试条件比较严格,并需要保证测试平台的可靠性与扩展性,对磁粉测功机、磁滞测功机、电涡流测功机以及伺服电机的各项优劣点进行综合对比,伺服电机具有适应性强、闭环控制精度高等其他各类测功机所不具备的优势,因此伺服电机更适合本文所设计的小功率电机测试平台,故负载电机选用伺服电机。

2 实验平台整体结构方案设计

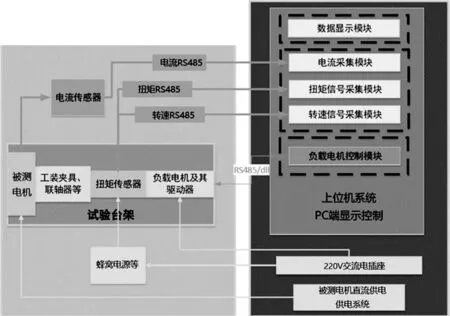

经过初步设计,电动汽车小功率电机测试平台主要包括被测电机、负载电机、负载电机控制器、各类传感器(电流、转矩、转速)、数据采集模块、上位机控制系统、交直流电源等,设计的测试平台框架如图2所示。

图2 测试平台设计方案

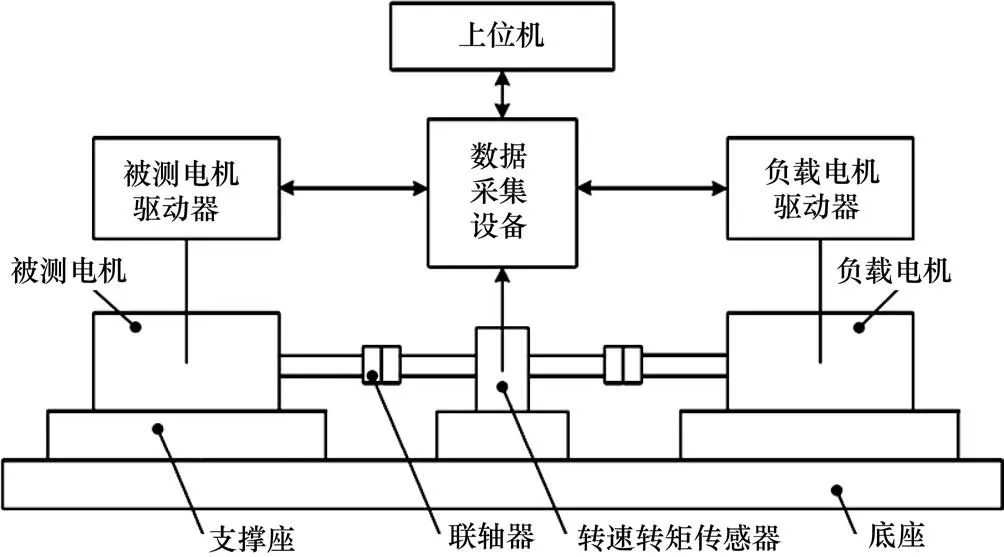

整个测试平台通过电网供电,负载电机(即伺服电机)由负载电机控制器控制调节,被测电机与负载电机采用对拖的形式进行连接,两电机的输出轴相对连接,中间部分安装有转矩转速传感器,测定电机的实际输出转速与转矩。在PC端的上位机控制面板可以调整伺服电机运转模式,并且能够给定电机转速转矩指令。上位机通过RS485 通信方式与转矩转速传感器进行数据传输,RS485 通信方式具有传输速率快,挂载节点多等优势,由RS485 采集的转矩转速信号能够在上位机界面准确显示。伺服电机控制器与上位机采用CAN总线通信方式,CAN 总线具有传输速率快,抗干扰能力强等优点,因此在工业控制中作为主要的通信方式。CAN 总线将上位机的转速或转矩指令信号传递至伺服电机控制器,电机控制器再通过FOC 控制方式来调整电机转矩、转速的输出。转矩转速传感器将其测定的结果传输到上位机的数据采集模块中进行相关数据的处理,最终将结果直观地表示在上位机显示面板上。图3所示为实验平台整体结构方案。

图3 测试平台整体结构

3 小功率电机测试平台的搭建

在本文第2 节中已经确定了测试平台的整体结构方案,电机测试平台采用了电机对拖的形式。接下来将对平台所需的硬件设备进行对比选择。

3.1 负载电机选择

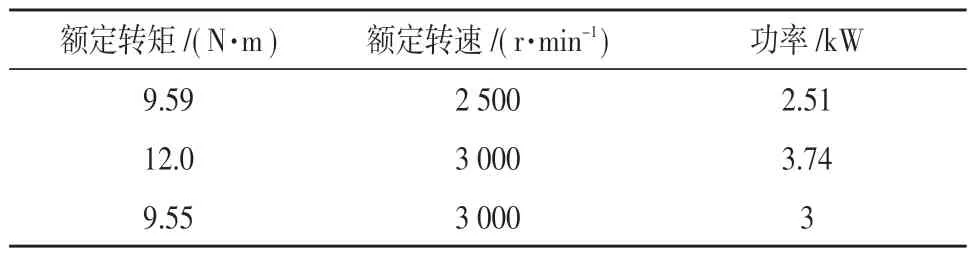

本文设计的小功率电机测试平台面向的是额定功率在1 kW以下的电动汽车用电机,经广泛调研,汽车用的小功率电机额定转速一般在3 000 r/min以下,以2 000 r/min为主,极限工况下可达到6 000 r/min。因此,为保证模拟被测电机的工作负载,负载电机的特性曲线必须能够完全覆盖被测电机的特性曲线。在此,根据文献,选择的安全系数K=1.5[12-13]。以此系数为根据,通过计算可以得到负载电机所需克服的转矩为2.4~7.2 N·m。

利用式(1)可以计算出伺服电机额定功率约为1.78 kW。根据伺服电机最大额定转矩7.2 N·m,以及额定功率1.78 kW进行初步挑选,结果如表1所示。

表1 负载电机选型

对比上述几种伺服电机,可以看出,第一个伺服电机的各项参数均能较好地满足本文测试平台的性能参数需求。图4所示为该型电机的特性曲线,该伺服电机在转速为2 000 r/min时的连续转矩能够达到10 N·m,峰值转矩下的转速达到6 000 r/min,由图可知其满足了小功率电机测试的基本需求。

图4 伺服电机转矩转速特性

3.2 转矩转速传感器选择

在电机测试过程中,测量负载电机的实际输出转矩、转速、功率等,需要通过安装在电机间的扭矩转速传感器读取相关物理量。经过广泛的市场调研,选出如表2所示的几类转矩转速传感器。由表可知,量程为20 N·m 传感器的精度偏低,其最高转速12 000 r/min 相对需求6 000~8 000 r/min 而言过大。在前一节里,已经确定测试过程中的最大转矩不会超过10 N·m,因此,综合考虑成本与精度因素,最终选择第一个转矩转速传感器。此外,考虑到该型传感器采用RS485 通信,方便使用LABVIEW与其进行信息的交互。

表2 转矩转速传感器选型

3.3 实物平台搭建

前几节叙述了电机测试平台各个部件的选型工作,下一步将进行平台各个部件的安装装配。考虑到机械加工误差以及人工装配时的误差,在安装这些部件的过程中必须不断调整,以确保整个对拖系统同轴度等的精度要求。如图5~6 所示为整个永磁同步电机实验研究平台硬件结构部分的三维设计装配效果图以及最终的实物图。

图5 测试台架3D图

图6 测试台架实物

4 测试平台调试与功能实现

4.1 转矩转速传感器调试

测试平台选用的转矩转速传感器使用了RS485 通信模块,采用Modbus RTU协议,具有双通道输出,同时可以传输转矩与转速信号。

RS485 属于串口通信,串口通信的工作方式是通过串行的方式按位(bit)发送及接受字符,这种方式相对并行通信方式来说会慢一些,但节省了数据线。串口一般使用ASCII码字符传输数据,通常来说每个字符除了8位数据位外,还有1位起始位和1位停止位,共10位,有时也要考虑奇偶校验位。

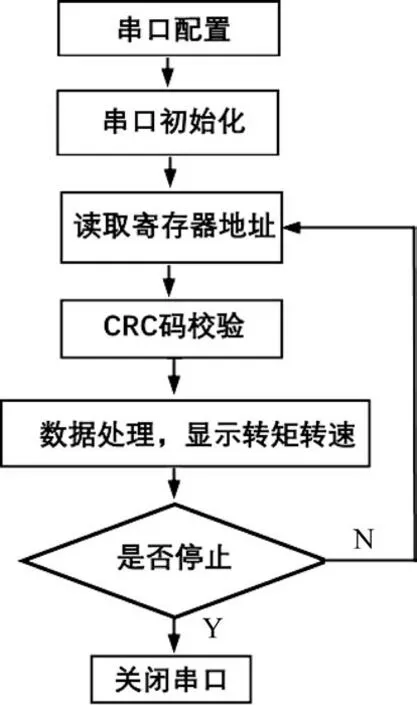

本次上位机系统的编写采用的软件是LABVIEW,LAB⁃VIEW具有成熟的串口驱动底层,为用户提供了便利的API接口,因此利用软件包含的底层驱动,就可以使用LABVIEW对串口进行收发操作。如图7所示为LABVIEW进行串口通信的程序流程图,图8所示为LABVIEW串口通信程序框图。

图7 串口通信流程

图8 串口通信程序

4.2 伺服电机调试

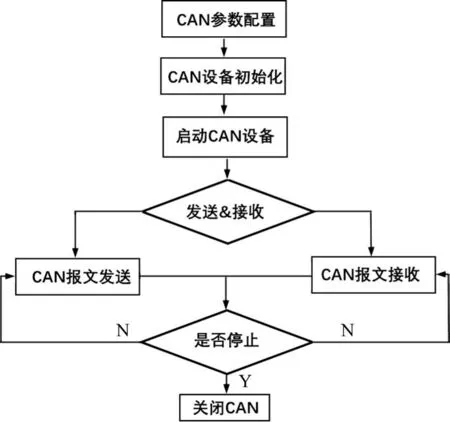

测试平台使用的伺服电机控制器支持以太网TCP/TP 协议,同时也支持工业现场总线CAN 通信。上位机使用LAB⁃VIEW 软件编写上位机系统的伺服电机控制系统,通过CAN通信实现对伺服电机的控制,CAN通信示意图如图9所示。

图9 驱动器CAN通信

根据伺服电机控制器的CAN通信协议,每一帧CAN数据包通过过程数据对象(PDO)来进行实时的数据通信。PDO分为两种类型,即传输PDO(TPDO)和接收PDO(RPDO),通过TPDO可以将数据从控制器传至上位机的控制系统,而使用RPDO 则可以让控制器接收从上位机控制系统中发出的数据。

利用PDO进行数据实时传输时,需要发送CAN报文,每一帧报文其中包括了11 位的COB-ID、控制字节、对象In⁃dex、子索引号以及4 个字节的数据内容。其中11 位的COB-ID分为两个部分,第0~6位表示模块ID,也就是可以将数字1~127设置为控制器的站地址。COB-ID的第7~10位是功能代码,这4 位的二进制数规定了CAN 总线传输过程中报文的优先级。

PDO 的对象定义了各个指令的含义,通过改变这些定义对象的值可以实现想要实现的功能。对象Index的存放是按照先低字节后高字节的存放顺序。例如,在对象字典中6041h的定义为查询控制器的状态,此时想要查询驱动器的状态则可以通过CAN 总线发送帧ID 为603,数据内容为40 41 60 00 40 00 00 00的报文。

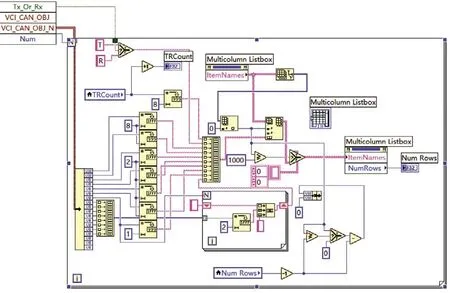

为了在上位机上清晰地显示发送或接收的CAN 报文,并优化逻辑操作,因此需要设计一个能够储存CAN报文的数据簇,并在LABVIEW中建立一个表格,表格的每一行都可以存放一个帧的所有结构,也即其中间包括有序号、传输方向、传输帧COB-ID、控制字节、对象Index、数据长度、数据内容等等,程序框图如图10所示。

图10 CAN报文解析程序

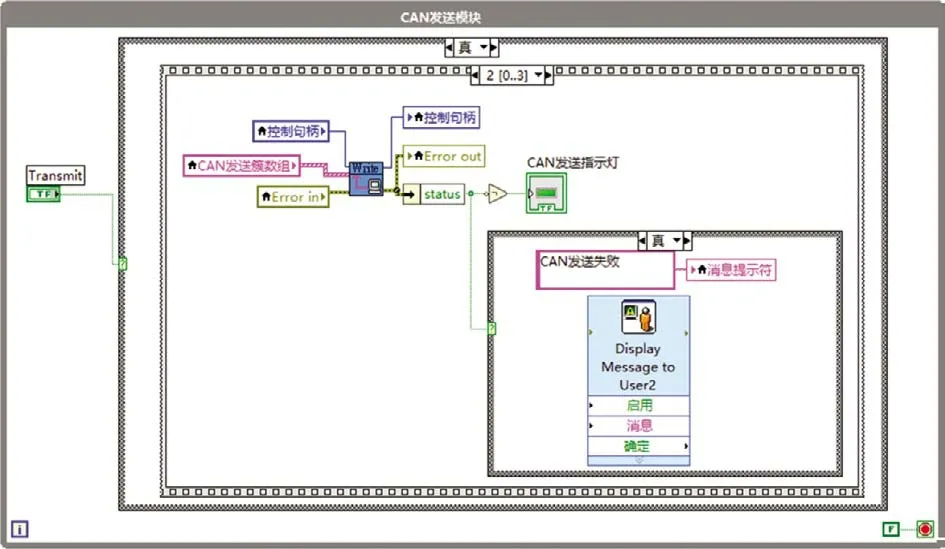

上位机系统与伺服电机控制器之间采用CAN 卡进行连接,CAN 卡通过PCI插槽与PC连接,CAN 卡具有2 个CAN 通道。通过在LABVIEW 中调用CAN 卡的底层驱动函数库,能够实现上位机与电机控制器的CAN通信,上位机中CAN通信的配置流程如图11~12所示。

图11 CAN通信流程

4.3 上位机界面

本节为电机测试平台编写了上位机系统的主程序,将第4.1节的转矩转速传感器串口模块以及伺服电机控制模块进行了整合,将其中需要的指令操作简化,并设计了相应的人性化操作显示界面。

图12 CAN通信程序

上位机系统需要实现的功能主要包括读取转矩转速控制器的转矩、转速测量值以及对负载伺服电机的驱动控制。根据此需求,设计的上位机系统界面如图13所示。

图13 测试平台上位机界面

此界面中包含了4 个主要模块,包括系统主面板、通信配置面板、电机控制面板以及数据采集显示面板。

(1)主控面板可以对实验台的启停进行控制,并设有紧急停止按钮。

(2)通信配置面板可以配置RS485 串口及CAN 的通信参数,通信必须配置正确才可以启动实验台。

(3)电机控制面板在点击实验台启动按钮后才会出现,防止误操作。在此面板中可以对伺服电机的工作模式进行选择,可以以脉冲、周期脉冲以及连续输出3种输出模式输出想要的转速及转矩指令。

(4)数据采集显示面板可以显示转矩转速传感器采集的转矩及转速数据累计历史图象,同时在下方还有实时显示最近10 s 内的数据细节图象,通过拉动下方的蓝色位置条可以随时查看转矩、转速图中的任意10 s内的细节。

4.4 控制功能实现

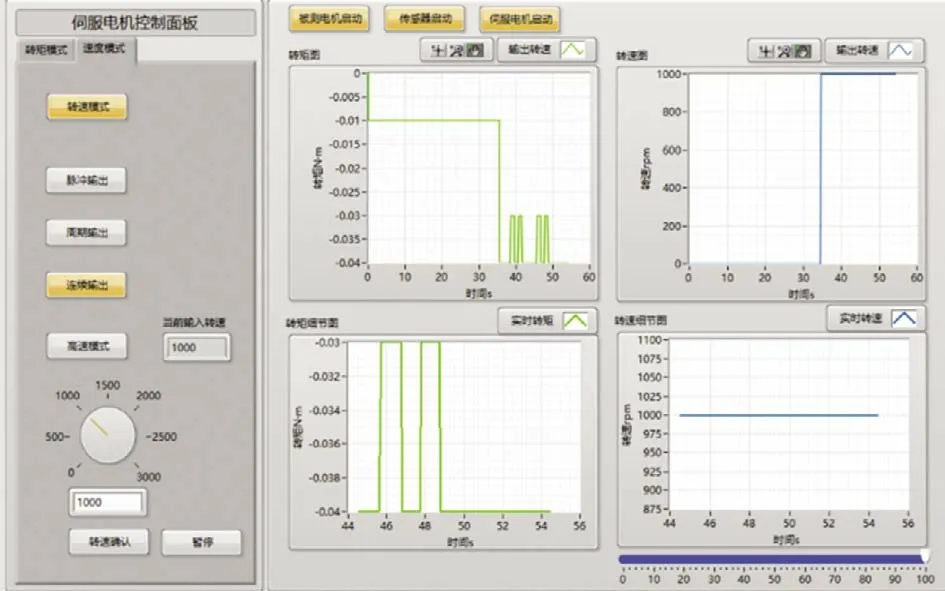

首先验证负载伺服电机的转速控制功能。通过电机控制面板输入连续转速值,设定为1 000 r/min,点击确认按钮,这时可以看到数据采集面板显示出了相应的转速图象,如图14所示,从细节图可以看出,转速误差非常小,证明测试台架具有良好的转速控制能力。

图14 上位机转速采集

接下来验证负载伺服电机的转矩控制功能。验证转矩功能时需对伺服电机加一个恒定负载,以抵消伺服电机转矩,通过伺服电机控制面板输入连续转矩值,设定为1.14 N·m,可以看到数据采集面板显示出了相应的转矩图象,如图15所示,从图可知,转矩误差非常小,分布在-0.06~0.04 N·m,证明测试台架具有良好的转矩控制功能。

图15 上位机转矩采集

5 结束语

本文基于通过对电动汽车小功率电机测试平台的测试需求分析,设计了测试平台的整体方案,搭建了测试平台的硬件与软件系统,并编写了能够控制测试平台的上位机系统,为小功率电机测试研究提供了较完善的实验环境,总结如下。

(1)本文根据电动汽车小功率电机的技术特点和实验研究要求,设计了电机测试平台的总体方案。

(2)基于测试平台的整体方案,选择并对比了各个模块所需的硬件设备,对负载电机及传感器等进行了选型。并根据选择的设备,综合平台的整体结构方案,设计并搭建了整个平台的硬件系统。

(3)完成了测试平台的数据采集及控制功能模块的程序编写,并将各个模块有机的组合,协同工作,实现了测试平台的控制及数据采集功能,实验结果表明,转矩范围在0~10 N·m,转速在0~8 000 r/min 范围内时,测试平台的稳定运行,测试精度能够达到0.1%,满足实验要求。同时上位机具有良好人机交互的平台操作界面,为电机实验研究提供了较好的环境和条件。