工程机械厚板高强钢D-Arc高效焊接工艺

2021-08-28谭星倪川皓江亚平

谭星, 倪川皓, 江亚平

(中联重科股份有限公司,国家混凝土机械工程技术研究中心,长沙 410013)

0 前言

随着现代工程机械的大型化、高承载的发展,高强钢厚板焊接的应用越来越普遍,在一些关键焊缝中,很多厚板焊缝要求无裂纹、未焊透等缺陷。目前行业中大多采用常规气体保护焊多层多道焊接,不仅焊接效率低下,而且焊接材料消耗量大、焊接变形大等缺点[1-3]。为了提高焊接效率,近年来相关学者提出了许多高效焊接方法[4-7],但这些方法都存在一些固有的缺点,比如工艺要求严格,设备价格昂贵,装配精度要求较高,焊接稳定性较低等。文中采用厚板高效焊接新技术——D-Arc深熔弧,可大幅度提高厚板焊接效率、降低生产成本,具有非常好的推广应用价值。

工程机械大多采用屈服强度为690 MPa及以上的超高强钢,其碳当量高、淬硬倾向大,容易产生冷裂纹,同时热影响区的马氏体组织在焊接热循环影响下容易软化,因此超高强钢板焊接对温度比较敏感,目前常规气保焊的焊接电流多控制在300 A以内[8-10]。因而对于300 A以上大电流的潜弧式电弧在超高强钢焊接中需要开展工艺分析。

1 潜弧式D-Arc高效焊接原理

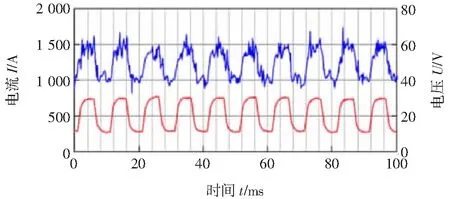

D-Arc焊接是通过精密波形控制实现大电流、高稳定性的MAG潜弧式弧焊。采用大容量焊接电源并联输出大电流、高负载电压(图1),其最高输出电流可达650 A,最大送丝速度可达30 m/min,同时研发了相对应的高速稳定的送丝装置和大电流的水冷焊枪。D-Arc通过采用电压幅度控制,在低电压区间和高电压区间反复进行周期性的波形控制(图2),从而在大电流中产生2种熔滴过渡方式(大熔滴过渡/旋转射流过渡),能同时得到大的熔深与稳定的潜弧式电弧。

图1 D-Arc高效焊接系统构成

图2 D-Arc电压幅度控制

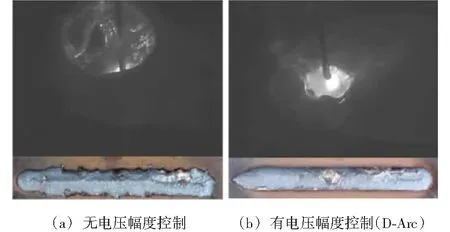

图3a为焊接电流570 A、电弧电压为48 V、直径为1.2 mm焊丝的常规气保焊的电弧和焊缝外观,可以观察到无电压幅度控制的常规气保焊在如此高的电流电压下熔池晃动、极不稳定,焊道不均匀且有大颗粒飞溅。图3b为有电压控制的D-Arc焊接在同样电流电压和焊丝条件下电弧和焊缝外观,可以看到D-Arc焊接电弧稳定,焊道均匀整洁,无明显飞溅的痕迹。

图3 有无电压控制的电弧及焊缝外观

2 试验方案

2.1 试验材料

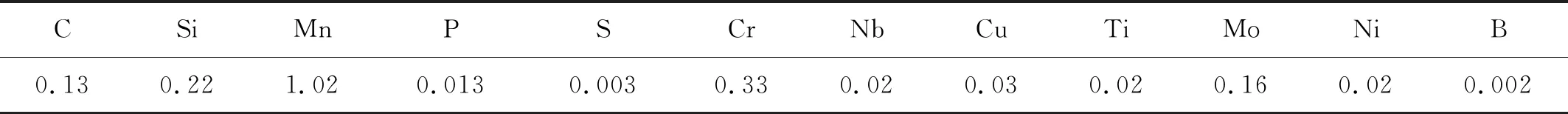

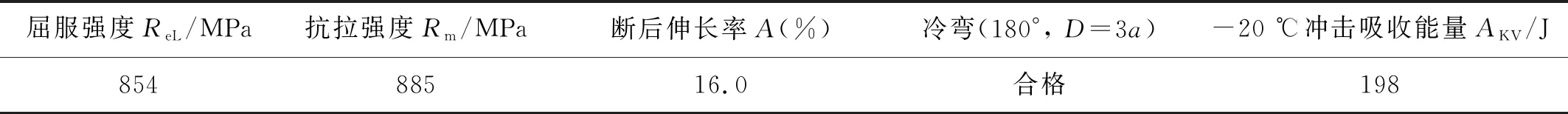

选用某钢厂生产的屈服强度为690 MPa的型号为Q690D的高强钢板作为研究对象,化学成分和力学性能分别见表1和表2。焊接材料选用低匹配的气体保护焊实心焊丝,型号为CHW-70C,直径为1.4 mm。采用熔化极混合气体保护焊接(GMAW焊),保护气体为80%Ar+20%CO2。

表1 Q690D钢的化学成分(质量分数,%)

表2 Q690D钢的力学性能

2.2 试验坡口和试验参数

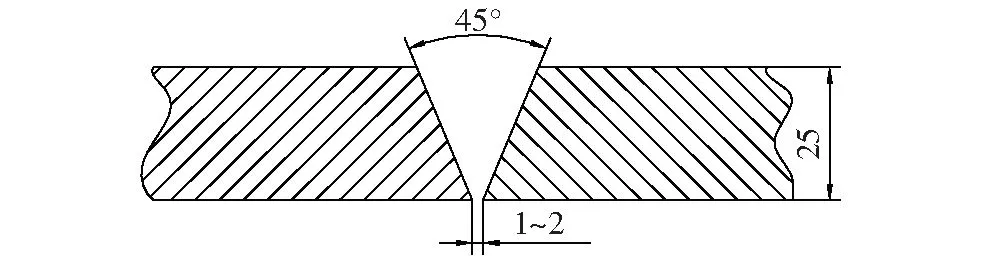

选用25 mm板厚做对接焊试验,双边45°坡口、无钝边、间隙为2~3 mm,背面粘贴陶瓷衬垫。对接示意如图4所示。

图4 板厚25 mm对接焊坡口

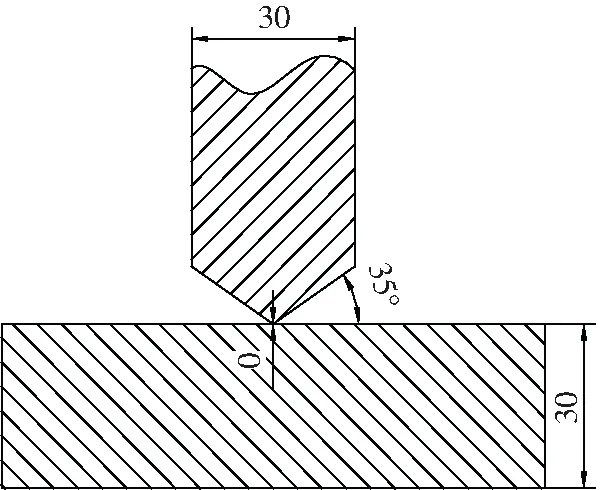

选用30 mm板厚做T形角接试验,立板开对称35° K形坡口、无钝边、无间隙,T形接头的示意如图5所示。

图5 板厚30 mm T形角接坡口

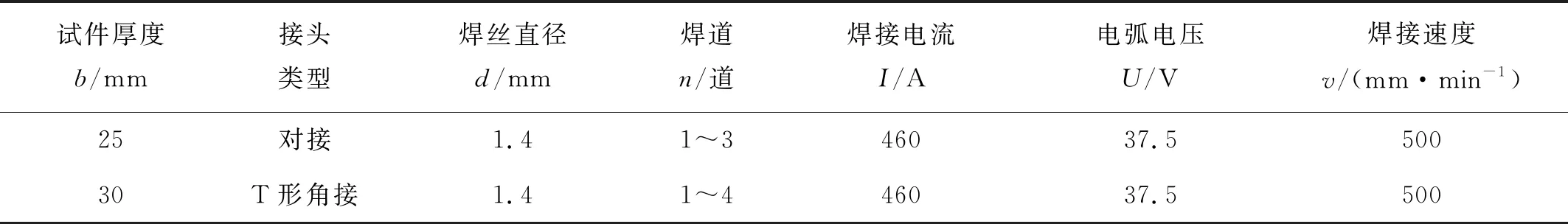

25 mm板对接焊为水平位置焊接,3层3道焊接。30 mm板T形接头为双面4层4道焊接。焊前均不预热,层间温度控制在150~200 ℃。焊接参数见表3。

表3 焊接工艺参数

3 试验结果与分析

3.1 焊缝成形分析

对接焊缝没有出现常规大电流下易出现的成形不良、咬边缺陷;侧壁间及层间也熔合良好,只是仍存在少量的气孔缺陷,能够满足工程应用需求。25 mm板厚3层3道完成焊接,得到良好的背部渗透,与常规气保焊焊接方法相比,焊接道数减少1/3以上,焊接效率大幅度提高的同时,减少了背部清根、补焊工作量。

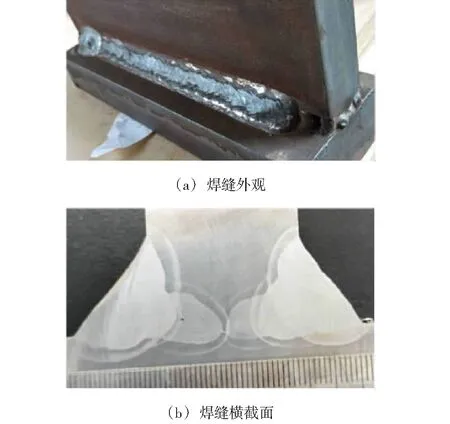

图6 对接焊缝成形

T形角接焊缝总体焊缝成形较好,30 mm板厚开35°坡口双面4层4道焊接,焊接道数比常规气保焊少1/3以上,效率提升1倍以上,且大电流下无成形不良、咬边缺陷,且熔深较大,根部仅少量未熔合,能够满足工程应用需求。

图7 T形接头焊缝成形

3.2 显微组织

焊后沿焊缝横截面取样,经磨制、抛光、腐蚀后,通过金相显微镜观察焊缝横截面的金相组织。母材、焊缝及热影响区的组织如图8所示。从图8a中可以看到Q690母材其组织绝大部分为细小马氏体+珠光体。经焊接后,焊缝组织为白色长条状及块状铁素体+粒状贝氏体,未见到马氏体组织,如图8b所示。可见低匹配的焊丝加上较大的热输入,焊缝的淬硬性会降低很多。热影响粗晶区由于该区域在奥氏体化温度以上停留时间比较长,导致奥氏体晶粒严重长大,在随后的冷却过程中形成晶粒较为粗大的过热组织,热输入越高,冷却速度越慢,晶粒越容易长大,从图8c中可观察到组织为多变形马氏体形态的回火索氏体组织+少量上贝氏体,晶粒组织有所粗化,但相对常规气保焊的低热输入焊接,未见明显异常。热影响正火区的组织则为较细的铁素体+少量细珠光体。从这些显微组织中,可以看到,虽然D-Arc焊接电流比较大,热输入较高,但焊缝、热影响区均未出现晶粒异常粗大等影响材料性能的组织。

图8 焊缝显微组织

3.3 力学性能测试

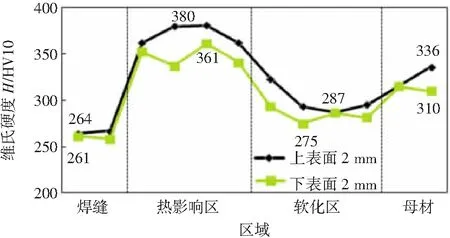

采用维氏硬度仪对焊接接头不同位置进行显微硬度测试,测试位置分别为两侧母材、两侧热影响区及焊缝位置。试验参照GB/T 2654—2008 《焊接接头硬度试验方法》进行。硬度测试点的位置选为距上下表面2 mm处,从焊缝开始一直到母材,在热影响区每间隔1 mm打一个硬度点。硬度试验能通过焊接接头各区域硬度值间接判断其强度、塑性及抗裂性能等。焊接热影响区的硬度主要取决于其母材化学成分和冷却速度。图9为Q690高强钢D-Arc焊接接头的显微硬度测试结果。从图9可以看到焊缝、热影响区至母材的维氏硬度呈现出低到高再下降再升高趋势。焊缝区因低配焊丝和存在较软的铁素体组织,因而显微硬度不高。热影响区因高温停留时间长,晶粒组织粗大,因而此处显微硬度最高,最高硬度值比母材平均硬度值高18%左右,在可接受的范围内。热影响区和母材之间还存在软化区,软化产生的原因是焊接热循环中,热影响区温度范围处在回火温度和Ac1之间的区域,相当于受到了二次回火作用,强度和硬度降低,造成局部的软化[11]。该软化区相对较宽,最低硬度比母材平均硬度低14%左右,在可接受的范围内。

图9 焊缝显微硬度测试结果

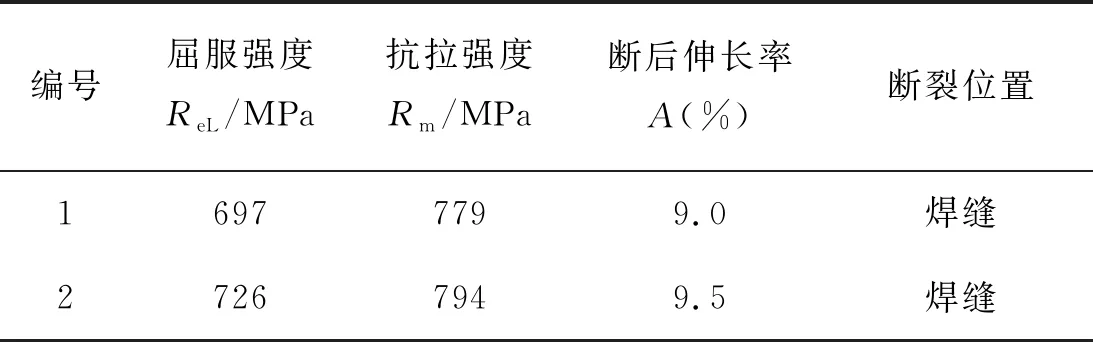

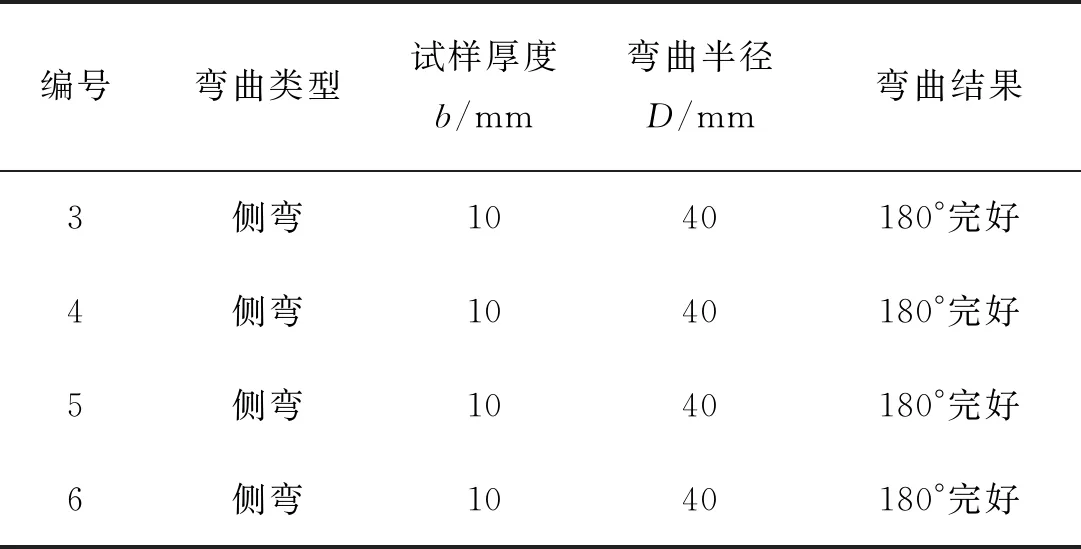

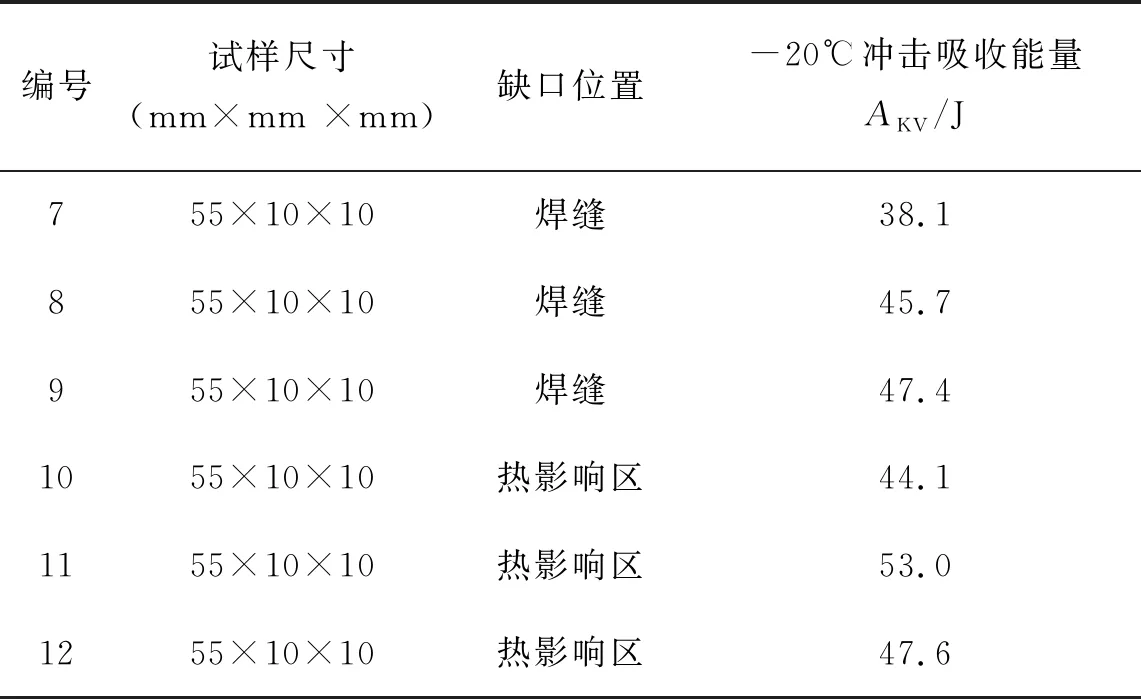

按照GB/T 2650—2008《焊接接头冲击试验方法》、GB/T 2651—2008《焊接接头拉伸试验方法》及GB/T 2654—2008《焊接接头硬度试验方法》分别进行焊接接头冲击、拉伸及硬度试样的制备,焊缝金属冲击缺口开在焊缝中心,热影响区冲击缺口开在熔合线外1 mm处。力学性能试验结果见表4~表6。可知,2个试样的屈服强度均大于690 MPa,抗拉强度均大于760 MPa,达到设计要求的强度值。4组侧弯试样在4倍板厚的弯曲半径下,180°弯曲都完好。冲击韧性上,焊缝的平均冲击吸收能量为43.7 J,热影响区的平均冲击吸收能量为48.2 J。随着焊接热输入增加,焊缝金属及焊接过热区组织晶粒变粗,这些因素会影响焊接接头冲击韧性。但焊缝和热影响区的最低冲击吸收能量和平均冲击吸收能量都高于标准要求的-20 ℃下27 J。可见,D-Arc焊接试样的拉伸、弯曲和冲击的力学性能均是合格的。

表4 拉伸试验结果

表5 弯曲试验结果

表6 冲击试验结果

4 结论

(1)D-Arc焊接通过精密波形控制实现大电流、高稳定性的潜弧式弧焊,不仅熔敷效率高,且熔深大、飞溅少、成形美观。

(2)在Q690D高强钢厚板25 mm对接接头和30 mm T形接头中,相对于常规气保焊,D-Arc焊接道数减少1/3以上,焊接效率提升1倍以上,熔深大、焊缝成形美观,减少了背部清根、补焊工作量。

(3)Q690D高强钢在D-Arc焊接大电流下,焊缝及热影响区的显微组织良好,没有出现异常粗化,热影响区的最高硬度和软化区的最低硬度均无异常,在可接受的范围内。拉伸、弯曲、冲击的力学性能测试均合格。