城轨车辆制动单元及阀类智能化检修产线应用研究

2021-08-27李继松焦高军王海涛姚娟娟杜剑宇王超恒

李继松,焦高军,王海涛,姚娟娟,杜剑宇,王超恒

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.北京市地铁运营有限公司 地铁运营技术研发中心,北京 102208;3.地铁运营安全保障技术 北京市重点实验室,北京 102208)

1 概述

轨道交通运营里程和检修相关业务量不断扩大,现阶段地铁车辆检修过程缺乏信息化、自动化、智能化手段,存在检修过程质量追溯困难、缺少智能防呆防错手段、检修数据共享程度低、缺少即时的预警信息提示、缺少现场检修详细数据上传等问题,由于这些问题使得检修过程不能全过程管控,从而导致检修完的部件存在返工再修的问题,影响检修质量和车辆运营需求。

车辆部件检修质量和效率对保证车辆运行寿命、提高车辆运营效率、降低车辆运营故障率起到关键作用,传统的检修模式已不能满足智能化需求,越来越多的地铁车辆段及轨道交通行业相关的厂家进行了智能化生产检修模式的探讨。城轨车辆单元制动器及阀类智能化检修产线(以下称“智能检修线”)能够对整个部件检修进度进行可视化管控,制动系统作为车辆运行保证的关键系统之一,对其检修模式进行智能化规划设计成为必然趋势。

通过城轨车辆制动单元及阀类智能检修产线的应用研究解决传统检修模式的业务短板,加入自动化、信息化手段,实现检修流程的作业过程追溯和质量追溯,提高装配效率和装配质量;将传统的工单派发和物料领取流程进行信息化建设,实现整个检修工单和物料清单领取的过程追溯,包括质量互检、维修数据确认、进度管控等信息,逐步改进车辆部件检修质量追溯手段,提高自主化维修的效率,提高检修部件的装配质量,降低车辆部件的检修成本。

2 产品用途

智能检修线用于城轨车辆制动单元及城轨车辆阀类的分解、清洗、检查、组装、试验全过程。智能检修线采用电动扭紧技术和自动控制技术,能够减少单元制动器及阀类组装过程中人为的干预因素,精确控制扭矩;采用流水线实时传送检修部件到各个分解组装工位,实现部件自动流转;采用智能配送物流托盘,实现物料装配信息追溯及物料齐套性检查防错;采用条码和射频识别、数据库等技术,实现全检修过程数据实时记录,建立检修部件的电子履历;采用可视化防误系统,实现检修工艺动态指引,提高装配质量。智能检修线实现智能检修管控系统的平台搭建,完成人员管理、工单管理、进度管理。通过在检修班组设置信息化管理终端,完成检修任务分配;通过在不同检修区域设置人员识别终端,实现检修进度管控;通过在检修车间设置检修任务显示终端,实现车间检修任务可视化;通过对生产作业数据的实时记录及科学的数据分析统计,实现生产现场透明化,实现科学排产和实时质量控制,达到组装作业标准化的目标。

3 产品架构

3.1 系统架构

系统架构可分为五层,分别是展示层、应用层、操作层、控制层和现场层。图1为系统架构图。

图1 系统架构

展示层:由企业的生产检修计划等信息化系统所构成,实现企业生产检修的整体管控,实时展示生产线的进度信息等。

应用层:由检修线的生产管理系统所构成,主要包括检修线所涉及的人员、工艺设备管理等。

操作层:由踏面制动单元检修的各个子工序构成,连接踏面制动单元检修的整个过程。

控制层:是整个系统的核心控制层,主要由可编程逻辑控制器(PLC)、数据采集与监视控制系统、人机交互(HMI)系统等组成。

现场层:是踏面制动单元检修的设备层,主要由试验台、电动扭力扳手、扫码枪、车间电子显示系统等设备组成。

3.2 网络架构

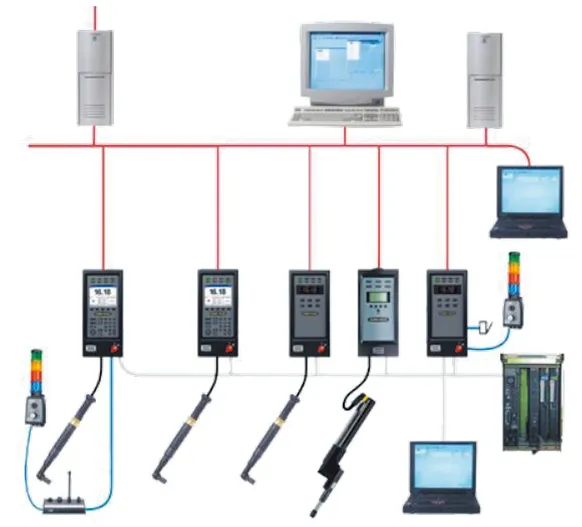

图2为网络架构图,主要包括现场层网络、数据服务器、接入交换机、无线AP、系统应用服务器、PLC等,可以实现智能化检修产线的信息传递,实现检修过程信息采集进度监控等,从而实现检修全过程控制。

图2 网络架构图

4 总体布局

根据用户现场调研,检修线占地面积为26 000 mm×8 000 mm,检修线(图3)按照U形设计原则,部分采用流水线形式设计,主要包括阀类检修间(包含阀类检修工作台和试验台)和制动单元智能化检修线,检修线包含待修品存放区、拆解工作区、清洗区、检修工作区、组装工作区、试验区、合格品存放区、物料存放区。 通过在各个工位按需配置软硬件系统的实施,实现检修全过程可控,从而提高装配质量和检修效率。硬件系统包括智能传送系统、智能扭矩系统、智能可视化系统、智能防误系统,软件系统包括基础数据、工单管理、生产管理、计划管理等功能模式。

图3 总体布局

5 硬件系统

5.1 智能传送系统

智能传送系统(图4)用于制动单元拆解后、组装前各零部件存放托盘在工作台间的流转。智能传送系统分为垂直换向动力滚筒线和动力滚筒线两种设计。垂直换向动力滚筒线用于将托盘从工作台侧边输送到动力滚筒线,动力滚筒线用于托盘在工作台背面各工作台之间的输送。

图4 智能传送系统

5.2 智能扭矩系统

智能扭矩系统(图5)用于制动单元及停放缸组装工位的自动打扭矩作业,实现精准扭矩控制,提高装配质量。智能扭矩系统由控制器、电动扭力扳手、吊装工装等组成。智能扭矩系统具有以下功能:(1)能够实现扭矩精确控制。扭矩控制系统能够按照工艺要求对紧固螺栓进行扭矩控制、角度控制和转速控制,防止出现扭矩过大、过小的情况,提高产品质量管控能力。(2)实时记录扭矩数据。扭矩控制系统能够实时记录扭矩曲线和合格/不合格数据,并能够联网传递到数据库中去。(3)螺栓数量的防误。扭矩控制系统能够设定螺栓的数量,自动判断工序中是否按照设定数量进行操作,并能够将异常信息传递给信息控制系统。(4)质量检测功能。控制系统能够根据打扭矩的结果判断是否放行到下一工位。

图5 智能扭矩系统

5.3 智能可视化系统

智能可视化系统(图6)主要分为3层,包括工位级智能操作引导子系统、车间级电子看板、远程监控。工位级智能操作引导子系统通过触摸屏动态显示组装步骤,对操作者进行操作指引,若操作者未按照规定工序进行安装,智能工艺指引系统则进行警告,并停止安装步骤,禁止操作者进行下一步的工艺步骤。现场根据工位设置要求配置车间检修线看板、工位电子看板、车间进度显示大屏等硬件进行可视化系统的搭建。

图6 智能可视化系统

5.4 智能防误系统

智能防误系统(图7)主要采用光电传感器技术、自动识别技术、扭矩自动控制技术等对物料、工艺、工序、工装工具等进行防误。现场根据作业工艺指导书要求配置电动扭力扳手及相应控制器、射频控制系统等硬件实现智能防误。在组装工位通过可视化看板指导,系统根据工艺要求自动下发扭矩值至电动扭力扳手,打扭矩作业完成后扭矩值自动上传至作业记录过程中,实现智能扭矩防误,提高装配质量和效率。通过射频控制系统实现检修过程信息记录和传递,实现部件的检修电子履历建立。

图7 智能防误系统

6 软件系统

软件系统(图8)能够实现整个检修线的作业工单管理、物料工单管理以及车辆检修进度可视化管理,实现踏面制动单元智能检修线的自动化、信息化、数字化、可视化管理。

图8 软件系统

6.1 基础数据

主要对系统中重要的信息数据进行管理,包括信息的查询、添加、删除、修改以及其他设置。基础数据维护后提供业务功能进行使用。

6.2 工艺管理

对生产中工艺配方指导和工艺路线进行信息管理,维护每个工序中工作步骤以及每个工作步骤的具体操作指导。

6.3 生产管理

管理生产中的生产订单计划,每个计划需要审批,审批通过后的订单根据工艺路线中的工序拆分工单。可以对生产订单执行实现暂停和执行控制。每个产线只能有一个在执行的订单。

6.4 工单管理

展示已经审批通过的生产订单以及工序工单。

6.5 可视化

工位端用于工单的领取查询、统计分析、作业指导,大屏展示界面主要对检修线的检修实时状态进行监控,显示当前检修线的计划、进度、异常等情况。图9为可视化看板。

图9 可视化看板

7 结束语

通过对智能检修线的应用研究,将智能检修管控系统得以实施,可以不断提高车辆检修质量控制,提高检修效率,降低检修成本,实现智能管理、智能检修,能够将传统的检修模式改为智能化检修模式,对车辆段开展智能检修新模式试点示范具有带头作用,可围绕检修、管理等先进手段、经验进行移植、推广。