一种旋转扭矩校准装置的测量不确定度评定

2020-09-10陈明连倪晋权倪昔东

陈明连 李 江 倪晋权 倪昔东 李 涛

(上海船舶设备研究所,上海 200031)

1 引 言

扭矩参数是动力系统中的重要参数[1]。对于各动力设备,譬如汽车、火车、轮船、飞机等,其动力系统中安装的扭矩测量仪或扭矩传感器工作状态都是在旋转状态下进行扭矩测量的。而在校准实验室中,扭矩传感器的计量校准基本是在静态扭矩校准装置上进行校准的。因此,存在旋转状态和静态校准之间的差异。在某些设备动力系统现场中,旋转轴上安装的扭矩校准测量设备,在旋转时有很大的旋转动态效应,其扭矩特性远远偏离于静态校准时的数据,以静代动的校准方式会造成一定的质量事故,甚至出现断轴事故[2]。目前国内外开展了一些相关的研究,研制了旋转扭矩校准装置,应用到各类旋转动力设备中。但是对于旋转扭矩校准还没有统一的校准规范,也没有统一的测量不确定度评定方法,只有各单位自己编制自己使用的企业标准。

针对上述问题,研制了一种旋转扭矩校准装置,并着重对该装置的扭矩测量不确定度评定进行了阐述,为最终制订旋转扭矩校准规范奠定基础。

2 装置组成

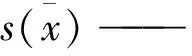

旋转扭矩校准装置的构成如图1所示。上图中所示旋转扭矩(和推力)校准装置[3],由平台、直流伺服电机、传动箱、传动箱安装座、标准扭矩传感器、波纹管联轴器、推力校准单元、电气控制装置、上位机和软件以及被校扭矩单元和被校推力单元等组成。平台为整台装置提供支撑,直流伺服电机做驱动,被校扭矩单元做负载对系统扭矩进行加载。标准扭矩传感器经过静态校准和转速特性校准后作为标准器具串接到轴系中,为装置提供标准扭矩数据。推力校准单元作为标准器具,为校准推力提供标准推力数据,本文不讨论装置中推力校准相关内容。

图1 一种旋转扭矩校准装置Fig.1 One type of rotation torque calibration machine

3 装置电控原理

通过电控柜集成控制元器件,结合伺服电机、控制器等对系统扭矩、转速进行控制。电控柜内采用模块化设计,将控制的电气元件都安装在柜内,有效防止信号的干扰和被干扰。控制柜内包含两台直流调速控制器,可编程控制器(PLC),以及空开、熔断器、滤波器、设备安全继电器等元器件。

直流调速控制器采用西门子6RA80系列,扭矩加载驱动侧直流调速控制器采用转速控制模式驱动直流电机旋转,与速度编码器的反馈构成闭环转速控制系统,扭矩负载驱动电机直流调速控制器采用转矩控制模式,与标准扭矩传感器的反馈构成闭环扭矩控制系统[4]。

4 测量不确定度评定

4.1 测量模型

进行测量不确定度评定,需要建立测量模型或测量函数。测量模型是测量中涉及的所有已知量间的数学关系[5]。通过对校准装置结构和扭矩测量影响因素的分析,校准装置的测量原理是将标准扭矩传感器数值与被校动力仪内部扭矩测量单元扭矩数值进行比较,从而对动力仪扭矩进行校准,因此本装置扭矩校准的测量模型为

M=T(E,Δ,R,δ,fr,S)

(1)

式中:M——动力仪扭矩示值,N·m;T——标准扭矩传感器示值,N·m;E——标准扭矩传感器误差;Δ——读数分辨率;R——装置扭矩测量重复性;δ——轴系同轴度;fr——轴系摩擦扭矩;S——标准扭矩传感器转速。

这些因素分别会引入测量不确定度分量,其中E、R、S引入的不确定度分量为A类,Δ、δ、fr引入的不确定度分量为B类。

4.2 不确定度分量的评定

4.2.1 标准扭矩传感器静态误差引入的不确定度分量

为了计算标准扭矩传感器误差E,需要将标准扭矩传感器安装到静态扭矩标准机上进行校准。图2为200N·m扭矩标准机。

图2 200N·m扭矩标准机Fig.2 200N·m torque standard machine

标准扭矩传感器与扭矩标准之间采用光轴法兰和液压抱闸联接,而不采用键连接,可消除键连接的不同轴度和偏心的影响。200N·m扭矩标准机、液压抱闸、联接法兰和被校扭矩传感器之间的安装如图3所示。

(2)

图3 标准扭矩传感器校准联接图Fig.3 Conection diagram of standard torque transducer

4.2.2 读数分辨率引入的不确定度分量u2

(3)

式中:Tr——标准扭矩传感器的额定扭矩,N·m。

4.2.3 扭矩测量重复性引入的不确定度分量u3

装置对动力仪进行扭矩校准,扭矩测量重复性采用A类评定方法,经过6次实际测量,其引入的不确定度分量为

(4)

4.2.4 同轴度误差引入的不确定度分量u4

(5)

轴系采用工装进行对中,可以使得径向跳动小于0.05mm,同时还可以采用激光对中仪进行校核对中精度。

4.2.5 轴系摩擦引入的不确定度分量u5

轴系摩擦扭矩经过测试和修正,摩擦引入的误差可降低到最小,估计u5为0.1%。轴系摩擦扭矩测试方法为,将图1中联轴器断开,使得轴系左右分开。启动直流伺服电机,在不同速度下旋转,测得空载工况下(此时只有轴系摩擦扭矩)标准扭矩传感器的值,即为轴系摩擦扭矩值,从而在校准时将摩擦扭矩值剔除和修正。

4.2.6 标准扭矩传感器转速误差引入的不确定度分量u6

(6)

转速特性校准即将扭矩传感器安装到专门的转速特性校准装置中,在不加载扭矩的情况下,校准因转速变化扭矩传感器产生的误差。转速特性校准装置如图4所示。

图4 转速特性校准装置Fig.4 Rotate speed characteristic calibration machine

各不确定度分量之间相互独立,测试系统扭矩标准合成不确定度ucr为

(7)

ucr=0.27%

因此,扭矩测量扩展不确定度Ur为

Ur=k×ucr

(8)

Ur=2×0.27%=0.6% (k=2)

4.3 试验验证

满量程为25N·m的XX型动力仪在该装置上进行校准,标称值y0为25N·m时,校准值y为25.07N·m,XX型动力仪出厂扭矩校准的不确定度为UX=0.8%(k=2)。为了验证该评定方法是否合理,应满足公式(9)的要求。

(9)

式中:y——动力仪校准值,N·m;y0——动力仪扭矩校准装置标称值,N·m。

将数据代入上式计算,可得

从验证结果可以看出,本装置满足测量标准性能验证要求。因此,可认为该评定方法是合理的。

5 结束语

鉴于国内外目前尚无旋转扭矩校准规范,本文基于一种旋转扭矩校准装置,详细分析了影响旋转扭矩校准不确定度的因素,深入介绍了各不确定度分量评定的方法,为最终建立旋转扭矩校准规范奠定了基础。采用本文所述的旋转扭矩测量不确定度评估方法,对我们研制的一台旋转扭矩校准装置(试验台)进行了评定,并进行了试验验证。在校准测量中,旋转扭矩工况可能有差别,应根据实际情况增加或减少不确定度分量。