铁路货车心盘试验装置的改进与应用

2021-08-27蔡世超苏砚帮

李 威,蔡世超,苏砚帮

(中车青岛四方车辆研究所有限公司 技术中心,山东 青岛 266031)

铁路货车心盘作为关键部件,其结构的好坏直接影响车辆运行性能及运输安全。货车的上下心盘接触面为平面,车体的垂向载荷通过心盘平面传到转向架上,纵向、横向载荷由下心盘四周凸缘传递。目前,对于铁路货车上心盘考核的主要依据是TB/T 3011—2001《铁道通用货车上心盘疲劳试验及评定方法》、TB/T 46—2015《铁道车辆心盘》,标准要求对铁路货车锻造上心盘进行600万次疲劳试验。

1 原心盘试验装置及存在问题

图1是满足TB/T 3011—2001规定的原心盘试验装置结构。为了保障试验的稳定性,利用原心盘疲劳试验装置试验时将上心盘试样和中枕梁结点部件一起反扣在基座上。同时,为模拟上心盘承载恶劣的侧滚工况,通过加垫板的方式将中枕梁结点部件与基座水平面成1.6°的夹角,该夹角与车辆侧滚时上下心盘的最大倾角相等。平衡架分别连接支撑架、疲劳试验设备动力压头和下心盘,保证下心盘在试验时保持水平。

S.上心盘偏移量(由上心盘直径及斜削棱线确定)。

原心盘试验装置是依据TB/T 3011—2001设计的,已使用了多年,这期间我国铁路货车转向架有了长足的发展,相继研发了转8G、转K2、转K6、DZ1、DZ2、DZ5型等多型号转向架,轴重从21 t也逐渐增加到25 t、27 t和30 t等,单一规格的试验装置已经满足不了多种型号转向架心盘疲劳试验的需求,而如果针对每一型号心盘均设计、制造特定的试验装置,制造成本、管理成本太高。目前原心盘试验装置存在的问题有:

(1) 基座和中枕梁结点部件体积和质量大,制造费用高,管理成本和存储成本也相对较高;

(2) 支撑架和平衡架稳定性较差,试验加载频率超过3 Hz后容易失稳,因此试验中加载频率一般无法超过3 Hz,单件心盘疲劳试验就需要23天,试验效率低。

2 改进型心盘疲劳试验装置

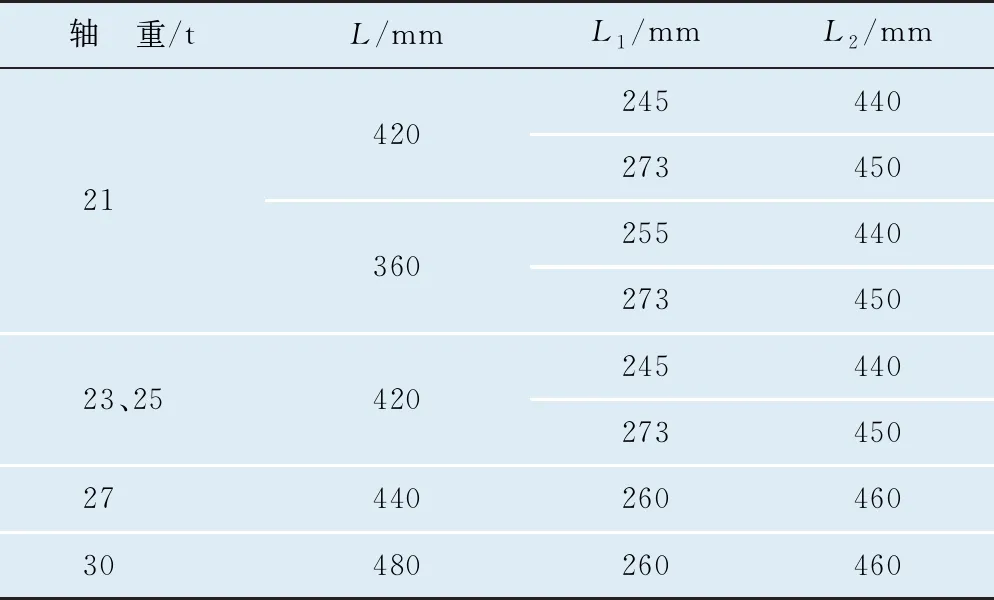

目前常用铁路货车转向架心盘尺寸见图2和表1。

图2 上心盘产品尺寸示意图

表1 常用铁路货车上心盘尺寸

2.1 设计方案

针对原试验装置存在的问题,本着通用化、模块化、精益化的试验工装设计理念,以改善不良状况为目标,设计制造了改进型心盘试验装置,如图3和图4所示。与原试验装置相比,改进型试验装置去除了中枕梁结点部件,将上心盘试样直接与基座相连,基座上表面直接机加工出1.6°角的斜面。下心盘与平衡板连接,平衡板开多个连接孔,可适用目前所有型号下心盘。将原有支撑架、平衡架的模式改成垂向导柱加直线轴承的配合模式,使试验过程中施加载荷时下心盘保持水平。

图3 改进型心盘试验装置结构

图4 改进型心盘试验装置三维图

2.2 优点分析

(1) 对目前常用铁路货车心盘尺寸进行统计分析,采用通用化、模块化设计,平衡板装置适合多型号的产品。

(2) 采用轻量化、简易化设计,去除了原试验装置中的中枕梁结点部件、支撑架,大幅简化基座部件。

(3) 直接将基座上表面与水平面夹角设计为1.6°,与通过垫板调整为1.6°的方式相比,试件安装更加便捷,加载稳定性更好。平衡板、直线轴承、导柱可保证试验过程中下心盘处于水平状态,稳定性更好。

(4) 加载频率可满足相关标准规定的3~8 Hz的要求。

(5) 参照表1列出的目前常用的8种规格上心盘,以每年各型号规格仅试验1件为例,如果使用原心盘试验装置进行心盘试验,需设计多套支撑架、平衡架,试验周期为184天。而使用改进型心盘试验装置只需设计1套平衡板装置、垂向导柱,按照标准中要求的最高加载频率8 Hz计算,试验周期最短只需70天,大幅降低了工装制造费用,提高了试验效率。

3 试验

3.1 静强度试验

3.1.1 试验载荷及试验方法

由于到目前为止货车上心盘的静强度试验还没有相应的标准可参考,静强度试验施加的载荷采用以往的试验载荷,载荷值分别为108 kN、484 kN、578 kN、618 kN。以23 t轴重货车上心盘为例,静强度试验共有24个测点,如图5所示。

图5 静强度试验测点布置图

原有试验装置和新试验装置的试验心盘放置和载荷施加情况分别见图1和图3。静强度试验时,心盘安装面朝下放在专用试验工装上,心盘与工装之间加一定厚度的垫片。工装连同心盘一起倾斜1.6°。下心盘反扣在上心盘上,水平放置,载荷加在下心盘上,其作用线为上心盘的削斜棱线,以模拟心盘在车体侧滚时的受力状态,并测定应变分布情况。为了模拟上心盘安装平面的不平度,试验中在上心盘安装接触面加75 mm×40 mm×1.5 mm的钢质垫片,垫片硬度不低于160 HBS。

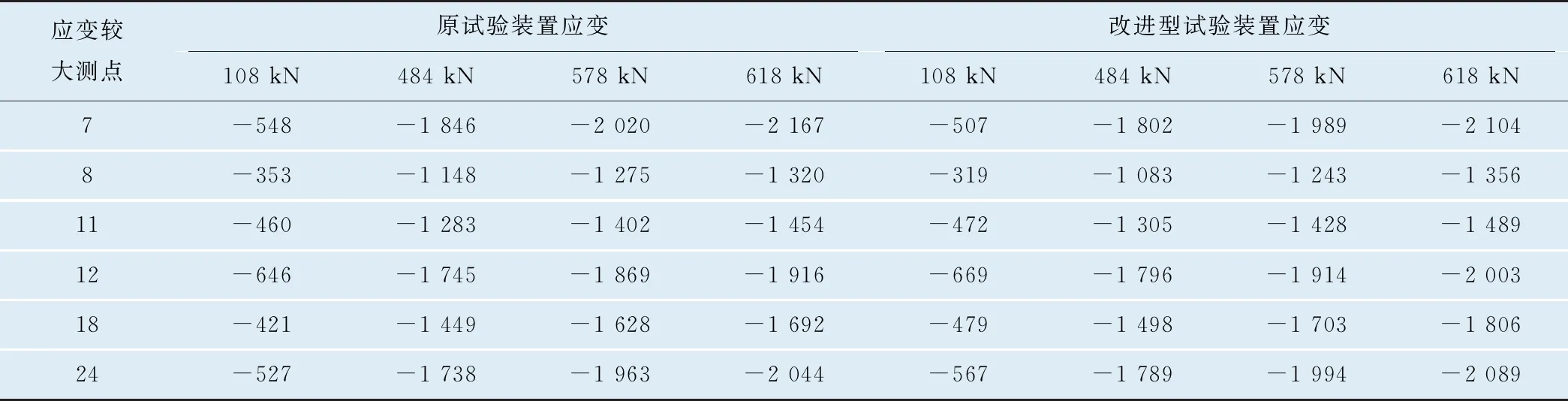

3.1.2 试验结果对比分析

静强度试验的应变较大测点分别发生在测点7、8、11、12、18、24,2种试验装置加装厚度为1.5 mm垫片后各测点应变见表2。由表2可以看出,原试验装置测得的静强度最大值出现在测点7,其应变值为2 167×10-6,改进型试验装置测得的静强度最大值仍出现在测点7,其应变值为2 104 ×10-6。2种试验装置的静强度试验结果表明,各应力测点的应变值和应变分布趋势基本一致。

表2 2种心盘疲劳试验装置静强度试验结果对比 ×10-6

3.2 疲劳试验

3.2.1 试验方法及计算公式

TB/T 3011—2001规定,疲劳试验时,试验装置应能模拟货车上心盘在运行时车体侧滚状态下的受力情况;动力压头与心盘中心应根据相应试件规格偏移相应距离,使载荷作用在削斜棱线上;为了模拟上心盘安装平面的不平度,试验中在上心盘的安装接触面加75 mm×40 mm×1 mm的钢质垫片,垫片硬度不低于160 HBS;载荷加载位置同静强度试验,疲劳加载波形为正弦波,加载频率为3~8 Hz;要求锻钢上心盘试验循环次数达到600万次;试验时,每进行一定循环次数后,停机检查试件状况。

试验载荷平均值Pa计算公式为:

Pa=(n×G-H)×g

(1)

式中:n——一台转向架的轴数;

G——轴重;

H——一台转向架的自重;

g——重力加速度。

利用式(1)可以得出应力循环特征r=Pmin/Pmax=0.22。

3.2.2 试验结果

改进型试验装置进行疲劳试验后被试件的状态见图6,图6中的发亮部位为疲劳试验中的载荷施加位置,基本是在上心盘的削斜棱线上,表明新试验装置的疲劳试验加载受力位置及状态满足标准要求。

图6 疲劳试验后被试件状态

4 结束语

综上所述,采用改进型心盘试验装置进行心盘试验,不但满足标准中对疲劳试验的各项要求,而且加载产生应力趋势基本符合原试验装置试验结果,同时改进型心盘试验装置做到了通用化、模块化设计,具有轻量化和简易化的优点,因此,改进型心盘试验装置在满足TB/T 3011—2001的要求基础上较大地提升了试验效率,降低了试验成本,节约了试验资源,建议在未来心盘标准修订时纳入。