350 kA电解槽烟道改造实践

2021-08-27谢青松王怀江冷龙洋彭高红秦胜广王富强

李 刚,谢青松,何 飞,王怀江,冷龙洋,彭高红,秦胜广,王富强

(1.遵义铝业股份有限公司,贵州 遵义 563100;2.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

电解槽传统烟道往往存在集气均匀性较差、积灰不易清理的缺陷,导致电解槽密闭效率偏低,易出现出铝端冒烟的现象[1-2],且覆盖料上部散热不均匀,进而影响电解槽热平衡分布的均匀性,导致诸如烟道端槽温偏低、沉淀多、炉帮厚、伸腿长等问题,甚至影响烟道端换角极。解决的办法在于借助数值模拟技术改造烟道,提高槽膛内的集气均匀性和热平衡分布均匀性,实现烟道积灰自动清理,改善出铝端与烟道端槽温、沉淀、炉帮内形差异大的问题[3]。

遵义铝业从2020年9月起开始集中力量改造350kA系列二车间的电解槽烟道,经过半年的努力,取得了良好效果。

1 原设计烟道存在的问题

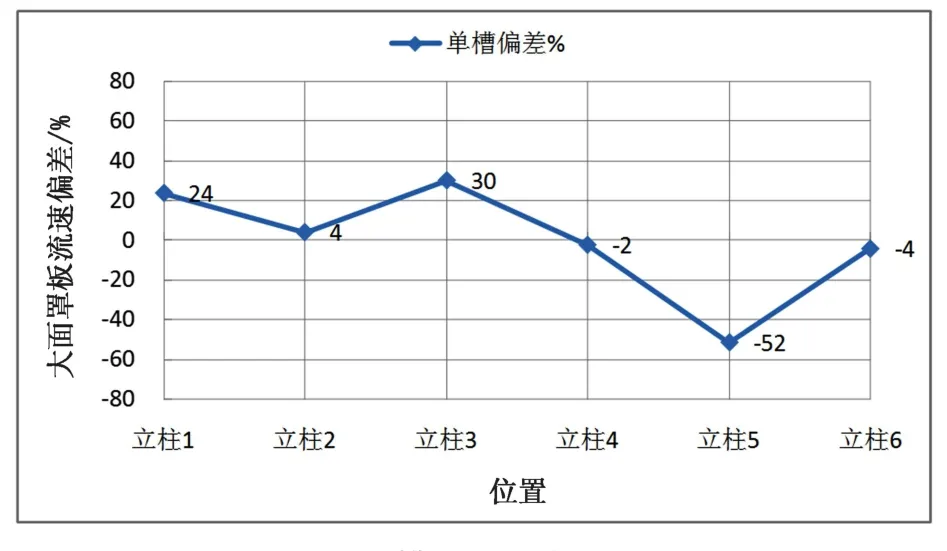

烟道改造前,二车间内环境质量较差,目测槽上部冒烟情况严重,显见电解槽密闭效率偏低。选取二车间四工区的2419#、2420#、2425#共3台槽,在槽罩板上居中开洞(共6点,与立柱母线位置对应),用风速仪测量进风速度变化,以此评估槽膛内集气的均匀性,详见图1。由图1可知,三台测试槽的槽膛内集气均匀性偏差较大(-52%~30%),尤其在第5根立柱位置,槽膛内的负压最小,极易出现集气不力而产生冒烟现象。若要提升电解槽密闭效率,就必须对原设计烟道进行改造。

图1 烟道改造前的槽膛内集气分布均匀性实测值

2 烟道优化方案

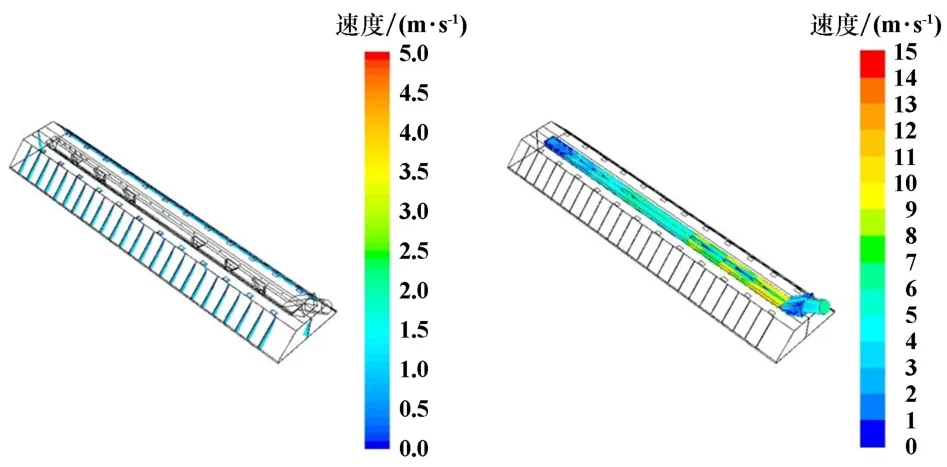

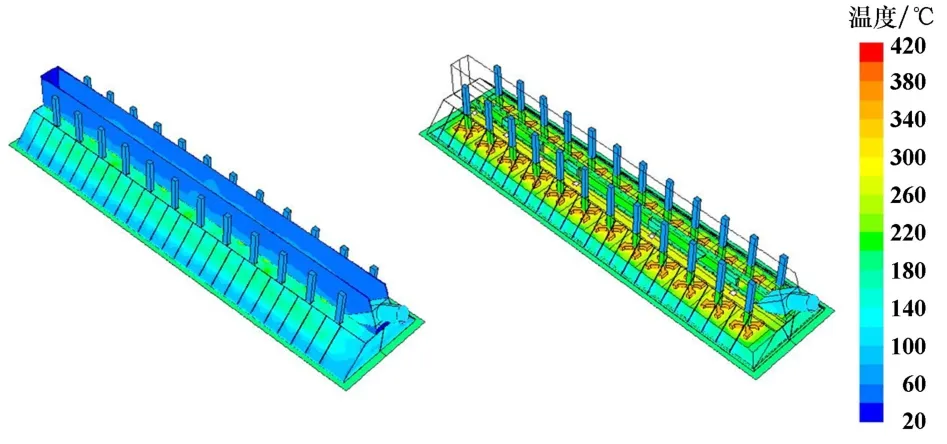

经过沈阳院专家现场调研,在充分掌握现场情况和查阅原设计图纸的基础上,建立了350 kA电解槽上部热平衡模型,模拟槽上部温度场及流场的变化规律,以此制定烟道优化方案。槽上部热平衡的物理模型如图2所示,槽膛内的烟气流场如图3所示,温度场分布如图4所示。

图2 电解槽上部热平衡半槽物理模型

图3 槽膛内的烟气流速分布图

图4 槽上部温度分布图

槽周的冷空气主要通过导杆密封和槽罩板间缝(包括出铝端、烟道端和大面24个)处进入槽膛,因此,导杆密封和槽罩板间缝均设为interior边界。阳极覆盖料表面根据测试值设定热流密度边界,火眼温度为电解温度940℃,烟管的排烟流量与测试值5 600 Nm3/h保持一致。

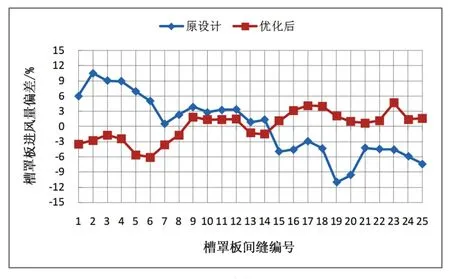

有研究表明,槽罩板间缝处的进风量约占电解槽总排烟量的90%,导杆密封处进风量仅占9%[4]。因此,提升电解槽密闭效率的关键在于调控槽罩板间缝处的集气量均匀性。烟道优化前后大面槽罩板间缝处的进风量(空气质量流量)分布偏差对比如图5所示。

图5 优化前后的电解槽集气量均匀性对比

由上图可知,当排烟量为5 600 Nm3/h时,原设计电解槽的排烟温度为149℃,烟道的集气偏差介于±11%之间,呈现出烟道端进风少而出铝端进风多的整体趋势,且烟道阻力略偏大(模拟值190 Pa)。其主要原因在于,原设计中的烟道两端集气孔直径相差较大,单靠烟道端的小直径(Ф35 mm)集气孔来调整槽膛内的风压平衡比较困难。而且在实际生产中,烟道积灰严重堵塞烟气流通,尤其在出铝端至第4个下料点之间最为严重,导致集气分布状况发生逆转,出铝端进风量大幅降低,同等集气量下烟道阻力必然大幅升高。

优化后的电解槽烟道阻力模拟值为146 Pa,比原设计降低约23%;进风量偏差为-6%~5%,集气均匀性较原设计有较明显改善,电解槽密闭效率显著提高。

3 烟道改造后的实际效果

根据槽上部热平衡模型的计算结果制定烟道优化方案,在尽量沿用原设计烟道结构的基础上,调整了部分集气孔的直径,并布置了合理数量的漏料口。

遵义铝业根据电解槽烟道优化方案,制定完整的操作流程,辨识安全风险,做好各种预防措施和保障工作,并严格把控施工质量,确定专人负责验收工作。截至2021年1月底,已完成四工区所有在产槽的烟道改造工作。在产槽烟道的现场施工如图6所示。

图6 在产电解槽烟道改造的现场施工图

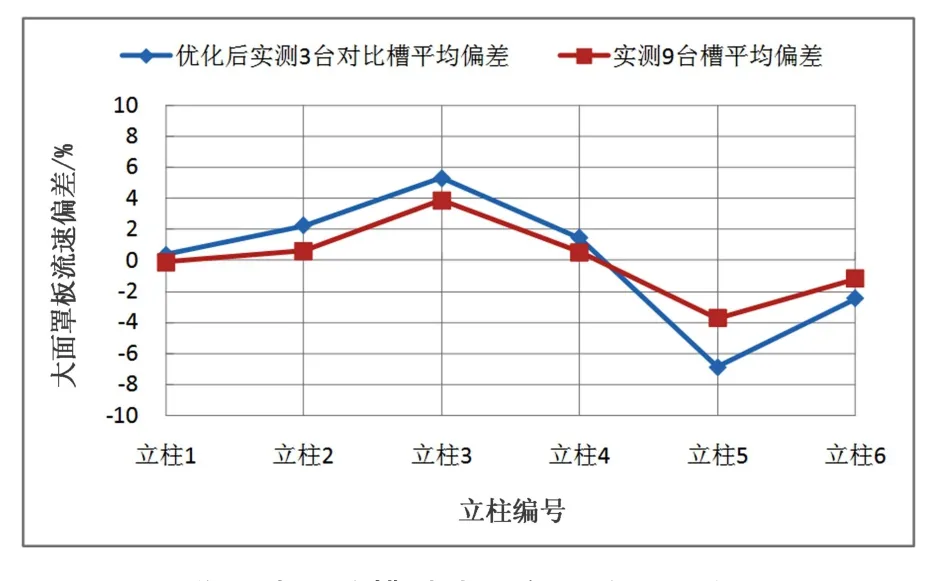

烟道改造完成后,在四工区选取2419#~2427#共9台槽进行槽膛内集气均匀性现场测试,以验证烟道改造后的实际效果。烟道改造后的槽膛内集气分布均匀性测量结果如图7所示,烟道改造对电解车间环境状况的影响如图8所示。

图7 烟道改造后的槽膛内集气分布平均偏差实测值

图8 烟道改造对电解车间环境状况的影响

由上图可知,实测2419#~2427#电解槽的槽膛内集气平均偏差介于±10%以内;其中2419#、2420#和2425#槽的槽膛内集气平均偏差介于-6.9%~5.3%之间,集气均匀性比烟道优化前(-52%~30%)有较明显改善。经过两个月的观察,改造后烟道内无明显积灰,再也不需要频繁清灰作业,降低了工人劳动强度,节约了压缩空气用量,减少了氧化铝飞扬损失。

与其他未实施烟道改造的工区(同一时刻)相比,四工区电解槽上部几无冒烟情况,车间内的环境质量状况明显占优,可证明烟道改造后槽膛内的风压分布均匀,实现了电解槽均匀集气和均匀散热,烟道可以自动清灰,烟道优化达到了既定目标。

4 结语

遵义铝业开展的350 kA电解槽烟道改造,实现了烟道内无明显积灰,基本不用再进行每月的烟道清灰工作,减少了压缩空气消耗,电解车间环境质量明显改善。实测槽膛内的集气均匀性从-52%~30%优化到±10%以内,显著提升了电解槽密闭效率,有效保证了电解槽内的集气均匀性和热平衡分布均匀性,有利于减小电解槽排烟量实现电解槽保温,降低净化系统处理风量和电耗,减少电解车间无组织排放和降低氟化盐单耗,为电解系列节能减排提供可靠的技术保障。