渐开线内花键线切割返修定位找正实例详解

2021-08-26范良成

范良成

浙江务成机械制造有限公司 浙江台州 318017

1 序言

中大型零件因其体积大、质量重,在机械加工过程中,精基准通常选用自为基准。对于渐开线内花键这样复杂的形状,如何在线切割机床上以渐开线面为基准进行找正呢?下面用实例进行说明。

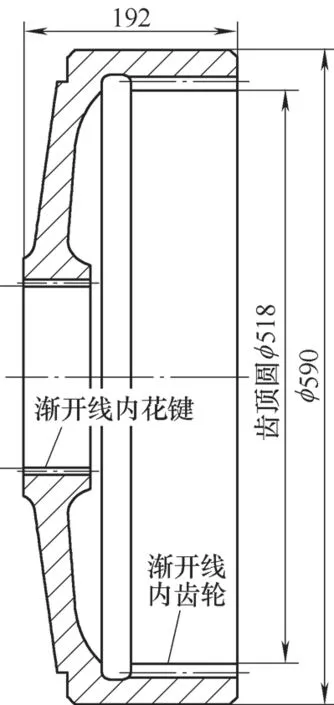

图1 为TR50型矿用汽车轮边行星减速器内齿圈结构,零件表面经辉光离子渗氮热处理后,渗氮层深≥0.45mm,表面硬度>600HV(≈55HRC),净重105kg,属中大型薄壁零件。

图1 TR50型矿用汽车轮边行星减速器内齿圈结构

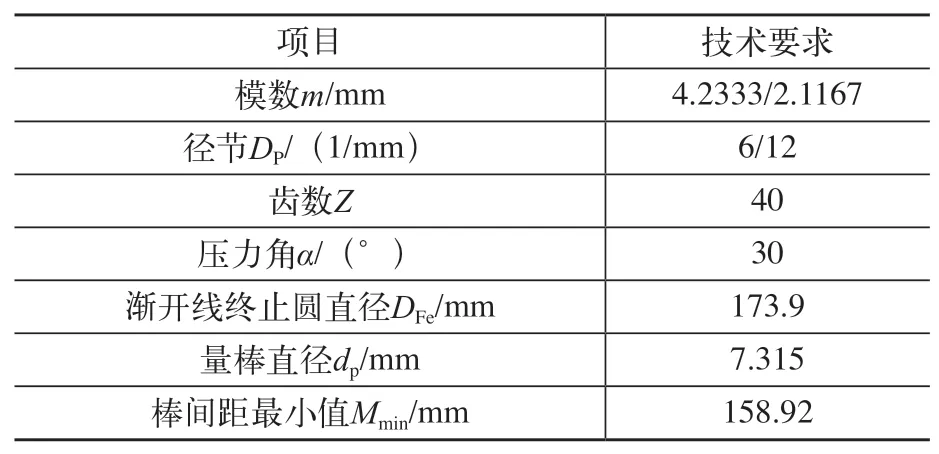

在一次质量事故中,操作人员在插削渐开线内花键时,有7件内齿圈未将内花键棒间距M值插削至图样要求(见图2,渐开线内花键参数见表1),比技术要求的最小值Mmin还小了0.2~0.4mm。离子渗氮后被检出,质量部门要求将花键棒间距M值必须返修至图样尺寸,否则以工废品处理。为挽回近20万元的损失,对这批渐开线内花键进行返修。

图2 渐开线内花键图样要求

表1 渐开线内花键参数

2 返修方案选择与技术难题

工件(内齿圈)经离子渗氮后表面硬度较高,直接重新插齿已不可能。因其他尺寸已加工至成品尺寸且属薄壁零件,若退氮(退氮温度高于渗氮及渗氮前的去应力回火温度),则心部硬度必然有所降低,且会产生一定的变形,有可能导致彻底报废,所以退氮后再插齿也不可行。内花键渐开线齿面仅剩0.05~0.1mm的金属层未去除。若用线切割加工至图样要求,既能使渐开线齿面保留0.3mm以上的渗氮层,基本满足正常使用条件,又不影响其他质量要求。因此,采用线切割返修是最可行的方案,但工件(内齿圈)属中大型零件,体积大、质量重,花键形状又复杂。如何在线切割机床上进行周向定位找正,使钼丝能均匀地割除多余的金属薄层,成了亟待解决的技术难题。

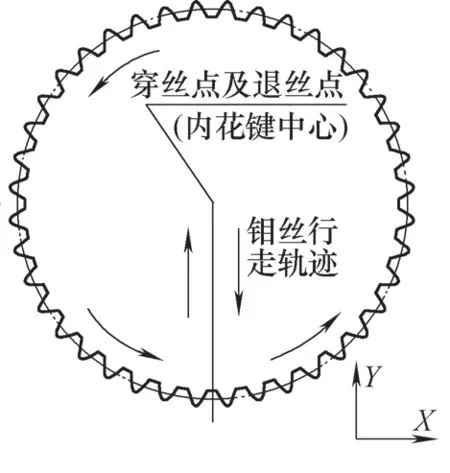

3 定位找正与线切割

假设工件(内齿圈)内花键已精确找正了周向位置,则其在线切割机床上的钼丝行走轨迹(见图3)可以在“CAXA线切割”软件中设置,图3中穿丝点和退丝点重合,设在内花键中心。钼丝行走轨迹:从花键中心出发,沿齿形逆时针方向行走一圈再回到花键中心。图4为线切割轨迹仿真截图。

图3 钼丝行走轨迹

图4 内花键线切割轨迹仿真

那么如何将工件内花键在线切割机床上精确地找正至图3所示的周向位置呢?这是问题的关键。笔者采用如下办法简便且有效地解决了这个问题。

1)精确地测量出各问题产品内花键棒间距的实际尺寸M实(测量误差控制在0.02mm以内)。已知M实后对渐开线进行反计算,求出下文“渐开线计算及齿形绘制”中笔者所理解的 “变位系数”。

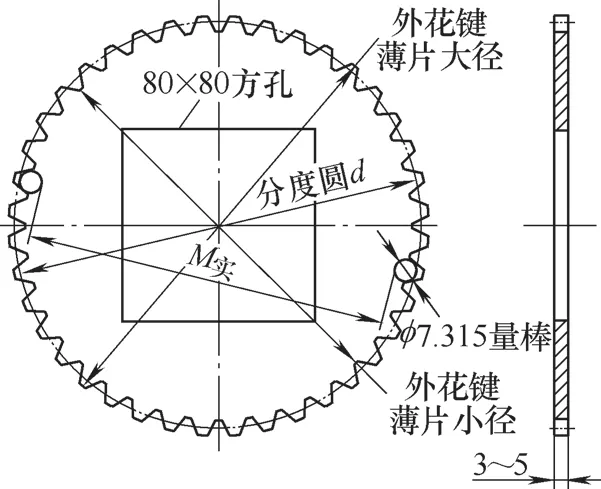

2)利用求得的“变位系数”在“CAXA电子图板”软件中,绘制出一个与工件实际内花键齿面形成轻微过盈配合(过盈量约0.01mm)的外花键薄片,如图5所示。棒间距是工件内花键棒间距的实际尺寸M实。该薄片花键是外花键,外花键薄片大径的尺寸等于工件内花键渐开线终止圆的直径,外花键薄片小径比内花键小径略小即可。

图5 外花键薄片(镶入工件内花键找正用)

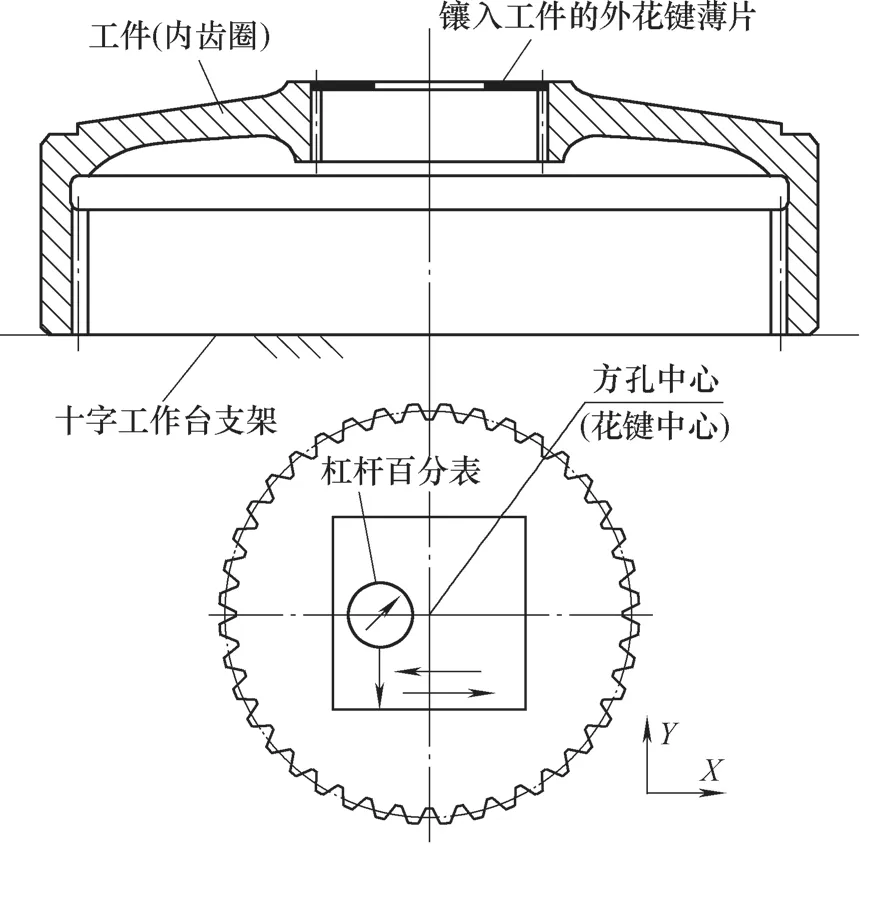

3)将外花键薄片镶入工件的内花键中,在线切割机床上利用80mm×80mm的方孔,分别单独摇动十字工作台,用杠杆百分表找正,此方法非常简便且精度较高。分别在线切割机床的X、Y方向上沿方孔内壁来回移动找正,目的是使方孔内壁与十字导轨平行。周向找正(见图6)后,再用钼丝靠近方孔内壁产生火花确定位置的方法找到方孔中心(即花键中心)。最后取下薄片,按图3所示的方法将工件内花键的齿形割至产品图样尺寸。为使其具备良好的装配性,内花键棒间距割至中上公差为宜。

图6 花键的周向找正

4 渐开线计算及齿形绘制

由图7可知,变位系数x和齿厚、公法线长度、棒间距等存在一定的关系。若将标准齿轮理解成变位系数x为0的变位齿轮,而渐开线花键齿厚的上偏差或下偏差也理解成“变位”,只是这个“x”数值较小,则小数点位数应取多些。利用这个变位系数“x”按变位齿轮的相关计算公式,就能直接计算出棒间距最大值Mmax或最小值Mmin。即只要确定了模数m、齿数Z、压力角α和变位系数x这4个参数,渐开线内花键齿形就随之确定了。若再确定量棒直径dp,则棒间距M也是确定的。

图7 变位齿轮的齿形

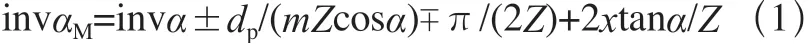

(1)“变位系数x”的反计算实例 量棒中心所在圆的压力角αM计算公式为

偶数齿时,棒间距M计算公式为

需要说明的是,式(1)和式(2)中有“±”或“∓”处,上面的运算符号适用于外齿轮,下面的运算符号适用于内齿轮。

将已知的模数m、齿数Z、压力角α、量棒直径dp(见表1)和实际棒间距M实=158.52mm代入式(1)和式(2),可反计算出笔者所理解的内花键“变位系数x”=-0.0320621748。为提高计算精度,计算过程中小数点后保留尽可能多的位数,建议使用科学型计算器进行计算。

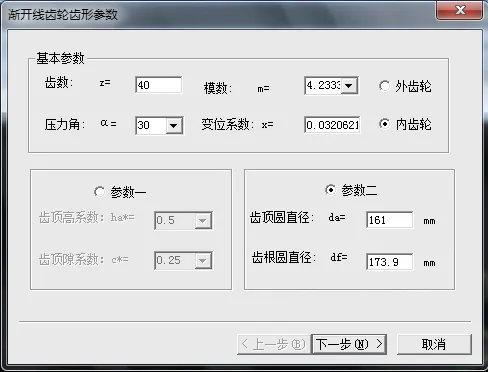

(2)齿形绘制实例 利用CAXA电子图板里的“齿轮”命令进行渐开线齿形参数的设置,如图8所示。最终线切割出一个外花键薄片(见图5)。

在此应特别说明的是,计算实例中所得的“变位系数x”是负值,而图8中输入的x却是正值。这是因为文献[2]和CAXA软件对内齿轮变位系数的正负规定相反。感兴趣的读者可以查阅相关文献资料,本文在此不作介绍。工件内花键齿形同样也可以按此方法计算并绘制而得。

图8 外花键薄片齿形参数设置

5 补充说明

若将图7中的负变位齿轮理解成某标准外齿轮的上偏差齿廓,则此齿廓也可通过线切割软件中“偏移量/补偿值”的设置加工而出,但“偏移量/补偿值”是公法线方向上的尺寸。

棒间距测量相比于公法线长度测量有以下两点优势。

1)对于同一齿轮,其棒间距公差带宽度约是公法线长度公差带宽度的1/sinα倍。公差带宽度的关系即偏移量与球下沉量的关系,如图9所示。

图9 偏移量与球下沉量的关系

2)因花键齿顶高系数ha*一般是0.5,有的花键公法线测量点(量具卡脚与齿廓切点)会趋近齿顶圆或齿根圆角,导致测量不便,可能产生较大误差。因此内花键采用棒间距测量是更为方便和准确的。

6 结束语

本文所讨论的方法是根据实际棒间距M实进行反计算而绘制出的齿形,其精度高,可操作性强。工件(内齿圈)经此方法线切割返修成功,挽回了损失。此方法实为自为基准找正的一个灵活应用。