高水低245fa聚氨酯体系黏结力的改善方法

2021-08-26袁辉军余小贯

袁辉军, 黄 恒, 余小贯, 安 康

(1.霍尼韦尔综合科技(中国)有限公司, 上海 201203;2.中化蓝天霍尼韦尔新材料有限公司, 江苏太仓 215433)

0 前言

聚氨酯硬泡保温材料由于其优异的保温性能,已经广泛应用于人们生活的诸多方面,如冰箱、冷柜、建筑保温、冷藏车和冷藏箱等[1-2]。发泡剂在泡沫保温中起到至关重要的作用。按照生态环境部的规定,聚氨酯发泡剂行业将逐步淘汰具有臭氧消耗潜值(ODP)的物质HCFC-141b(ODP为0.11),在2026年实现完全淘汰。HFC-245fa是第三代发泡剂[3-5],ODP为0,沸点为15 ℃,不易燃,不易爆,是替代HCFC-141b发泡剂的过渡性产品之一(HFC-245fa具有较高的温室效应潜值)。

由于HFC-245fa的价格比HCFC-141b的价格高很多,且具有较低的沸点(15 ℃),所以系统料厂配方开发者致力于开发出低HFC-245fa质量份数、高含水量(简称高水低245fa)的配方,以降低泡沫密度、降低综合成本和解决包装桶鼓胀的问题。但是该高水低245fa配方生产出的泡沫偏脆,往往存在与基材黏结力差的问题。在冷藏保温箱的应用中,前期推出此解决方案时,就遇到了该体系与产品外壳聚乙烯(PE)基材黏结力差的问题,导致产品出现脱壳的现象。为了解决黏结力差的问题,笔者通过添加甘油起始、相对分子质量为1 000的聚醚G-310[6-7],优化了配方,有效地提高了黏结力。

1 实验部分

1.1 主要原料

聚醚多元醇NJ8238(蔗糖起始剂,羟值为380 mg KOH/g,官能度为5~6,相对分子质量为800),句容宁武新材料发展有限公司;

聚醚多元醇G-310(甘油起始剂,羟值为168mg KOH/g,官能度为3,相对分子质量为1 000),句容宁武新材料发展有限公司;

聚醚多元醇G-305(甘油起始剂,羟值为330mg KOH/g,官能度为3,相对分子质量为500),佳化化学股份有限公司;

表面活性剂L6900,迈图高新材料集团;

催化剂PC5(五甲基二亚甲基三胺(PMDETA)),赢创特种化学(上海)有限公司;

催化剂PC8(二甲基环己胺(DMCHA)),赢创特种化学(上海)有限公司;

发泡剂英诺威®245fa,中化蓝天霍尼韦尔新材料有限公司;

黑料PM200(异氰酸酯(PMDI)),万华化学集团股份有限公司。

1.2 主要设备及仪器

方模,尺寸为30 cm×30 cm×10 cm,带水浴温控;

高速搅拌器,转速为5 000 r/min;

电子天平,精度为0.01 g;

秒表,深圳市奕圣科技有限公司;

塑料杯,配料和发泡用;

温度计,精度为0.5 K;

拉力计,可记录最大拉力;

钢板,宝山钢铁股份有限公司;

切割锯床,Heermann Maschinenbau GmbH;

热导率测试仪,美国EKO公司;

高温高湿恒温箱,爱斯佩克环境仪器(上海)有限公司。

1.3 样品制备

1.3.1 干白料准备

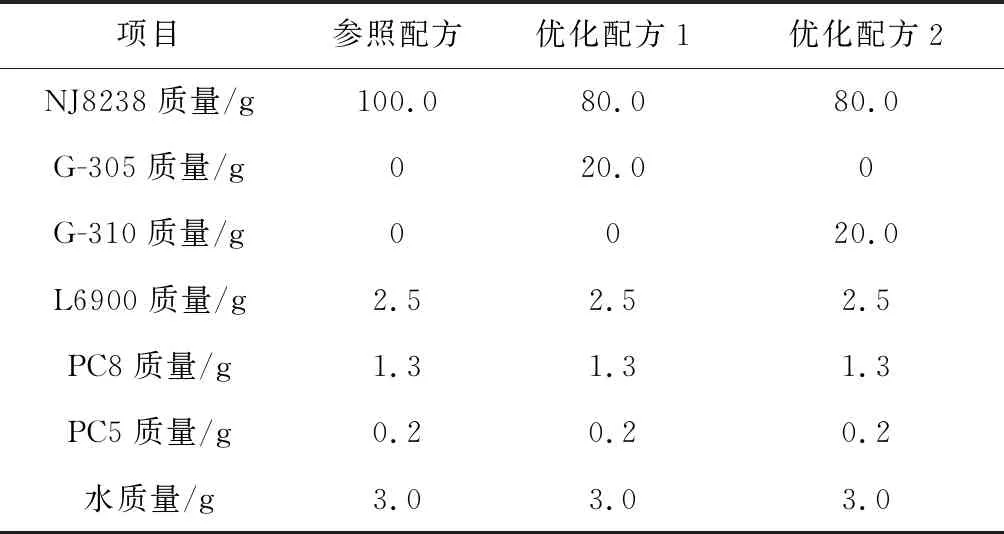

配置3种干白料,分别标为参照配方、优化配方1和优化配方2,具体配方见表1。

表1 干白料配方 g

1.3.2 钢板准备

准备若干块切割钢板,尺寸为12 cm×15 cm,并在其上面钻1个小孔,以便用拉力计的挂钩可以勾住。用布将板面擦拭干净。

1.3.3 模具准备

设置水浴温度为45 ℃,控制模温为40~45 ℃。

1.3.4 自由泡

称量干白料100 g于发泡纸杯中,然后加入245fa,干白料与245fa的质量比为100∶11,用温度计搅拌均匀,反复确认245fa的加入质量为11 g,并控制料温在20 ℃。搅拌器转速设置为5 000 r/min。PM200温度控制在20 ℃,迅速倒入PM200 130 g。搅拌6 s,记录乳白时间、拉丝时间,测试芯泡密度。

帕利塔纳的许多居民不希望任何形式的杀戮发生在这个圣地。2014年,200位耆那教僧人以绝食表达全面素食的信念,直至8月10日,他们完成了这个心愿。

1.3.5 模具泡

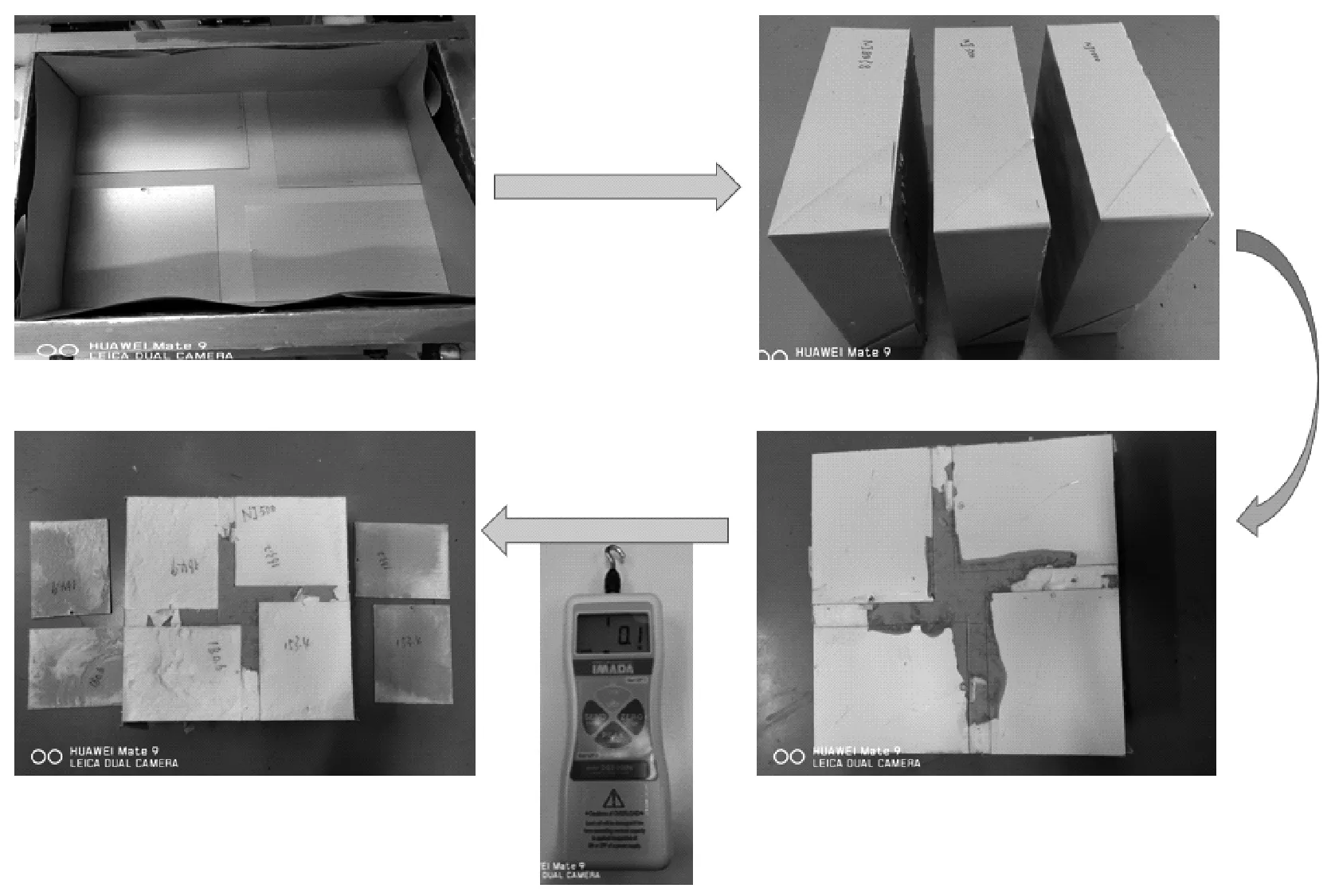

用接触式温度计确认模具温度为40~45 ℃。将牛皮纸铺在模具内,然后将钢板平铺在牛皮纸上。按照投料密度35 kg/m3,以及模具的体积,计算和称量各组分干白料、245fa和PM200的质量。料温控制在20 ℃,搅拌器转速为5 000 r/min搅拌6 s,然后倒入模具内。待泡沫上升将近10 cm时,快速盖上模具顶盖。熟化10 min后,脱模。然后将模具泡放置在室温环境下,熟化24 h后,测试物理性能。模具泡制作及剥离强度测试流程图见图1。

图1 模具泡制作及剥离强度测试流程图

1.4 测试标准

芯密度测试标准:ISO 845—2009 《泡沫塑料和橡胶表观密度的测定》;

压缩强度测试标准:ISO 844—2009 《硬质泡沫塑料压缩性能的测定》;

尺寸稳定性测试标准:ISO 2796—1999 《硬质泡沫塑料尺寸稳定性试验》;

热导率测试标准:ASTM C518—2010 《使用热流计测定稳态热传导特性的标准试验方法》。

2 结果与讨论

2.1 袋泡实验数据

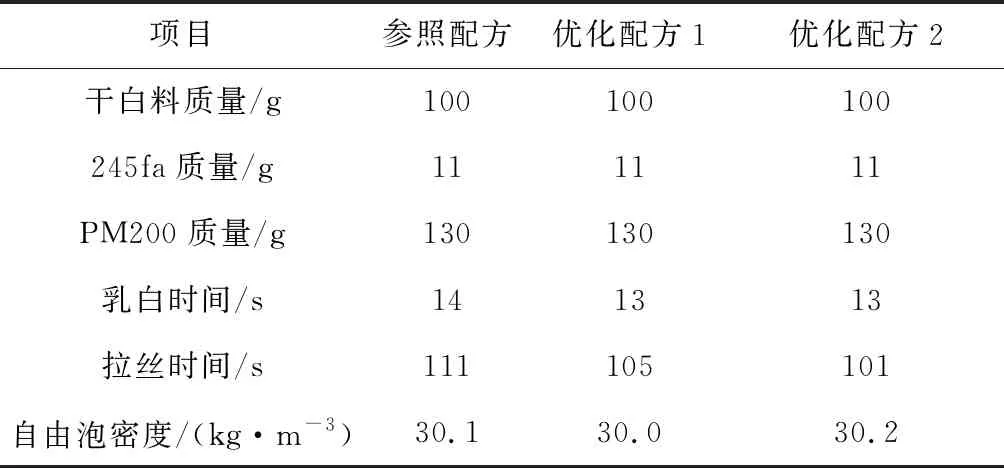

2.1.1 自由泡反应时间和自由泡密度

表2 自由泡反应性和芯泡密度

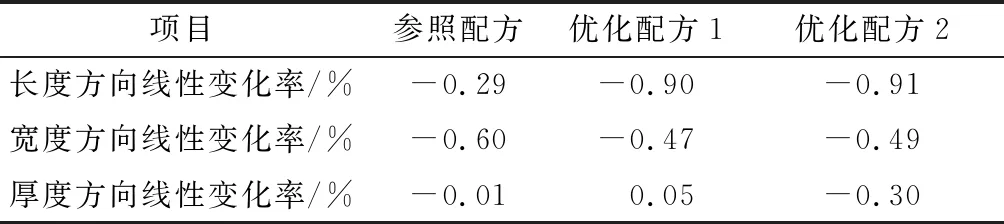

2.1.2 自由泡尺寸稳定性测试

室温熟化24 h,观察到3个袋泡均无明显收缩情况。切取自由泡芯泡样品,尺寸为10 cm×10 cm×2.5 cm,测试泡沫在高温(70 ℃)、高湿(95%相对湿度)条件下的尺寸稳定性。经过48 h后,测量泡沫在长度、宽度和厚度方向的线性变化,结果见表3。由表3可以看出:这3个泡沫在密度约30 kg/m3的条件下,依然具有良好的尺寸稳定性。

表3 自由泡尺寸稳定性测试结果

2.2 模具泡实验数据

2.2.1 钢板与泡沫之间的剥离强度测试

模具泡沫样品室温下熟化24 h后,撕掉表面的牛皮纸,用工具刀紧贴钢板边沿将钢板与四周的泡沫划开。设置拉力计记录最大拉力。然后用拉力计的挂钩轻轻勾住钢板上的小孔,拉力计垂直于钢板平面,慢慢施力直到钢板脱开,记录拉力计显示的拉力最大值,结果见表4。由表4可以看出:优化配方1(20份G-305替代NJ8238)相对于参照配方(100份NJ8238),平均剥离强度从73.575 N提高到165.525 N,提高了124.97%;优化配方2(20份G-310替代NJ8238)相对于参照配方,平均剥离强度从73.575 N提高到218.2 N,提高了196.57%。G-310比G-305更有效地提高了剥离强度,改善了泡沫与钢板的黏结力。

表4 剥离强度测试结果

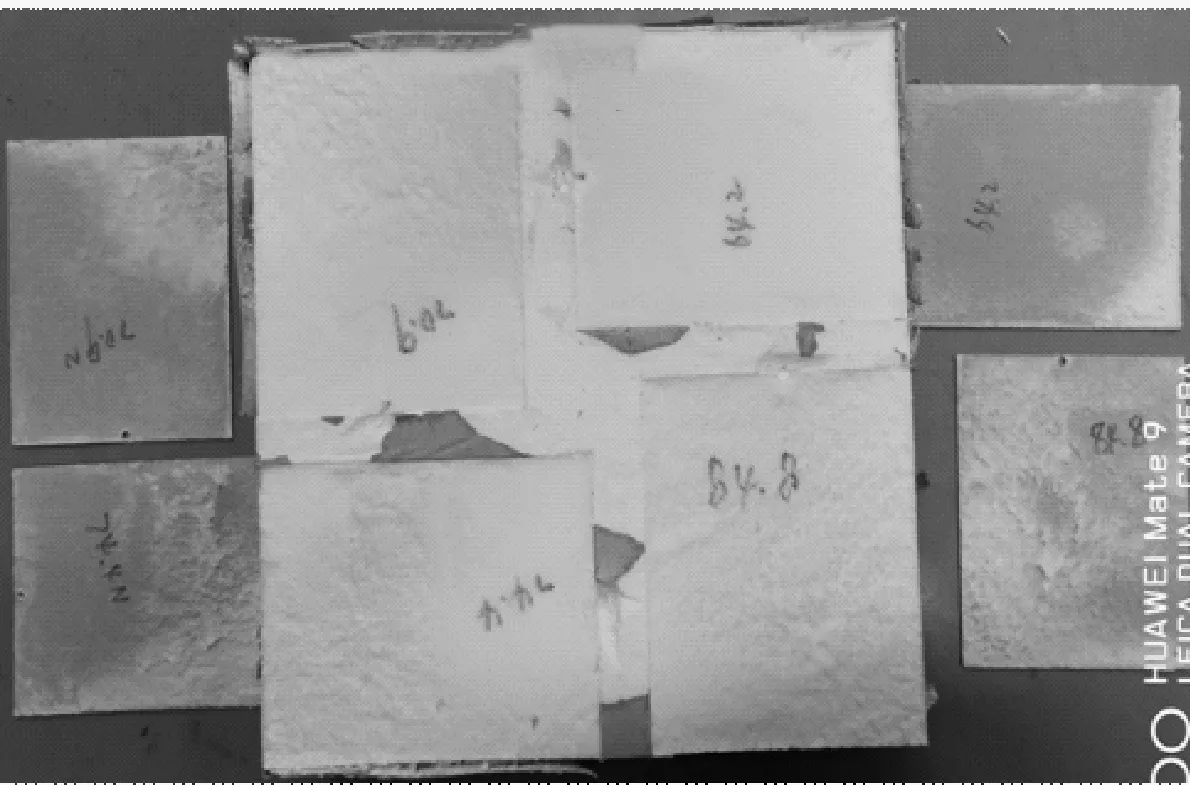

图2为剥离强度测试中剥离面积的照片。从图2可以看出:优化配方2中钢板上沾有的泡沫最多,即剥离面积最大,也反映出G-310更有效地提高了泡沫与钢板的黏结力。

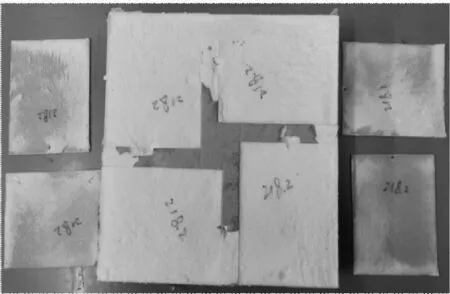

2.2.2 剥离强度验证测试

为了进一步的验证表4的结果,再次做了1组验证试验,结果见图3。由图3可以看出:优化配方2,即添加20份G-310 后,剥离强度从81 N提高到204 N,提高了152%,再次验证了G-310可有效提高泡沫与钢板之间的黏结力。

(a) 参照配方

(b) 优化配方1

(c) 优化配方2

图3 剥离强度验证试验结果

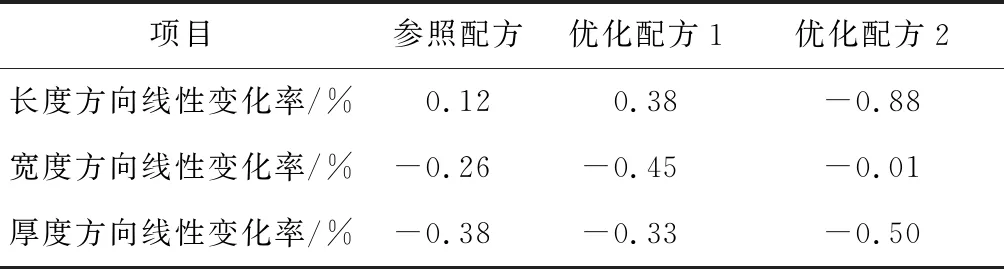

2.2.3 泡沫尺寸稳定性测试

由于G-305和G-310都是以甘油为起始剂的聚醚,官能度都为3,相对分子质量分别为500和1 000。相对于以蔗糖为起始剂、官能度为5~6的聚醚NJ8238,使用G-305和G-310生成的泡沫交联度较低,泡沫存在收缩的风险。另外,部分东南亚客户在使用高水低245fa体系生产冷藏保温箱时,生产工艺比较简单,泡沫的过填充系数比较低,也会造成产品收缩的风险。因此,必须评估添加了低官能度的聚醚G-305和G-310后,对泡沫尺寸稳定性的影响。笔者评估了泡沫在高温(70 ℃)、高湿(95%相对湿度)条件下的尺寸稳定性。表5为模具泡沫样品在高温(70 ℃)、高湿(95%相对温度)条件下老化48 h后的线性变化。由表5可以看出:优化配方1和优化配方2的泡沫均没有出现明显收缩的现象。

表5 尺寸稳定性测试结果

2.2.4 泡沫压缩强度测试

除了测试上述尺寸稳定性以外,笔者也测试了泡沫的压缩强度,结果见表6。由表6可以看出:优化配方1和优化配方2泡沫的压缩强度与参照配方相当。

表6 压缩强度测试结果

2.2.5 泡沫热导率测试

水与PM200应生成二氧化碳。在20 ℃时,二氧化碳的气象热导率为16.25 mW/(m·K),相对于HCFC-141b(9.53 mW/(m·K))和HFC-245fa(12.16 mW/(m·K))的气象热导率高很多。笔者测试了高水低245fa体系的热导率,确保满足标准。

切取模具泡芯部样品,尺寸为20 cm×20 cm×2.5 cm,测得热导率为23 mW/(m·K)(平均温度为22.5 ℃),满足行业热导率低于24 mW/(m·K)的要求。

3 结语

(1) 提出了用高水低245fa体系替代臭氧消耗物质HCFC-141b发泡剂体系的解决方案。该解决方案可满足目前的环保要求。

(2) 通过添加甘油起始、相对分子质量为1 000的聚醚G-310,有效地解决了高水低245fa体系泡沫偏脆、与基材黏结力差的问题,且G-310改善剥离强度的效果比G-305好。

(3) 由G-310改善的高水低245fa体系,其泡沫的尺寸稳定性、压缩强度和热导率等物理性能良好。