单分散羧基功能化聚甲基丙烯酸甲酯微球的制备及表征

2021-08-26陈国顺李雪坤尤雅芳卞嘉祺孙建春杨维成

陈国顺, 李雪坤, 尤雅芳, 卞嘉祺, 孙建春, 杨维成

(1.上海化工研究院有限公司, 上海 200062;2.聚烯烃催化技术与高性能材料国家重点实验室,上海 200062;3.上海市聚烯烃催化技术重点实验室, 上海 200062)

0 前言

功能化聚合物微球因其特殊的尺寸、结构和形貌而具有各种不同的功能,可广泛地应用于医学、聚合物改性、涂料印刷、纳米技术等领域[1]。与普通的功能化聚合物微球相比,单分散功能化聚合物微球具有尺寸高度均一、扩散性较高及分散性稳定等特点,可应用于生物分离、免疫检测、高效催化、色谱填料等附加值更高的高科技领域[2-3]。目前,制备单分散聚合物微球的方法主要有乳液聚合、悬浮聚合、种子聚合及分散聚合等,其中乳液聚合法因具有反应条件温和、聚合速度快、微球粒径小、粒径分布窄等优点[4],吸引了国内外学者对其进行了大量的研究。

表面羧基功能化微球可改善体系亲水性,与不同分子间产生物理耦合作用,或发生化学反应,可作为微反应器和微分离器在生物酶固定、靶向缓释载体、生化反应器等方面发挥重要作用[5]。目前,该领域研究集中于对聚苯乙烯(PS)微球的羧基官能化改性[6-7],参与共聚的含羧基单体质量分数低于10%(以聚合单体质量计),但PS微球表面具有较强的疏水作用,即使表面进行羧基功能化,也无法完全抵消其表面的强疏水性,这将导致其在蛋白吸附等生物传感器领域的应用受到限制。聚甲基丙烯酸甲酯(PMMA)微球的表面疏水作用较弱,在生物传感器等领域具有更大的应用前景,但目前对PMMA微球的羧基官能化改性研究报道较少。胡杰等[8]采用分散聚合法制备了磺酸基化PMMA微球,但微球粒径较大(3~4 μm),且未研究微球的单分散性。陈碧云等[9]采用分散聚合及无皂乳液聚合法制备了丙烯酸修饰的PMMA微球,但羧基功能单体含量较低,且未研究微球的单分散性。

在乳液聚合中,聚合物微球的粒径及其分布对乳液的性能及其应用有重要影响。小粒径乳液在化学、生物、精密仪器、涂料工业中的应用较多[10-12],而大粒径乳液则主要应用于材料改性、生物医学和临床医学等领域[13]。单分散乳液的稳定性较好,而且具有较好的光学、力学性能及热稳定性等[14]。因此,实现对聚合物微球粒径的控制是乳液聚合法制备的关键。

笔者采用乳液聚合法,通过研究乳化剂种类及用量、聚合物配比及单体用量对微球粒径及形貌的影响规律,为制备单分散粒径可控的纳米级羧基功能化PMMA微球提供参考。

1 实验部分

1.1 主要原料

甲基丙烯酸(MAA,AR)、甲基丙烯酸甲酯(MMA,AR)、过硫酸钾(KPS,AR)、十二烷基硫酸钠(SDS,AR)、十二烷基磺酸钠(SLS,AR)、十二烷基苯磺酸钠(SDBS),阿拉丁试剂有限公司。

1.2 主要设备及仪器

扫描电子显微镜(SEM),Merlin Compact型,德国Zeiss公司;

动态力学光散射激光粒度仪(DLS),蓝波1型(BWSL),美国Microtrac公司;

恒流蠕动泵,BT-300M型,创锐泵业有限公司;

高速剪切乳化机,HM-300型,日本HSIANG TAI公司。

1.3 样品制备

将适量去离子水加入带有搅拌桨、温度计、氮气进口阀和回流冷凝管的500 mL四口烧瓶(下同)中,水浴加热,搅拌转速为250 r/min,通氮气除氧。将适量乳化剂、MAA/MMA单体、水在5 000 r/min转速下剪切5 min配制单体预乳液。当温度达到80 ℃时,将适量引发剂KPS、单体预乳液加入到烧瓶中,保持温度,反应4 h。降温,过滤除去凝聚物,得到聚甲基丙烯酸-甲基丙烯酸甲酯(P(MAA-MMA))微球乳液。

乳液聚合配方中固定聚合单体总质量为30 g,KPS质量为单体总质量的0.45%。

1.4 测试与表征

SEM表征:取适量乳液,加去离子水将乳液样品稀释300倍,取1~2滴稀释乳液于玻璃片上,50 ℃下干燥5 h,成膜后用于SEM表征。

DLS表征:取适量乳液用去离子水稀释2 000倍进行DLS测试,设置基准折光率为1.36,测得的平均粒径记为DDLS。

2 结果与讨论

2.1 乳化剂种类的影响

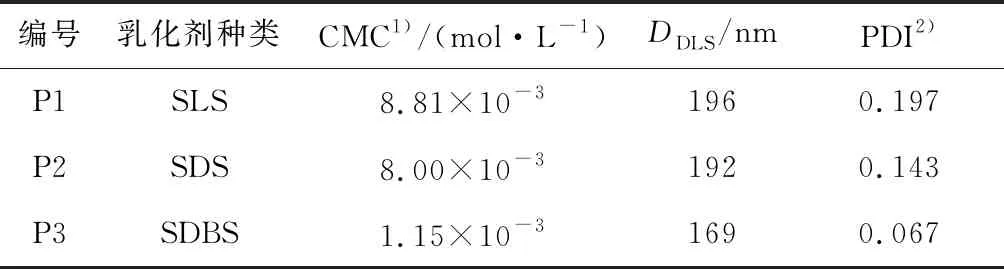

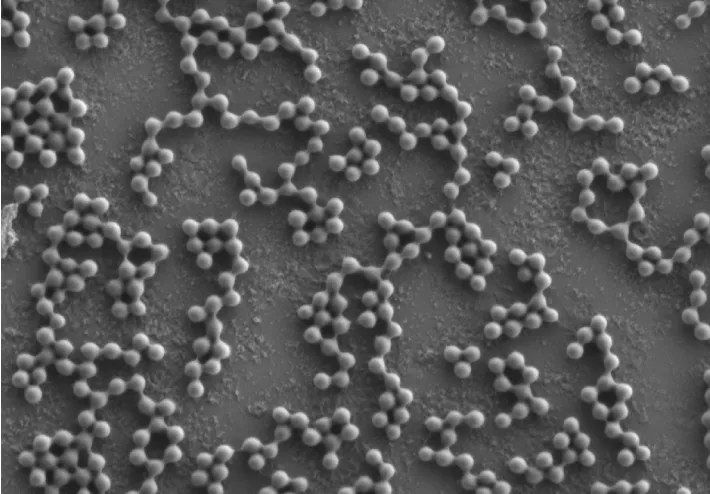

乳化剂是乳液聚合体系中重要的组分之一,是影响乳液聚合体系稳定性的关键因素,乳化剂的种类及其浓度直接影响聚合动力学和微球粒径及其分布等,从而决定微球的微相结构及其使用性能。相比于非离子乳化剂,离子型乳化剂离子带电,同时还会产生一定程度的水化作用,在乳胶粒间静电斥力及水化层空间位阻的双重作用下,乳液体系更稳定,且离子型乳化剂用量远低于非离子乳化剂,可进一步减少乳化剂对乳液性能的影响。因此,笔者主要考察离子型乳化剂对乳液的影响。在乳化剂质量分数为0.39%(以聚合单体质量计),单体质量分数为25%,m(MAA)∶m(MMA)=40∶60条件下,考察乳化剂种类对微球粒径及形貌的影响,结果见表1及图1。

表1 乳化剂种类对微球粒径的影响

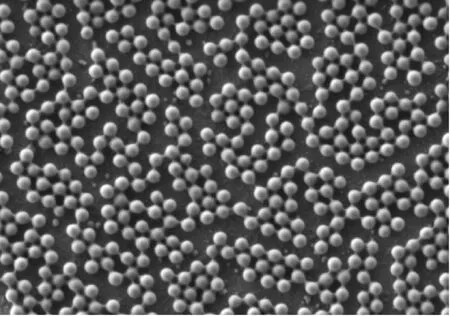

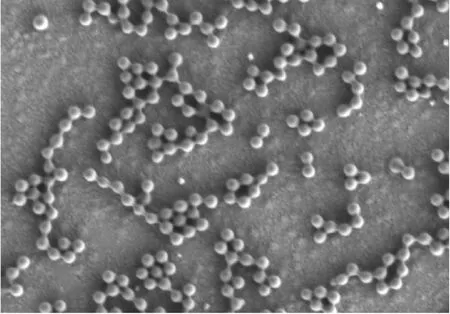

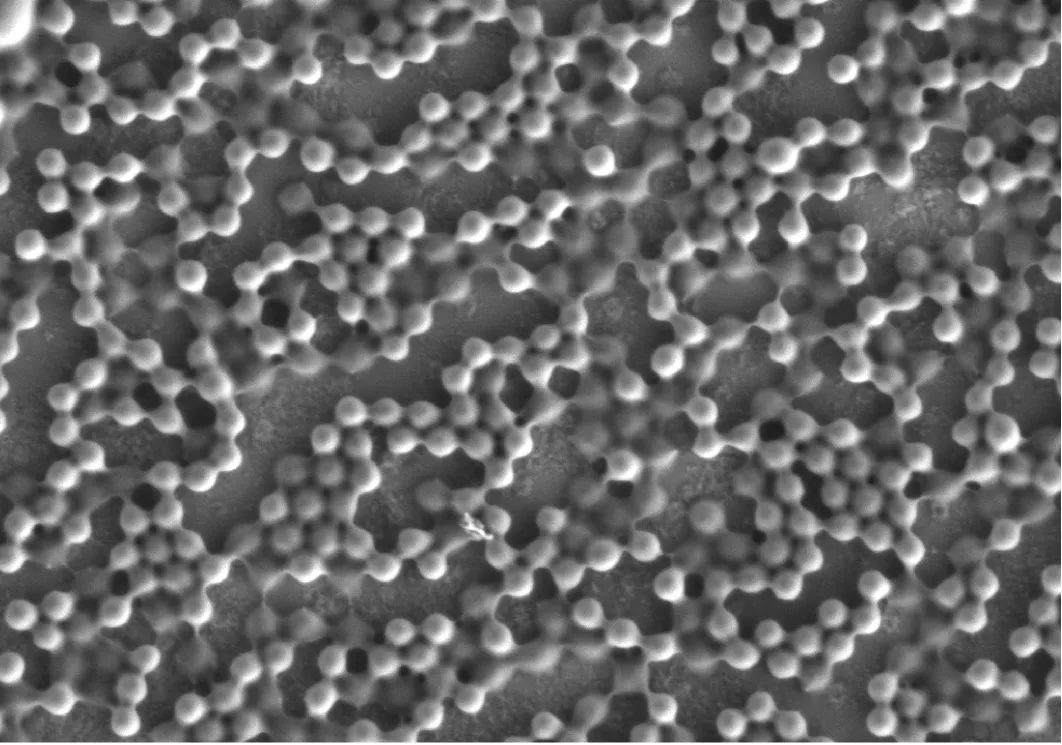

(a) P1

(b) P2

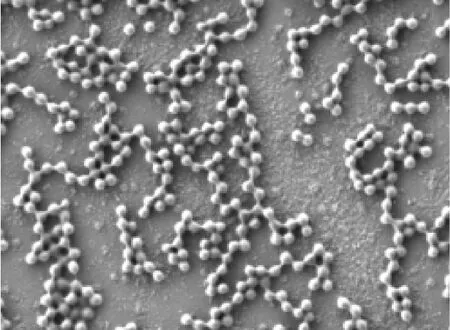

(c) P3

由表1可知,不同乳化剂制备的微球粒径及其分布不同。由图1可知:不同乳化剂均能制备出球形度良好、表面光滑的微球,但SLS制备的微球球形最完整,SDS和SDBS制备的微球存在粘连现象。这是由于乳液聚合的成核机理主要为胶束成核机理(即聚合场所主要为单体增溶的胶束中)[15],乳液中的胶束数量、形状将影响最终微球的粒径及形貌。在相同质量分数下,不同乳化剂具有不同的CMC,这会影响胶束的数量和形状。SDBS的CMC较低,乳液中形成的胶束数量较多,成核数量较多,因此其制备的微球粒径较小,且粒径分布较窄。而SLS和SDS在0.39%质量分数下,其浓度分别为14.32×10-3mol/L和13.52×10-3mol/L,仅略高于各自的CMC,其在乳液中形成的胶束数量较少,成核数目较少,导致最终粒径变大。因此,选用SDBS作为乳化剂更有利于制备单分散性P(MAA-MMA)微球。

2.2 乳化剂用量的影响

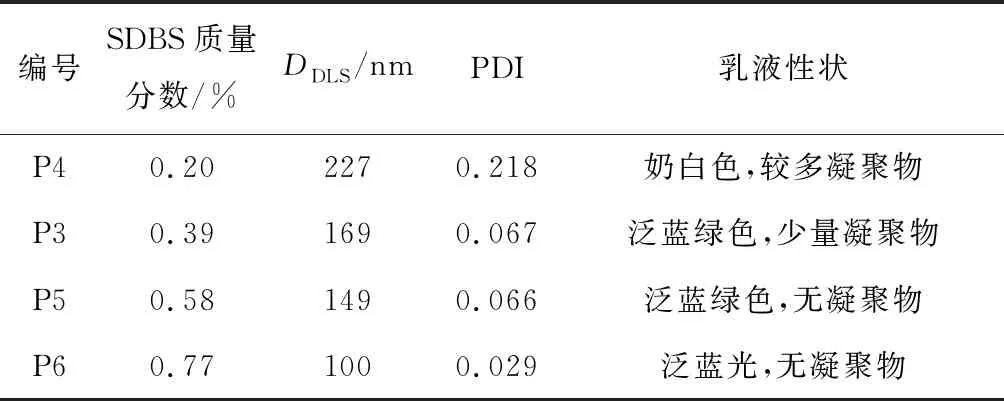

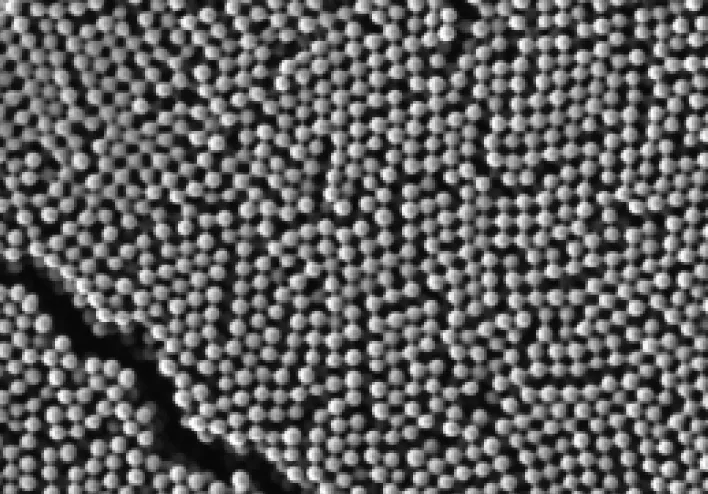

在单体质量分数为25%,m(MAA)∶m(MMA)=40∶60条件下,考察乳化剂SDBS用量对微球粒径及形貌的影响,结果见表2及图2。

表2 乳化剂SDBS用量对微球粒径的影响

(a) P4

(c) P5

(d) P6

由表2及图2可知:当乳化剂SDBS质量分数降低至0.20%时,乳液聚合物稳定性较差,微球粒径较大,凝聚物较多,且SEM无法观测到完整的球形颗粒,微球形貌差。当乳化剂SDBS质量分数高于0.58%时,乳液聚合稳定性良好,单体转化率较高,基本无凝聚物产生,随着乳化剂用量的增加,微球粒径减小,粒径分布变窄,且微球形貌良好。单位体积乳液中的微球数目和微球直径随着乳化剂浓度变化而变化。根据理想乳液聚合机理,可用下式预计单位体积水中微球数目(NP)[15]:

(1)

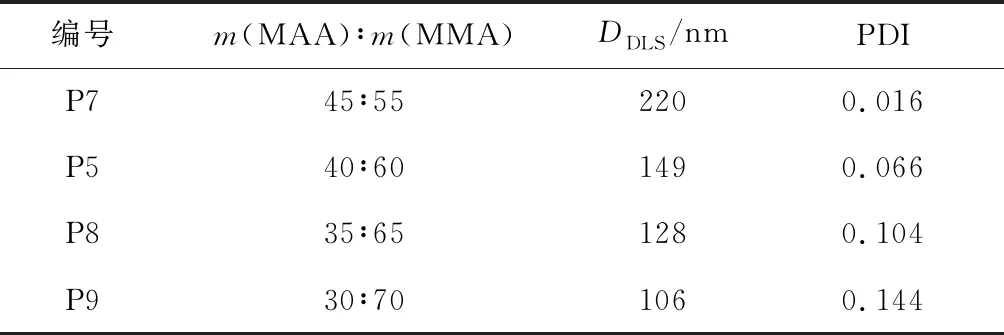

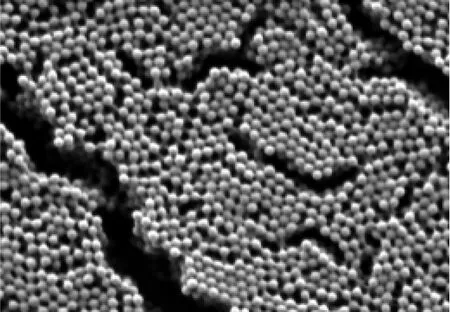

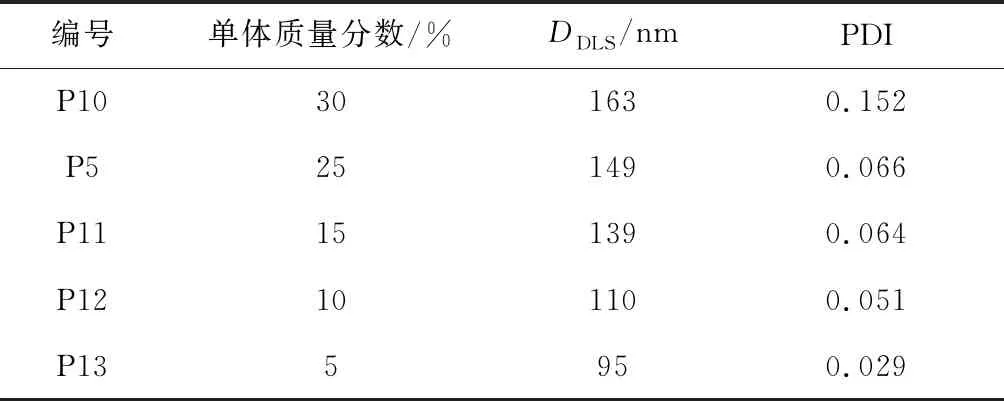

式中:ρ为自由基生成速率;μ为微球体积增长速率;as为一个乳化剂分子在微球表面上的覆盖面积;X为常数,0.37 MAA作为功能单体,含有亲水性较强的羧基,与MMA共聚后,羧基作为侧链将会影响聚合物在乳液中的分散状态,进而影响乳胶粒的尺寸。因此,在乳化剂SDBS质量分数为0.58%、单体质量分数为25%的条件下,考察聚合物配比对微球粒径及形貌的影响,结果见表3及图3。 表3 聚合物配比对微球粒径的影响 (a) P7 (b) P5 (c) P8 (d) P9 由表3及图3可知:随着MAA单体含量的增加,粒径增大,粒径分布变窄,且均为较均一的球形,表面形貌良好。这主要是由于MAA的亲水性高于MMA,当共聚物中MAA含量增大,一方面可以使粒子表面容易结合更多的自由基,在成核阶段所形成的反应活性中心也随之增多,另一方面也使溶于水相中的单体浓度随之增加,成核速率加快,通过均相成核机理形成的粒子数目增加,二者共同作用,最终导致粒径减小,且粒径分布变窄[16]。但是当MAA单体质量分数超过40%时,粒径进一步增大,微球之间粘连严重,乳液体系稳定性降低,有较多凝聚物生成。 在乳液聚合体系中,单体是最重要的组分,单体的用量决定着最终乳液的含固量及黏度,同时影响着单体转化率、乳胶粒尺寸及乳液稳定性。因此,在乳化剂SDBS质量分数为0.58%、m(MAA)∶m(MMA)=40∶60的条件下,考察单体质量分数(以乳液的质量计)对微球粒径及形貌的影响,结果见表4。 表4 单体用量对微球粒径的影响 由表4可知:随着单体用量的增加,微球粒径逐渐增大,粒径分布变宽。这主要是因为单体用量增大时,为了以乳化剂分子包裹的液滴形式分散在水相之中,必须尽可能地减少液滴的比表面积,而减少比表面积的重要途径之一就是增大自身的粒径。根据表面能的相关原理,单体比例增加时,粒径必然有增大的趋势,这也基本上符合理论假设。此外,根据经典乳液聚合理论,微球是在很短暂的阶段I(成核阶段)生成的,在成核阶段,单体大部分贮存在单体珠滴内,单体的转化率较小,故单体的初始加入量对微球成核的数目影响不大;但在成核数目不变的情况下,单体加入量大时,乳化剂的胶束增溶作用进一步增大,导致胶束体积变大,根据胶束成核机理形成的核体积增大。故在乳化剂、引发剂用量一定时,微球的平均直径随单体用量的增大而增大,且随着单体用量的增加,水相对单体液滴的包裹分散变得越来越不稳定,微球之间的相互凝聚加剧,导致粒径分布变宽。 (1) 以SDBS为乳化剂,MAA为羧基改性剂,通过乳液聚合法,采用一步法可制备单分散羧基功能化的PMMA微球,进一步拓展了羧基功能化PMMA的羧基来源。 (2) 通过控制乳化剂种类及用量、聚合物配比等工艺条件,可实现微球粒径的调控,且制备的微球表面光滑、粒径均一。 上述单分散的羧基功能化PMMA微球为其在生物传感器等领域的进一步应用提供了良好的基础。此外,羧基功能化PMMA微球表面羧基含量及其分布的均一性均对其应用性能有重要影响,这将是下一步研究工作的重点。2.3 聚合物配比的影响

2.4 单体用量的影响

3 结语