ZnO固体碱催化剂的可控制备及其酯交换催化性能

2021-08-26王顺飞王为国冯魏良

王顺飞,李 涛,王为国,冯魏良*

(1.武汉工程大学化工与制药学院,湖北 武汉 430073;2.潜江市环境科学研究院,湖北 潜江 433100; 3.武汉工程大学 绿色化工过程教育部重点实验室,湖北 武汉 430073)

能源需求的日益增长、化石燃料储备的不足以及各种环境问题的出现,促使人们寻找可再生、绿色环保的替代能源[1-3]。生物柴油是一种优质的绿色燃料,具有优异的润滑性能和清洁燃烧性能以及可再生、无毒、可生物降解等优点[4-5],被认为是石化柴油的理想替代产品[6-7]。生物柴油也被称为脂肪酸甲酯(FAME),可通过油脂(植物油、动物脂肪、微藻类和食用油废料等)与甲醇或乙醇在催化剂作用下发生酯交换反应制得[8]。

目前,制备生物柴油的催化剂主要包括均相催化剂和非均相催化剂。均相酸、碱催化剂(H2SO4、HCl、NaOH、KOH等)存在着回收困难、三废产生量大、对环境不友好等问题[9-10],而非均相催化剂具有易于分离、可重复使用等优点,被认为是一种经济可行的多相催化剂[11]。其中,固体碱催化剂(如碱土氧化物、负载碱或碱土金属离子等)具有条件温和、反应时间短、产率高等特点,在制备生物柴油中表现出优异的催化性能。然而,固体碱催化剂也存在制备成本高、催化活性低以及稳定性差等不足。因此,寻找廉价、结构稳定、催化活性高的新型固体碱催化剂是当前的研究热点。纳米催化剂因表面的纳米孔使其选择性和催化活性显著提高,解决了酯交换过程中的各种瓶颈问题,近年来,在生物柴油制备中发挥着巨大的作用。其中,ZnO不仅具有较高的催化活性,而且拥有制备成本低、反应后易于分离、可重复利用等特点,受到研究人员的广泛关注。ZnO纳米颗粒的六方纤锌矿结构使其透明性和氧空位增加,对极性底物具有更高的亲合力。Justine等[12]采用溶胶-凝胶法制备了ZnO纳米粒子和ZnO-SiO2纳米复合材料,并用于催化废弃食用油脂制备生物柴油,发现使用ZnO纳米催化剂制备的生物柴油的产率为81.57%,远远高于使用ZnO-SiO2纳米催化剂的产率(54.59%)。Baskar等[13]制备了固体碱催化剂Ni掺杂ZnO纳米复合材料,将其用于催化高游离脂肪酸蓖麻油甲酯化制备生物柴油,发现Ni掺杂ZnO纳米催化剂在800 ℃煅烧后表现出较好的催化活性;当醇油物质的量比为8∶1、催化剂用量为11%(质量分数)、反应温度为55 ℃、反应时间为1 h时,生物柴油产率达到95.20%,且该催化剂可有效重复使用3次。

作者以乙酸锌[Zn(CH3COO)2]、NaOH为原料,采用共同沉淀法制备ZnO固体碱催化剂(以下简称ZnO催化剂),并将其用于催化大豆油与无水甲醇的酯交换反应;通过SEM、XRD和BET对ZnO催化剂进行表征;通过考察原料配比(Zn(CH3COO)2与NaOH的摩尔浓度比,c(Zn(CH3COO)2)∶c(NaOH))、煅烧温度、煅烧时间等对ZnO催化剂活性的影响以及醇油物质的量比、ZnO催化剂用量、反应时间、反应温度等对生物柴油产率的影响,确定最优工艺;并对ZnO催化剂的重复使用稳定性进行考察,阐述ZnO催化剂在酯交换反应过程中的催化机理,为ZnO催化剂在生物柴油制备方面的应用提供参考依据。

1 实验

1.1 材料、试剂与仪器

一级大豆油,食用级,湖北锦鲤福食品有限公司。

Zn(CH3COO)2、NaOH、NaCl、无水Na2SO4、无水甲醇、正己烷等均为分析纯,国药集团化学试剂有限公司。

Agilent 5975C型气相色谱质谱联用仪,安捷伦科技有限公司;JSM-5500型扫描电子显微镜,美国阿美泰克公司;D8 ADVANCE型X-射线衍射仪,德国布鲁克公司;ASAP 2460型全自动比表面积及孔隙率分析仪,麦克默瑞提克(上海)仪器有限公司;SHZ-D(Ⅲ)型循环水式多用真空泵,上海贝茵科技有限公司;DF-101S型集热式恒温加热磁力搅拌器,武汉科尔仪器设备有限公司;RE-52A型旋转蒸发仪,上海洪纪设备仪器有限公司;XCYB型鼓风干燥箱,余姚星辰仪表厂;SX2型箱式节能电阻炉,湖北英山县建力电炉制造有限公司。

1.2 ZnO催化剂的制备与表征

分别配制200 mL 0.2 mol·L-1Zn(CH3COO)2溶液和200 mL 0.1 mol·L-1NaOH溶液。在加热搅拌条件下,用胶头滴管将NaOH溶液缓慢加入到Zn(CH3COO)2溶液中,80 ℃恒温搅拌反应5 h;过滤,将白色沉淀物置于65 ℃烘箱中干燥12 h;然后放入马弗炉中,于350 ℃高温煅烧2 h,即得ZnO催化剂。

采用扫描电子显微镜(SEM)观察ZnO催化剂的形貌,加速电压为15 kV;采用X-射线衍射仪(XRD)测定ZnO催化剂的晶体结构,Cuκα谱线,λ=1.5418 Å,2θ=10°~90°,扫描速率为4°·min-1;采用全自动比表面积及孔隙率分析仪(BET)测定ZnO催化剂的比表面积和孔径,测定前先将ZnO催化剂于120 ℃下脱气6 h,然后进行N2吸附-脱附测试,测试温度为-196 ℃。

1.3 酯交换反应制备生物柴油

在250 mL三口烧瓶中加入搅拌子、6 g无水甲醇和10 g大豆油(醇油物质的量比为9∶1),搭好冷凝回流装置,设定电磁恒温水浴锅温度为65 ℃;当水浴温度到达设定温度后,加入0.3 g(大豆油质量的3%)ZnO催化剂,开启搅拌,开始计时;待反应结束后,过滤回收催化剂;将过滤后的反应液移至分液漏斗中,静置,自然分层;取上层透明的浅黄色液体(生物柴油粗品),用饱和NaCl溶液洗涤至下层水相呈中性;将上层甲酯相移至干净的烧杯中,加入正己烷、无水Na2SO4,经干燥、过滤,即得生物柴油样品,采用气相色谱质谱联用仪(GC-MS)分析其大豆油脂肪酸甲酯组成;保留下层深黄色液体(副产物甘油),通过测定甘油含量来间接确定生物柴油的产率[14]。

2 结果与讨论

2.1 ZnO催化剂的表征

2.1.1 SEM分析(图1)

由图1可知,ZnO催化剂主要以不规则的颗粒状存在,颗粒之间存在着明显的团聚现象,颗粒尺寸大约在0~300 μm 之间,颗粒总体向一个方向伸展,具有良好的均一性。

图1 ZnO催化剂的SEM照片Fig.1 SEM images of catalyst ZnO

2.1.2 XRD分析

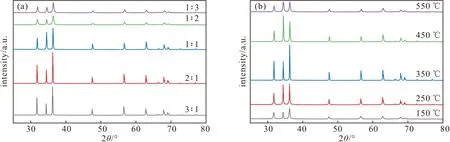

不同原料配比及不同煅烧温度下制备的ZnO催化剂的XRD图谱如图2所示。

图2 不同原料配比(a)及不同煅烧温度(b)下制备的ZnO催化剂的XRD图谱Fig.2 XRD patterns of catalyst ZnO prepared with different reactant ratios(a) and different calcination temperatures(b)

由图2a可知,以不同原料配比制备的ZnO催化剂均在2θ为37.1°、34.4°、36.2°、47.5°、56.5°、62.8°、67.9°、69.1°处出现了特征衍射峰,与ZnO的标准图谱(JCPDS, No.36-1451)相一致,表明制备的ZnO催化剂的晶体结构与报道的ZnO相一致,具有特别的六方纤锌矿结构;XRD图谱中没有其它的特征衍射峰出现,表明制备的ZnO催化剂为纯相;随着原料配比c(Zn(CH3COO)2)∶c(NaOH)的增大,ZnO催化剂的特征衍射峰强度有一定程度的增强,在c(Zn(CH3COO)2)∶c(NaOH)为3∶1时,衍射峰强度最强,但其催化效果却不是最好的(后续实验发现:当c(Zn(CH3COO)2)∶c(NaOH)为2∶1时,ZnO催化剂的催化活性最高)。由图2b可知,在不同煅烧温度下制备的ZnO催化剂均在2θ为31.7°、34.4°、36.2°、47.5°、56.6°、62.8°、67.8°处出现了特征衍射峰,与ZnO的标准图谱相一致;随着煅烧温度的升高,ZnO催化剂的特征衍射峰强度先增强后减弱,当煅烧温度为350 ℃时,衍射峰强度最强。

2.1.3 BET分析

为了表征ZnO催化剂的比表面积和孔径大小,对其进行了N2吸附-脱附测试,结果如图3所示。

由图3a可知,ZnO催化剂的N2吸附-脱附曲线是典型的Ⅳ型等温曲线,高压区(P/P0=0.8~1.0)时吸附量增加较快,表明制备的ZnO催化剂为大孔或介孔结构;此外,N2吸附-脱附曲线存在明显的H4型滞后环。由图3b可知,ZnO催化剂的孔径集中在14.5 nm处,结合孔径数据和孔容分布曲线,也可证实制备的ZnO催化剂为介孔结构。利用BET计算公式得到制备的ZnO催化剂的比表面积为6.03 m2·g-1。

图3 ZnO催化剂的N2吸附-脱附曲线(a)和孔容分布曲线(b)Fig.3 N2 adsorption-desorption curve(a) and pore volume distribution curve(b) of catalyst ZnO

2.2 ZnO催化剂制备条件的优化

2.2.1 原料配比对生物柴油产率的影响

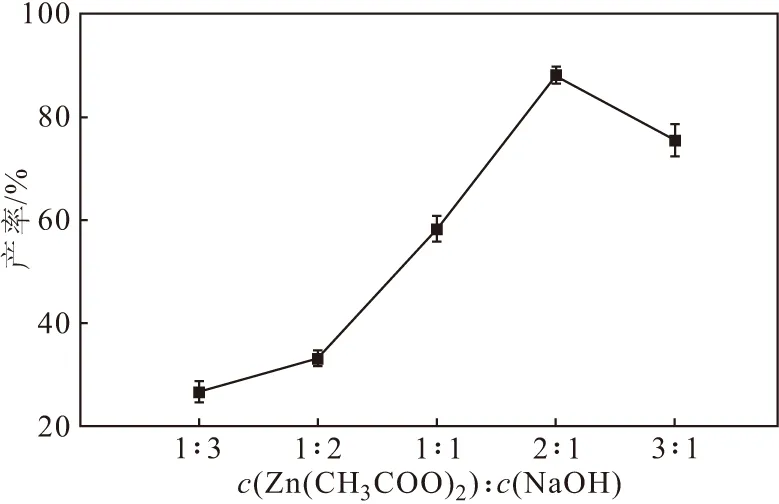

以不同原料配比c(Zn(CH3COO)2)∶c(NaOH)制备ZnO催化剂,固定醇油物质的量比为9∶1、ZnO催化剂用量为3%(以大豆油质量计,下同)、反应温度为65 ℃、反应时间为2 h,探究原料配比对生物柴油产率的影响,结果如图4所示。

图4 原料配比对生物柴油产率的影响Fig.4 Effect of reactant ratio on biodiesel yield

由图4可知,当原料配比c(Zn(CH3COO)2)∶c(NaOH)从1∶3增至2∶1时,生物柴油产率从26.7%升至最高88.1%;继续增大c(Zn(CH3COO)2)∶c(NaOH),产率出现下降趋势。这是因为,随着c(Zn(CH3COO)2)∶c(NaOH)的增大,制备的ZnO催化剂的活性位点增多,其催化性能得到提高,生物柴油产率相应提高;但当c(Zn(CH3COO)2)∶c(NaOH)超过2∶1时,继续增大c(Zn(CH3COO)2)∶c(NaOH),反而会影响ZnO催化剂活性位点的形成,降低ZnO催化剂的活性,从而导致生物柴油产率降低[15]。故,选择最佳原料配比c(Zn(CH3COO)2)∶c(NaOH)为2∶1制备ZnO催化剂。

2.2.2 煅烧温度对生物柴油产率的影响

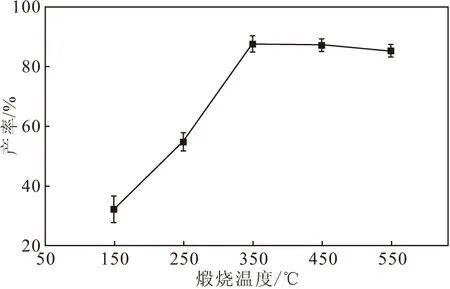

在不同煅烧温度下制备ZnO催化剂,固定醇油物质的量比为9∶1、ZnO催化剂用量为3%、反应温度为65 ℃、反应时间为2 h,探究煅烧温度对生物柴油产率的影响,结果如图5所示。

由图5可知,当煅烧温度由150 ℃升高到350 ℃时,生物柴油产率由32.1%快速升至最高88.6%;继续升高煅烧温度,产率反而略微降低。这可能是因为,随着煅烧温度的升高,ZnO催化剂中的结合水和其它杂质成分被去除,使得ZnO催化剂形成了更加稳定的结构,有利于其形成强碱性活性位点,使得生物柴油产率提高;但当煅烧温度超过350 ℃时,过高的温度会破化ZnO催化剂的结构,从而影响其活性位点的形成,导致生物柴油产率出现下降趋势[16]。故,选择ZnO催化剂最佳煅烧温度为350 ℃。

图5 煅烧温度对生物柴油产率的影响Fig.5 Effect of calcination temperature on biodiesel yield

2.2.3 煅烧时间对生物柴油产率的影响

以不同煅烧时间制备ZnO催化剂,固定醇油物质的量比为9∶1、ZnO催化剂用量为3%、反应温度为65 ℃、反应时间为2 h,探究煅烧时间对生物柴油产率的影响,结果如图6所示。

图6 煅烧时间对生物柴油产率的影响Fig.6 Effect of calcination time on biodiesel yield

由图6可知,当煅烧时间由0.5 h延长到2 h时,生物柴油产率从36.6%升至最高88.6%;继续延长煅烧时间,产率基本维持稳定。分析其原因:延长煅烧时间,可以促使Zn(OH)2更充分地分解成ZnO,有利于ZnO催化剂活性位点的形成,使得生物柴油产率提高;但当煅烧时间延长至2 h时,Zn(OH)2基本分解完全,此时继续延长煅烧时间,对ZnO催化剂的结构没有明显的影响,生物柴油产率基本保持稳定。故,选择ZnO催化剂最佳煅烧时间为2 h。

2.3 酯交换反应条件的优化

2.3.1 醇油物质的量比对生物柴油产率的影响

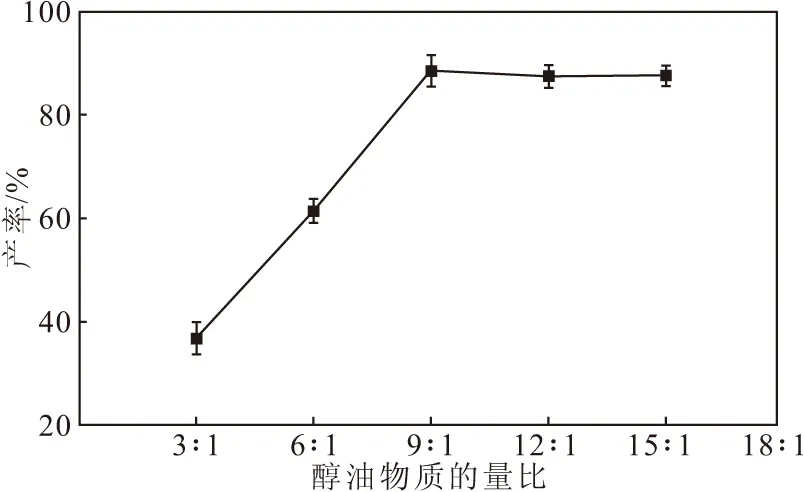

固定ZnO催化剂用量为3%、反应温度为65 ℃、反应时间为2 h,考察醇油物质的量比对生物柴油产率的影响,结果如图7所示。

图7 醇油物质的量比对生物柴油产率的影响Fig.7 Effect of molar ratio of anhydrous methanol to soybean oil on biodiesel yield

由图7可知,随着醇油物质的量比的增大,生物柴油产率呈先升高后略微下降的趋势;当醇油物质的量比为9∶1时,产率达到最高88.6%。这是因为,在可逆的酯交换反应体系中,增加无水甲醇的用量,可以使反应更容易朝着正方向进行,生物柴油产率相应提高;但随着无水甲醇用量的增加,整个反应体系的总体积相应增大,当醇油物质的量比达到一定值(9∶1)后,继续增加无水甲醇用量,反应物浓度反而会降低[17],导致生物柴油产率相应降低。因此,选择酯交换反应最佳醇油物质的量比为9∶1。

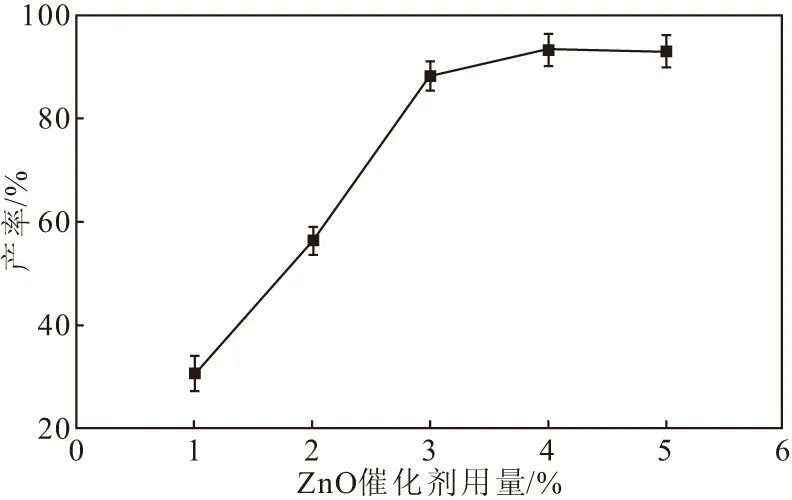

2.3.2 ZnO催化剂用量对生物柴油产率的影响

固定醇油物质的量比为9∶1、反应温度为65 ℃、反应时间为2 h,考察ZnO催化剂用量对生物柴油产率的影响,结果如图8所示。

由图8可知,当ZnO催化剂用量从1%增加到4%时,生物柴油产率由30.6%提高到93.4%;继续增加ZnO用量,产率没有明显变化。这是因为,ZnO催化剂在反应过程中起着加速反应的作用,增加ZnO用量可以在短时间内加快反应速率,提高生物柴油产率;但催化剂只能起到加速反应的作用,并不能影响反应的最终产率,因此当ZnO用量增加到一定量时,继续增加其用量,生物柴油产率没有明显变化,而且过量的ZnO可能会造成皂化反应等副反应的发生,导致生物柴油产率降低[18]。因此,选择酯交换反应ZnO催化剂最佳用量为4%。

图8 ZnO催化剂用量对生物柴油产率的影响Fig.8 Effect of dosage of catalyst ZnO on biodiesel yield

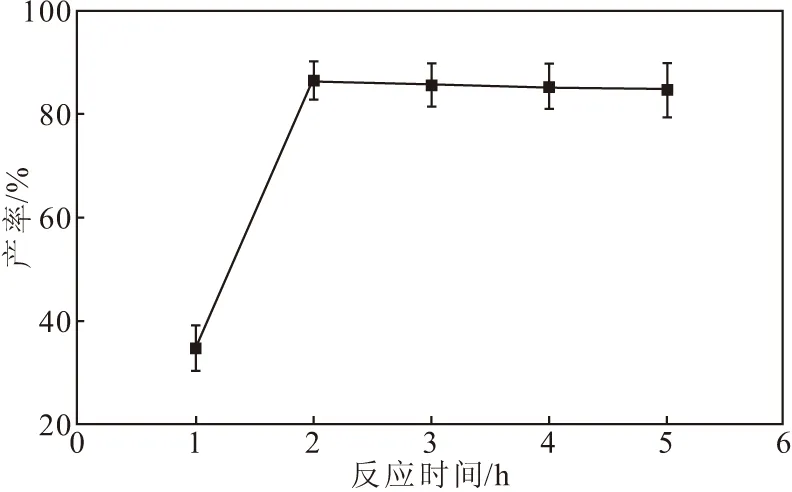

2.3.3 反应时间对生物柴油产率的影响

固定醇油物质的量比为9∶1、ZnO催化剂用量为4%、反应温度为65 ℃,考察反应时间对生物柴油产率的影响,结果如图9所示。

图9 反应时间对生物柴油产率的影响Fig.9 Effect of reaction time on biodiesel yield

由图9可知,反应开始后,生物柴油产率迅速升高,反应2 h时产率达到最高93.4%;继续延长反应时间,产率基本保持稳定。这是因为,在反应体系中存在着ZnO催化剂、大豆油与无水甲醇等物质,开始反应时,三者之间未充分接触,反应速率较慢,导致生物柴油产率较低;随着反应的进行,三者之间充分接触,反应速率加快,产率迅速升高;但当酯交换反应达到平衡后,产率保持稳定,继续延长反应时间并不能提高产率[19]。因此,选择酯交换反应最佳反应时间为2 h。

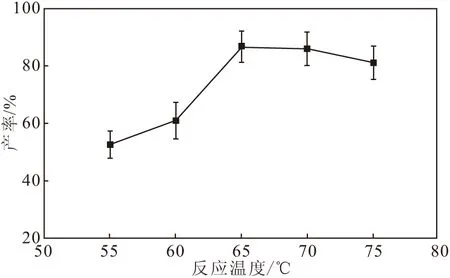

2.3.4 反应温度对生物柴油产率的影响

固定醇油物质的量比为9∶1、ZnO催化剂用量为4%、反应时间为2 h,考察反应温度对生物柴油产率的影响,结果如图10所示。

由图10可知,当反应温度低于65 ℃时,生物柴油产率随着反应温度的升高而升高;当反应温度为65 ℃时,产率达到最高93.4%;当反应温度超过65 ℃时,产率出现下降的趋势。这是因为,酯交换反应是吸热反应,升高温度有利于反应向正方向进行[20],但由于甲醇的沸点较低(常压下为64.7 ℃),当反应温度超过甲醇的沸点时,甲醇会大量汽化聚集于反应体系上部,从而阻碍反应向正方向进行,导致产率下降[21]。综合考虑节能,选择酯交换反应最佳反应温度为65 ℃。

图10 反应温度对生物柴油产率的影响Fig.10 Effect of reaction temperature on biodiesel yield

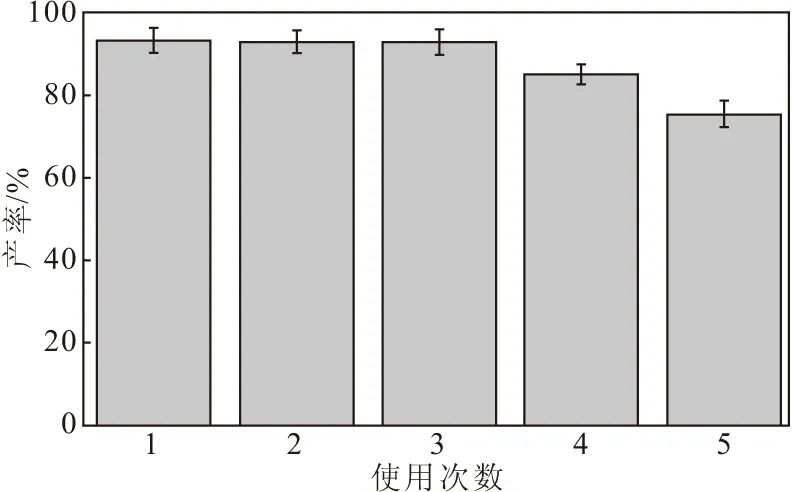

2.4 ZnO催化剂的重复使用稳定性考察

为了考察ZnO催化剂的重复使用稳定性,将反应后的ZnO催化剂用去离子水和无水甲醇洗涤数次,然后置于80 ℃烘箱中干燥12 h。将干燥后的ZnO催化剂在相同反应条件(醇油物质的量比为9∶1、ZnO催化剂用量为4%、反应时间为2 h、反应温度为65 ℃)下进行酯交换反应,考察ZnO催化剂重复使用次数对生物柴油产率的影响,结果如图11所示。

图11 ZnO催化剂重复使用次数对生物柴油产率的影响Fig.11 Effect of reuse times of catalyst ZnO on biodiesel yield

由图11可知,ZnO催化剂在酯交换反应中表现出良好的重复使用稳定性。重复使用5次时,生物柴油产率可以达到75.6%。ZnO催化剂的催化活性降低的主要原因可能是:回收过程中会有部分损失;同时在使用过程中,ZnO内部结构会受到一定程度的破坏[22]。

2.5 生物柴油的成分分析

采用GC-MS分析生物柴油大豆油脂肪酸甲酯组成。结果表明,大豆油脂肪酸甲酯主要包含了3种脂肪酸甲酯:63.52%的油酸甲酯、23.35%的亚油酸甲酯和11.92%的棕榈酸甲酯。大豆油脂肪酸甲酯是不饱和脂肪酸甲酯,脂肪酸碳链长度主要为C16和C18,C18脂肪酸甲酯的燃烧性能较好[23]。

2.6 ZnO催化剂与其它催化剂的比较

分别将制备的ZnO催化剂与已知的几种固体碱催化剂应用于酯交换制备生物柴油,比较其催化效果,结果见表1。

表1 制备的ZnO催化剂与其它催化剂的比较

由表1可知,制备的ZnO催化剂应用于酯交换制备生物柴油,不仅反应条件温和,生物柴油的产率也较高。表明,所制备的ZnO催化剂在生物柴油制备方面具备一定的应用潜力。

2.7 ZnO催化剂在酯交换反应过程中的催化机理

在大豆油与无水甲醇的酯交换反应中,ZnO是主要的活性基团,其催化机理如图12所示。

图12 ZnO催化剂在酯交换反应过程中的催化机理Fig.12 Catalytic mechanism of catalyst ZnO in transesterification

ZnO催化剂在酯交换反应中为甲醇提供了足够的吸附位点,甲醇在ZnO表面分解为Mδ+-Oδ-离子对,离子对在ZnO表面的分散是影响ZnO催化活性的主要因素。随后甲醇与ZnO的酸碱对发生基元反应,在ZnO表面形成CH3O-和H-O-M,CH3O-的分散也是影响ZnO催化活性的主要因素,CH3O-对甘油酯的亲核进攻产生了一个四面体中间体,最终生成生物柴油和甘油。

3 结论

采用共同沉淀法制备ZnO固体碱催化剂,当原料配比c(Zn(CH3COO)2)∶c(NaOH)为2∶1、煅烧温度为350 ℃、煅烧时间为2 h时,制备的催化剂具备最高的催化活性。当醇油物质的量比为9∶1、ZnO固体碱催化剂用量为4%(以大豆油质量计)、反应时间为2h、反应温度为65 ℃时,生物柴油产率达到93.4%。制备的ZnO固体碱催化剂具有良好的重复使用性,经过5次重复使用后,生物柴油产率依然达到75.6%,具备一定的应用潜力。