用于油水分离过程中的膜材料及其制备与改性的综述

2021-08-26李桂水王庆港

李桂水,王庆港,陈 皓,李 煜

(天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津科技大学机械工程学院,天津 300222)

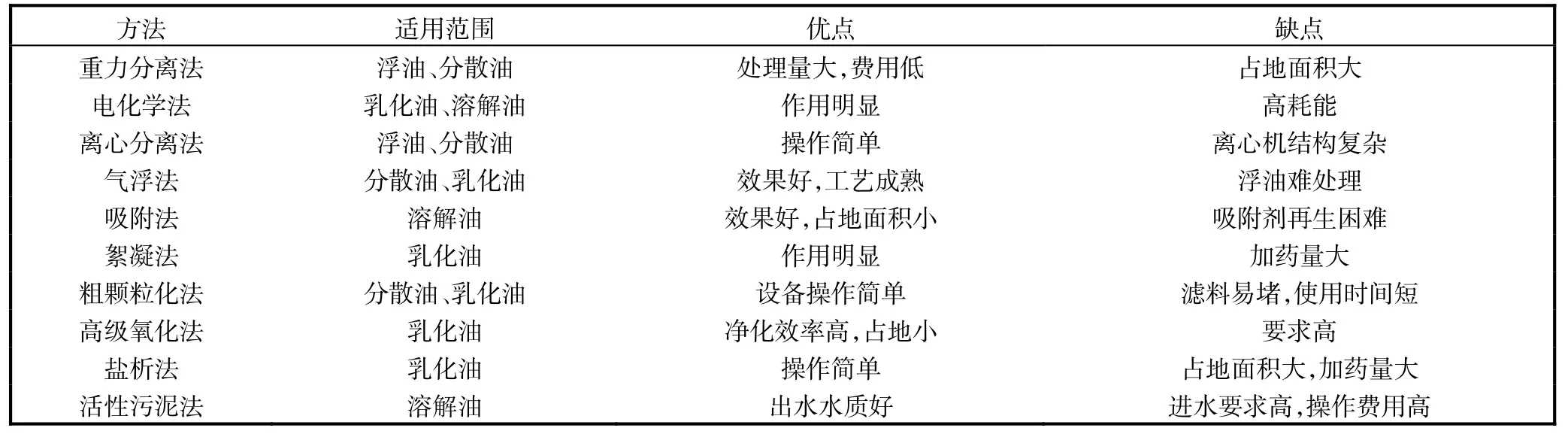

目前,在全世界范围内,环境污染尤其是水污染已经受到了高度重视.由于各种原因,溢油和漏油事故频发,人类日常生活以及各行各业不断产生含油废水,这些情况对含油废水的分离已成为一个巨大的挑战[1-3].含油废水造成环境污染,严重威胁生态平衡,甚至影响人类的身体健康,而且含油废水会导致大量的能量流失[4-5].为了解决这一系列问题,许多专家学者提出了众多含油废水的分离方法,例如重力分离法、电化学法、离心分离法、气浮法、吸附法、絮凝法、粗颗粒化法、高级氧化法、盐析法、活性污泥法等,这些方法已经被广泛应用于含油废水的分离[6-9].但是重力分离法、盐析法、活性污泥法具有分离效率低的缺点,絮凝法、吸附法和离心分离法还具有二次污染及操作过程繁琐的缺点,电化学法、气浮法、粗颗粒化法、高级氧化法具有成本高的缺点[10-14],这些缺点已经严重限制了它们更大规模的应用.因此,需要寻找一种成本更低、效率更高、操作方便、可持续处理的油水分离新方法.膜分离技术操作简单、方便、高效、无相变、耗能低,已被公认是一种最有效的分离方法[15],所以近年来已经成为分离含油废水的一个最常用的方法;同时,膜分离技术也成为众多研究人员研究的一个热点.

1 含油废水的来源、危害及分类

含油废水的来源十分广泛,主要来源于石油化工企业产生的炼油废水,钢铁企业产生的以轧钢水、润滑乳油为主的废水,运输行业产生的清洗、漏油等为主的废水,餐饮行业、食品加工业、人们日常生活产生的废水.它的成分也非常复杂,含有多种脂类和油类,例如脂肪、蜡、动植物油、润滑油等[16-17].含油废水的危害主要有以下几个方面[18-20]:(1)含乳化油的废水会在工艺设施和管道设备中与废水中悬浮颗粒及氧化铁皮一起沉降,形成具有较大黏性的油污团阻塞管道,影响生产的正常进行;(2)破坏水体平衡,使水体的自净能力降低;(3)油类黏附在鱼鳃上,可使鱼窒息,鱼类在含油为 200mg/L以上的废水中不能生存;(4)污染地下水;(5)对农作物的生长有一定的阻碍.例如,土壤水中的溶解油会使农作物生长缓慢或者停止生长,甚至造成农产品中有毒物质的累积.

由于含油废水污染严重,目前我国颁布的《中华人民共和国海洋环境保护法》等法规规定,含油废水的最高允许排放浓度为10mg/L.

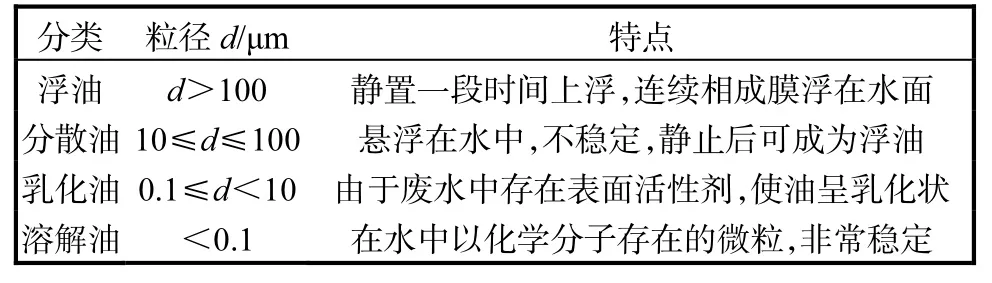

根据含油废水的油滴粒径和其在水中的存在方式,将含油废水分为4类,见表1.

表1 含油废水的分类Tab.1 Classification of oily wastewater

表2[21-25]列举了目前常用的分离方法,这些方法虽然从不同程度上对油水分离有一定的作用,但是由于方法不同,都或多或少有局限性.使用新型有效的方法来处理含油废水的任务变得越来越紧迫.与传统分离技术相比,膜技术有着无相变、能耗低、效率高等特点,能够有效地分离含油废水[26-27].

表2 含油废水的处理方法Tab.2 Treatment methods of oily wastewater

2 在处理含油废水过程中膜材料的制备与改性技术

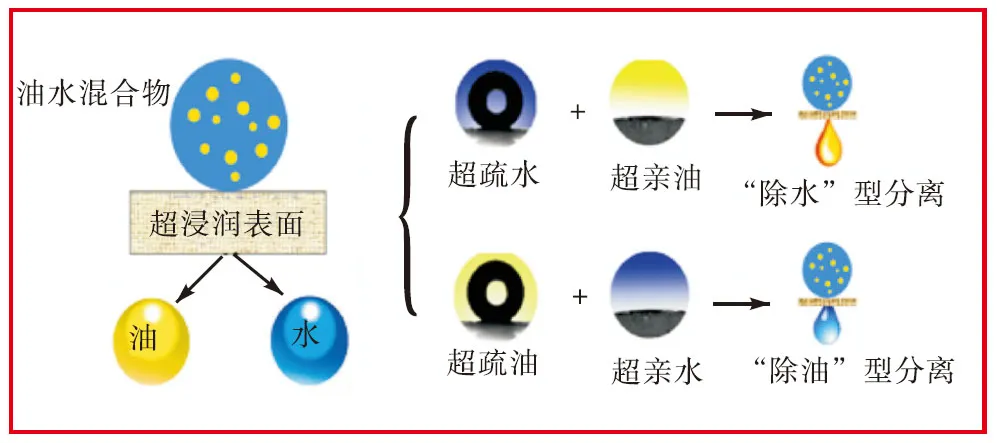

膜分离技术[28-31]是指在分子水平上不同粒径分子的混合物在通过半透膜时实现选择性分离的技术.分离膜指在一种流体相内或是在两种流体相之间有一层薄的凝聚相,把流体相分隔为互不相通的两部分,并使两部分之间产生传质作用.主要的分离机理是筛分、溶解和扩散.常见的分离膜是通过陶瓷和聚合物制成的微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、反渗透膜(RO)[32].膜分离的两个重要技术指标是膜的选择性和膜通量.影响膜通量的因素有温度、压力、流速、离子浓度、黏度等.如图1所示,疏水亲油膜是由超疏水和超亲油物质组成,允许油渗透的同时使水从表面流走,其主要缺点是表面易受油污染,最终导致分离效率下降.亲水疏油膜是由超亲水和超疏油物质组成,允许水通过的同时使油截留在膜的另一侧.

图1 处理油水混合物的“除水”与“除油”型分离Fig.1 Separation of“dewatering”and“deoiling”types for treating oil-water mixtures

迄今为止,最有吸引力的研究方法是利用亲水疏油膜,使油污染物被排斥而允许水通过.膜分离过程是一种纯物理过程,具有无相变化、节能、体积小、可拆分等特点,易于控制,易于维护.

由于浮油粒径最高,静置易浮于水面产生分层现象,即受重力分离,可直接采用捞撇等方式在隔油池中去除.利用膜分离技术主要分离含油废水中的粒径小于 100µm 的分散油、乳化油.分离分散油主要采用微滤膜(膜孔径 0.02~1.2µm,运行压力 0.03~0.7MPa).当分离油滴粒径在 10µm 以下的乳化油时,可采用超滤膜(膜孔径 2~50nm,在 0.1~1MPa作用下分离相对分子质量大于 1000的大分子和胶体粒子).王静荣等[33]采用氯甲基化聚苯乙烯(CMPS)、聚苯乙烯(PS)、PS/CMPS、聚丙烯腈(PAN)和PS/PDC共混5种材料的中空纤维超滤膜,对乳化油废水进行超滤对比实验.结果显示,采用 CMPS、PS/CMPS共混这两种中空纤维膜处理乳化油废水效果最好,透过液含油量符合生产回用标准(300mg/L),适宜的操作温度 50℃,进口压力 0.12MPa,出口压力 0.10MPa,采用 0.1mol/L的 HCl作为清洗剂,膜性能可恢复最佳效果.此超滤对比实验说明在处理含油废水时,需要在适宜的操作环境下,选择正确的膜材料才能提高分离效率.

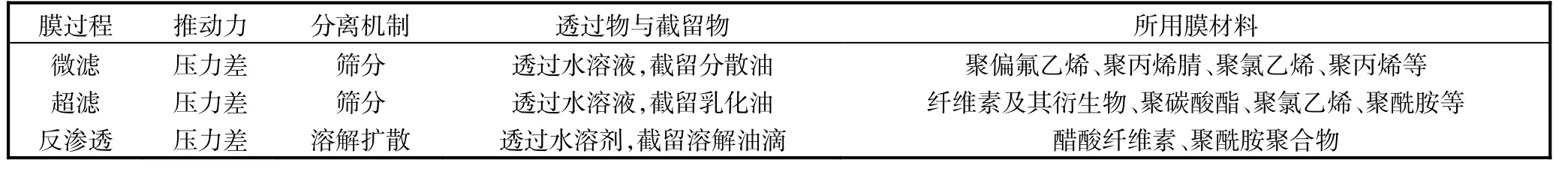

分离含油废水的膜过程见表3,膜过程具有以下特点[34]:分离效率高,无相变发生,温度条件易于操作.处理油滴粒径过小的溶解油可采用反渗透膜技术,基于反渗透的理论,要求渗透膜孔径比超滤膜还要小,并且有强烈的吸水倾向,目前反渗透所用膜材料只有醋酸纤维素(CA)和聚酰胺聚合物(PA).超滤膜与反渗透膜的材料都可用来制作微滤膜.

表3 含油废水处理的膜过程Tab.3 Film process of oily wastewater treatment

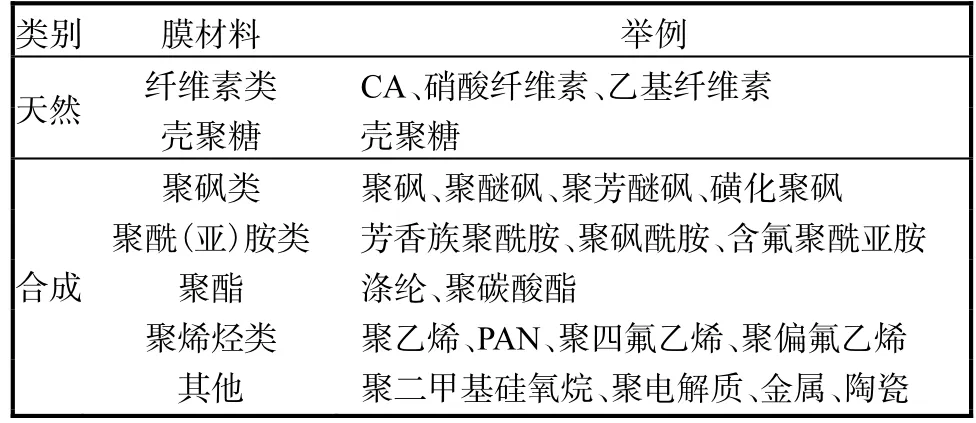

要想制备出高性能的分离膜,最重要的是确定正确的方法和材料,分离膜的主要材料见表4.

表4 主要膜材料Tab.4 Main membrane materials

在含油废水处理研究中常用的合成膜材料有:聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚醚砜(PES)、聚氨酯(PU)、聚-1,4-亚苯基醚砜(PPEES)、聚四氟乙烯(PTFE)、聚砜(PSF)、聚苯硫醚(PPS)、聚丙烯(PP)和醋酸纤维素(CA).这些聚合物通过添加额外的材料或通过它们与各种技术的联合来改变性质,以增强膜的机械性能、分离性能和抵抗油污染的性能.在对含油废水处理过程中,纯聚合物膜容易被污染,为了解决这一问题,科研工作者找到了许多方法,例如膜表面改性[35-36]及共混改性[37].

2.1 膜的表面改性技术在油水分离中的应用

亲水膜有纤维素酯、聚砜、聚醚砜、聚砜/聚醚砜(PSF/PES)、聚酰亚胺/聚醚酰亚胺(PI/PEI)、聚脂肪酰胺(PA)、PAN等具有亲水基团的高分子聚合物,以及如 Al2O3、TiO2、ZrO2等陶瓷膜.表面改性是指在不改变膜的本体性质和结构的情况下,通过不同的方法在膜表面引入亲水性单体如丙烯酸、丙烯酰胺等来改善膜的亲水性能.

处理石油化工类炼油厂及油田污水时,选用微滤膜分离分散油,可用膜材料有二氧化锆、三氧化二铝陶瓷膜和聚丙烯腈.相比有机膜,陶瓷膜具有耐酸碱腐蚀、耐高温和耐污染等优点.蒋学彬[38]对比了5种不同微滤膜(ZrO2陶瓷膜;膜孔径是 0.1、0.2和0.8µm 的 Al2O3陶瓷膜;表面聚丙烯腈改性的陶瓷膜)在处理石油工业废水的效果,结果表明陶瓷膜经过表面改性后获得更高的除油效率.选用超滤膜分离污水中的乳化油,膜材料可用有强亲水基团的PAN,例如聚丙烯腈-聚酰胺-胺(PAN-PAMAM)膜.可用聚砜(PS)、磺化聚砜(SPS)超滤膜处理污水中的溶解油.也可以选用醋酸纤维素膜制备的超滤膜来处理溶解油,可采用无机纳米粒子SiO2作为增强相,使其均匀分散在有机主体相中,可提高与基体的界面黏结,使应力更好地传递给无机粒子,提高复合膜的渗透性,同时增加膜的柔韧性和使用寿命,降低成本.制备出的纳米 SiO2-醋酸纤维素膜比未处理的CA膜有更高的孔隙率[39].

顾加兴等[40]通过碱处理将聚丙烯腈(PAN)超滤膜表面的氰基转变为羧基,然后使其在聚酰胺-胺(PAMAM)水溶液中与 PAMAM(一种优良的纳米级单分子表面活性剂,具有良好的增溶、破乳和稳定的作用)进行表面改性反应,制得 PAN-PAMAM 膜.结果表明:通过表面改性反应,PAMAM结合在PAN超滤膜表面,形成一层致密、光滑的亲水性表层;PANPAMAM 膜的接触角比纯 PAN超滤膜降低了 20°左右;PAN-PAMAM 膜的纯水通量为 14.9L/(m2·h),对聚乙二醇(PEG2000)的截留率达到 91.4%.李发永等[41]用磺化聚砜(SPS)平板式及外压管超滤膜进行油田污水处理,并与聚砜(PS)超滤膜进行对比.实验结果表明,选用离子交换量 IEC是 100~200mol/kg的 SPS为膜材料制备的超滤膜,处理含石油类 10~80mg/L 的污水,膜通量达到 100L/(m2·h),高于 PS超滤膜,截留率大于90%,与PS膜相当,透过液达到国家排放标准.

虽然PAN有较高的水通量,价格低廉,但是由于PAN膜机械性能很差,不利于持续使用;而且聚砜类材料价格高昂,不利于大规模生产,研究人员希望寻找其他材料进行代替.PVDF是最常用的聚合物之一,公认的最好膜材质,因为它具有突出的抗氧化活性、高热稳定性、良好的有机选择性,易于控制结构和形态特征[42].

处理化工油漆厂排出废水中的分散油时,常通过静置一段时间的方法使其变成浮油,采用重力分离法实现油水分离.但微小的油滴不稳定,易转化成乳化油,且常规方法所用时间过长,于是采用聚偏氟乙烯制备的微滤膜来过滤分散油.PVDF膜疏水性很强,在油水分离过程中易造成严重污染,所以,需要通过表面改性的方法提升 PVDF膜的水通量、韧性和防油污性能,使油水分离过程更加高效.韦福建等[43]以聚丙烯酸(AA)为改性单体、过氧化二苯甲酰(BPO)为引发剂,采用超声辅助和表面改性的方法制备聚PVDF亲水膜.结果表明:随着 AA浓度、BPO用量的增加以及预反应和反应时间的延长,亲水膜的水通量呈先提高后降低的趋势;得到的最佳制备条件为AA质量分数50%、BPO用量0.8g、预反应时间3h、反应时间 1h,此时膜的亲水性最好,纯水通量达到66.3L/(m2·h).Sun等[44]通过开环反应合成了新型磺化N,N-二乙基乙二胺(DEDAPS),并与单宁酸(TA)共沉积在 PVDF膜的表面.实验结果表明,最佳膜的纯水通量是原始膜的 17倍.另外,优化的膜具有超亲水性和水下超疏油性.它在分离各种水包油型乳液中显示出良好的可重复使用性,效率超过 96%.Cui等[45]利用聚多巴胺固定二氧化硅在 PVDF膜上的表面改性,制备了一种新型的 PVDF @对苯二胺(PDA)@ SiO2纳米复合膜.实验结果表明,制备的纳米复合膜具有优异的防油污性能和高效的油水乳液分离能力,经过 10次循环,仍能达到 98%以上的高效率.

处理机械加工中车床切削用的冷却液和用洗涤剂清洗受油污染的机械零件、油槽车等而产生的废水(乳化油),可通过超滤膜过滤乳化油,去除率可达到95%以上,但是容易造成膜孔阻塞、清洗困难等问题.超滤膜所用的材料有 PES、端胺磺化聚芳基醚砜(NH2-BPSH100),通过表面改性的方法改变膜材料,可以提高超滤膜的水通量与防油污性能.Sadeghi等[46]使用电晕空气等离子体对聚醚砜(PES)超滤(UF)膜进行表面改性,以减少油水乳液分离过程中的膜污染.对比未处理膜和电晕处理膜,电晕处理导致表面亲水性显著提高,改善所有膜的防污性能和油/水通量,而拒油率没有明显变化.Zhang等[47]在不同相对分子质量范围(2、10和 18kg/mol)上使用NH2-BPSH100,对其新生的聚酰胺活性层进行原位表面接枝,以提高 FO膜对乳化油的防污性能.研究结果表明,10kg/mol NH2-BPSH100(10k-g-TFC)改性后的膜具有最佳的防污性能.当分离出 40000mg/L大豆油/水乳液时,即使不进行膜清洗,在水回收率达到 80%时,10k-g-TFC膜的水通量仍高达其初始值的69.8%.

膜的表面改性技术主要是通过在膜表面引入亲水基团来增强膜的亲水性能,主要处理石油、化工与机械领域中的乳化油和溶解油.

2.2 膜的共混改性技术在油水分离中的应用

共混改性是在膜的制备过程中,通过添加其他物质,使膜产生所需要的性能.共混改性操作简单,膜改性与膜制备可以同时进行.比如采用聚醚酰亚胺(PEI)、聚氯乙烯(PVC)或 PVDF制备的超滤膜或微滤膜处理生活污水排放出的污水(主要是乳化油与溶解油)时,易产生膜阻塞及膜表面污染的情况,可采用共混改性的方法来解决问题.例如 PEI与聚乙烯吡咯烷酮(PVP)共混、PVC与氯化聚氯乙烯(CPVC)共混、SPC与PVDF共混.

许振良等[48]利用 PEI与 PVP共混制造超滤膜,研究了对 1600mg/L十二烷基苯磺酸钠的油、水和表面活性剂的乳状液膜分离实验,得出油脱除率大于99%,透过液是完全透明的.

聚氯乙烯具有疏水性和不抗拉伸等弱点,所以在制备分离膜时,需要将 PVC改性.PVC经过深度氯化得到 CPVC,温度耐受性与机械强度都大大增强.通过共混法制备的 PVC/CPVC超滤膜,用Pluronic F127为致孔剂来增加膜孔数量,最终得到的超滤膜具有优良的抗油污染性能[49].聚合物共混中,将两种或更多种类型的聚合物混合以产生铸膜液.因此,膜的外观形态以及润湿性受聚合物含量的影响较大.Masuelli 等[50]以磺化聚碳酸酯(SPC)和聚偏氟乙烯(PVDF)为主要原制备新膜.用乙酰硫酸酯处理聚碳酸酯(PC)获得 SPC.磺化聚合物的离子交换能力(IEC)为 337.65mmol/kg.扫描电子显微镜显示,SPC/PVDF膜为非均相共混膜.结果表明,随着SPC含量的增加,膜的孔径大小分布没有明显的变化,但膜污染程度降低.当磺化聚碳酸酯含量增加时,透水性降低,这是因为多孔亚结构的致密化增加,当 IEC达到 13.6mmol/kg或更高(10SPC或20SPC膜),则降低了结垢阻力,并消除了不可逆结垢.渗透的 COD低于《污水综合排放标准》规定的值,即低于 100mg/L;含有 SPC的膜对油滴(例如分散油、乳化油等)的排斥率始终高于96.63%.

在处理土壤水里的溶解油时,可以采用醋酸纤维素(CA)制备的反渗透膜进行处理.纤维素作为地球含量最丰富的天然高分子材料,具有无毒无害、可再生可降解、机械性能好等优点.从石油基材料难以降解,易造成“白色污染”角度分析,应用纤维素类膜更符合绿色化学技术.Mansourizadeh等[51]采用相转化法制备了 PES/CA共混亲水膜,用于油水分离.将PEG-400引入到聚合物溶液中,以增强相转化,生产高渗透膜.通过气体渗透测试来估计膜的平均孔径和表面孔隙率.对膜的形态、总孔隙率、水接触角、水通量和水力阻力进行了表征.经 FESEM 检测,制备的 PES/CA膜外层较薄,表面孔隙率较高.经油水分离实验,PES/CA膜运行 150min后,除油率达到88% ,水通量为 27L/(m2·s).

采用纤维素制备的超滤膜可用于处理食品工业的油水分离,例如植物油的提纯以及处理餐饮行业的污水.通过共混改性处理得到的聚乙二醇-醋酸纤维素膜改善了CA超滤膜的孔径与结构,使膜的微孔增多,孔间连通性增强,孔隙率、纯水通量及截留率增加.詹华宝[52]采用浸没沉淀相转化法,以 PEG1000为致孔剂,添加的质量比(PEG1000∶纤维素)为1.5,在40℃的5%Na2SO4水溶液中分相再生成高通量纤维素膜,纯水通量可达 198.6L/(m2·h).研究高通量纤维素分离膜的油水分离性能,结果表明:高通量纤维素膜具有较高的油水分离效率和良好的抗污染性能.该膜对花生油乳化液及食堂含油废水的截留率均达到 98%以上,滤液中含油浓度低于 10mg/L,符合国家污水排放标准.

膜的共混改性技术主要是通过在铸膜液中添加亲水材料来增强膜的亲水性与孔隙率,从而提高膜的亲水疏油性能,主要用于处理生活与食品工业的含油废水以及改善土壤环境.

3 展 望

膜分离技术作为一种操作简单、方便、高效、无相变、用量少、耗能低的分离技术,已经在油水分离研究领域被广泛使用.为了减少膜的污染,同时使膜能够长期使用,分离膜目前的研究重点是表面改性和共混改性,选择合适的膜和操作条件是确保分离效果的重要前提.虽然分离膜在研究过程中取得了一些成果,但还存在诸多问题需要解决,例如:在制备膜的过程中一些聚合物的成本昂贵且难以制备,膜的污染衰减膜的使用寿命难以解决,分离膜过程的理论还不够完善和膜的大量生产易对环境造成难降解的污染问题.因此,在以后的研究中,降低膜制备成本、减低膜污染程度、用天然膜材料来取代石油基类材料将是油水分离膜研究的重点.