混浮-强磁法从某尾矿中回收稀土、萤石

2021-08-25彭美旺杨富强陈红康

彭美旺,杨富强,陈红康

(四川江铜稀土有限责任公司,四川 凉山 615000)

1 引言

萤石是一种可以提炼氟元素的矿物。同时其还被用于炼钢中的助溶剂以除去杂质,在制作生产玻璃和搪瓷时也有应用,在光学领域对萤石的需求量较大。目前很多尾矿中仍含有较多有价矿物,具有较高的利用价值,受选矿技术的限制目前难以综合回收利用。稀土、萤石等矿物在我国的经济发展中有着极重要的作用,研究低品位稀土、萤石的选矿方法提高产品品位有着极重要的现实意义[1-3]。

混合浮选技术,是指在浮选含有两种或两种以上目的矿物的矿石时,先将矿石中要回收的两种以上目的矿物一起浮出得到混合精矿的选矿技术[4]。其主要是利用有用矿物性质相近,而其它矿物与有用矿物性质相差较大或者用药剂改变其表面矿物性质造成与目的矿物性质差异较大的原理,采用混合浮选使目的矿物的聚集体整体上浮,与非目的矿物分离。由于混合浮选同时富集两种或以上的目的矿物,减少了作业流程,因此混合浮选与优先浮选相比,具有很多优点[5]。混合浮选的主要优势为减少磨矿费用、减少浮选机数量、降低药剂的消耗。通过对某尾矿矿物组成进行检测发现,尾矿中含有稀土、萤石、重晶石及大量硅酸盐和少量碳酸盐。稀土含量低于1%、萤石含量为2%~5%,对于低品位稀土、萤石矿若采用优先浮选工艺流程,有以下几个问题:品位过低,难以分选为合格精矿;有用矿物含量少,药剂单位消耗量高,药剂成本增加等[6];无论优先分选萤石或者稀土均会造成工艺流程过长,且药剂相互影响。经研究发现,稀土、萤石、重晶石及少量碳酸盐均为可浮性相近矿物,采用水玻璃为抑制剂抑制硅酸盐矿物,用廉价、高效的脂肪酸类捕收剂均能捕收稀土、萤石、重晶石等矿物[7-8]。但脂肪酸类药剂虽然捕收能力好,但其选择性很差,因此原有浮选作业的处理能力远远达不到这样的全混浮流程。

后研究再次发现,重晶石的可浮性随着矿浆pH值的降低,其逐渐降低,其可浮性最佳pH值为9,而稀土、萤石在7.5左右仍然不受限制且脉石矿物仍被抑制。在这条件下,将脂肪酸类药剂进行选择性及捕收能力的改性,最终确定了混合浮选捕收剂FCF-1,其具有良好的捕收能力及选择性。在此基础上,通过现场已具有的工艺流程,经1次粗选、1次扫选、4次精选得到混合精矿。通过对混合精矿矿物进行检测发现,混合精矿中含有稀土、萤石及少量重晶石,从矿物的物理性质分析,稀土具有弱磁性,萤石及重晶石等脉石矿物均无磁性,可通过湿式强磁工艺进行分选[9]。因此,确定采用萤石稀土混合浮选—强磁选分离稀土的最佳工艺流程。

2 原料性能与研究方法

2.1 原料性能

运用扫描电子显微镜微区能谱分析、AMICS矿物自动分析等测试手段,确定了某尾矿的矿物组成。矿石中矿物含量的测定是以样品缩分样为准,制取AMICS测试样品,采用AMICS矿物分析仪测量,测量结果见表1。

由表1得知,某尾矿中的矿物主要由石英、钾长石、斜长石、重晶石、萤石、稀土矿物组成,其余脉石含量较低或量微。低含量的脉石有高岭石、黑云母、褐帘石、绿泥石、霓辉石类、白云母、角闪石、方解石、金红石等。矿物组成种类较多,其中含少量铅、锰矿物,为方铅矿、菱铁锰矿、铅硬锰矿、硬锰矿等。

表1 某尾矿矿物组成及含量表

2.2 研究方法

实验室方法:先通过药剂条件试验找出混合浮选最佳药剂用量,再依次进行一粗四精混合浮选开路试验,一粗四精混合浮选闭路试验。混合精矿中的稀土需进行强磁选分选,通过粗选磁场强度试验和解絮剂试验,确定强磁选最佳磁场强度和解絮剂最佳用量。最后用混合精矿进行一粗一扫一精的强磁选试验分离其中的稀土、萤石。

工业试验:根据试验室的结果,在某选矿厂进行连续10个班的联合工业试验。工业试验流程为一粗一扫四精的混合浮选流程,混合浮选精矿通过一粗一扫一精的强磁选流程得到稀土精矿和强磁尾矿。

3 研究结果

3.1 实验室研究结果

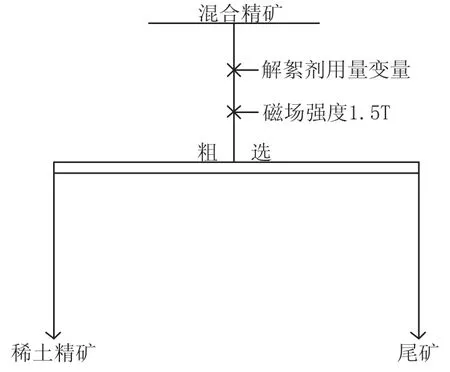

条件试验采用一次粗选,添加水玻璃、捕收剂FCF-1和絮凝剂BX-1进行试验。其试验流程见图1。

图1 药剂用量试验流程图

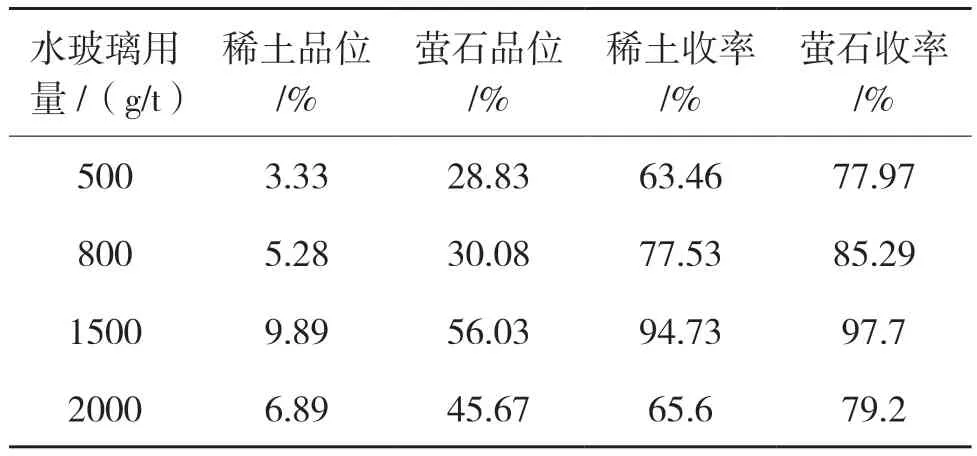

3.1.1 水玻璃用量试验

对该尾矿矿物进行矿物分析,其稀土、萤石矿物基本达到解离;为确定水玻璃对混合浮选的影响,固定捕收剂用量为1.71kg/t,絮凝剂用量为500g/t,改变水玻璃用量,对其进行水玻璃用量条件试验,得到的混合粗精矿结果见表2。

表2 水玻璃用量试验结果

表1表明,混合粗精矿随着水玻璃用量的增加,其稀土、萤石品位及收率先增加,然后降低。综合考虑,在水玻璃用量1.5kg/t时,混合粗精矿中稀土、萤石品位依次为9.89%、56.03%,回收率94.73%、97.70%为该条件试验最佳指标。

3.1.2 捕收剂用量试验

为进一步确定试验中捕收剂对混合浮选的影响,固定水玻璃用量1.5kg/t,絮凝剂用量500g/t,对其进行捕收剂用量条件试验,得到的混合粗精矿结果见表3。

表3表明,混合粗精矿随着捕收剂用量的增加,其稀土、萤石品位及收率先增加,然后不变。综合考虑,捕收剂用量在1.5kg/t时,混合粗精矿中稀土、萤石品位依次为9.78%、55.37%,回收率93.68%、96.65%为该条件试验最佳指标。

表3 捕收剂用量试验结果

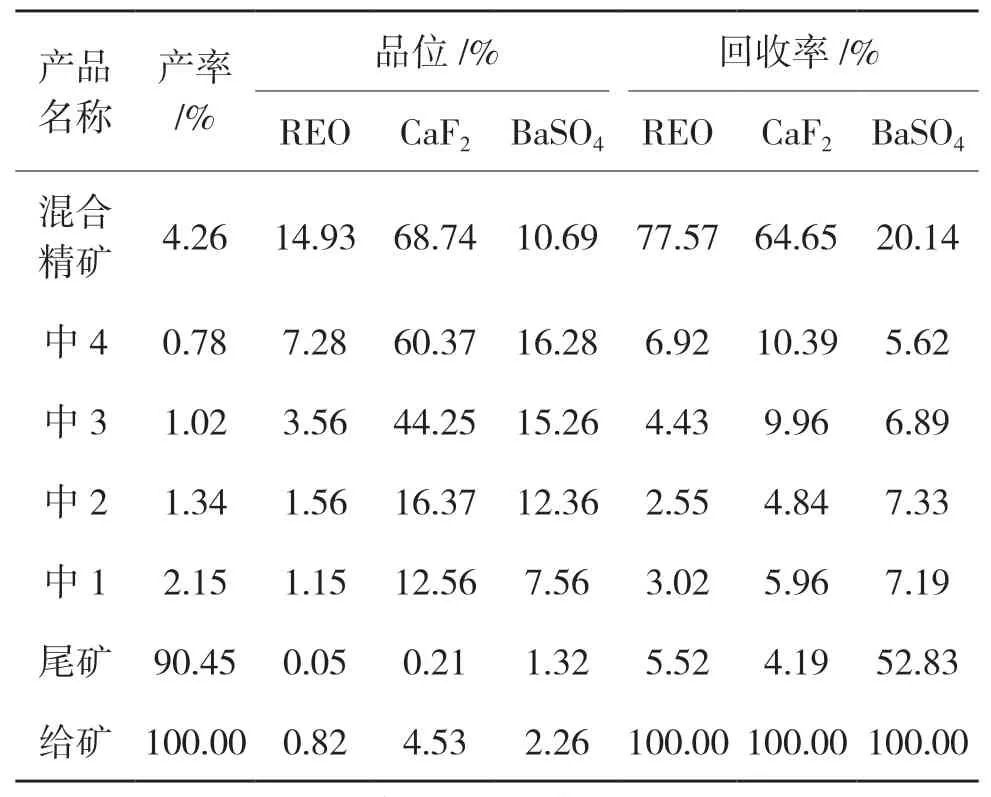

3.1.3 萤石稀土混合浮选开路试验

在以上试验过程中,确定了整个混浮试验中的关键参数,为进一步确定混合浮选的最终指标,进行萤石稀土混合浮选全开路试验,其试验流程图见图2,试验结果见表3。

图2 萤石稀土混合浮选开路试验流程图

试验结果表4表明,给矿含稀土品位0.82%、萤石品位4.53%(重晶石浮选尾矿)时,采用1次粗选、4次精选的工艺流程,得到含稀土14.93%、萤石68.74%的萤石稀土混合精矿(以下简称“混合精矿”),稀土回收率77.57%,萤石回收率64.65%,成功将稀土和萤石初步富集。

表4 萤石稀土混合浮选开路试验结果

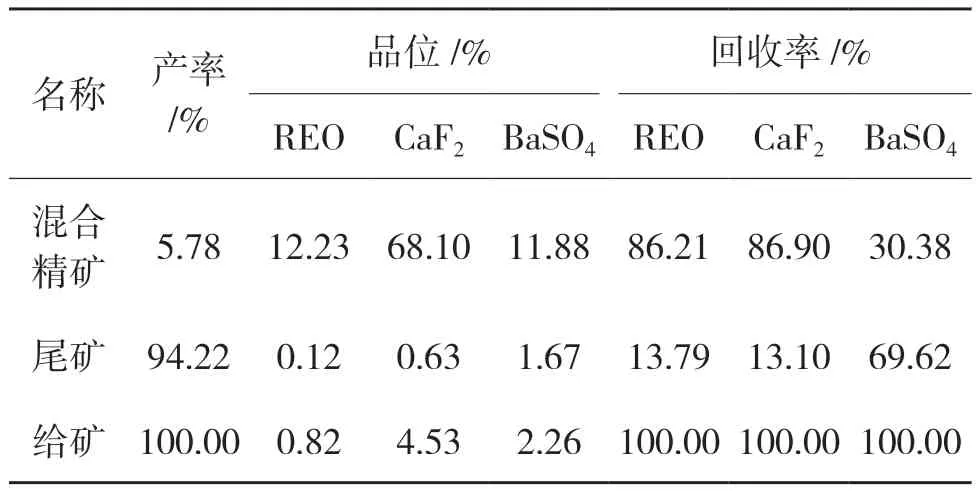

3.1.4 萤石稀土混合浮选闭路试验

为进一步验证此试验对于工业上低品位稀土、萤石分选的可靠性,进行了萤石稀土混合浮选闭路试验,其试验流程图见图3,数质量流程图见图4,试验结果见表5。

图3 萤石稀土混合浮选闭路试验流程图

图4 萤石稀土混合浮选数质量流程图

表5表明,采用一次粗选、四次精选的试验流程,分选出稀土品位12.23%、萤石品位68.10%的混合精矿,收率达到了稀土86.21%,萤石86.90%的较好指标。

表5 萤石稀土混合浮选闭路试验结果

3.1.5 粗选磁场强度试验

混合精矿中的稀土需进行磁选分选,为了考察湿式强磁工艺中磁场强度对稀土分选的影响,进行粗选磁场强度试验,其试验流程图见图5,试验结果见表6。

图5 粗选磁场强度试验流程图

表6 粗选磁场强度试验结果

表6表明,稀土精矿随着磁场强度的增加,其稀土收率逐渐增加,品位增加幅度较小。综合考虑,粗选磁场强度在1.5T时,稀土品位60.58%,收率47.69%为该试验最佳指标。

3.1.6 混合精矿解絮剂用量试验

上述粗选磁场强度试验中,发现稀土精矿中有许多未解絮的稀土、萤石矿物聚合体,导致稀土精矿品位上升幅度较小,未能达到设计品位65%,故进行混合精矿解絮剂用量试验,其试验流程图见图6,试验结果见表7。

图6 混合精矿解絮稀硝酸用量试验流程图

表7 混合精矿絮稀剂用量试验结果

表7表明,随着解絮剂用量的增加,稀土精矿品位及收率先增加后不变。综合考虑,稀硝酸用量3kg/t时,稀土精矿品位67.58%,收率59.41%为该试验最佳指标。

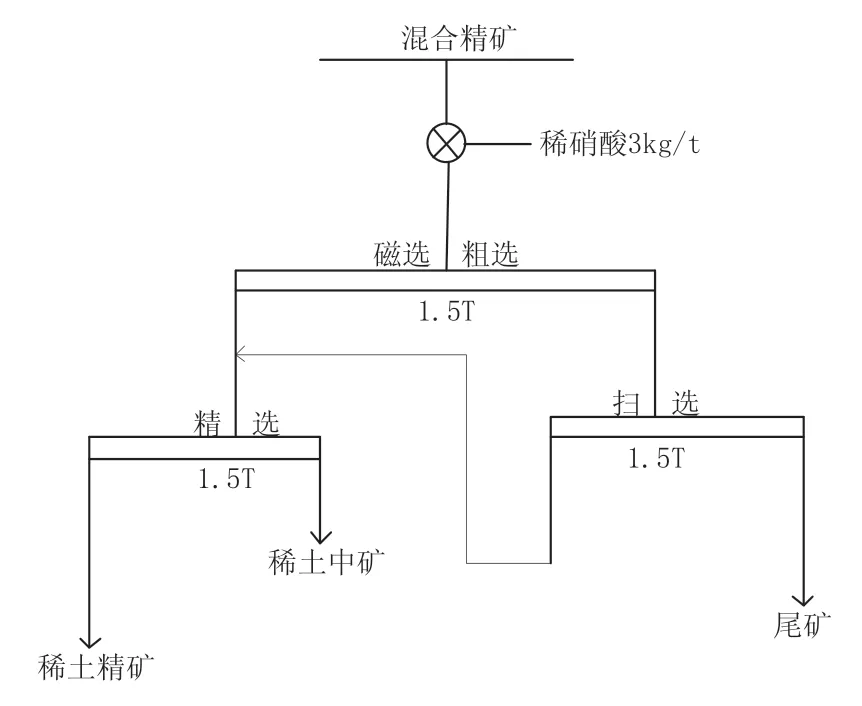

3.1.7 磁选开路试验

经反复试验,将混合精矿磁选试验,确定为1次粗选,1次扫选,粗、扫选精矿合并精选1次的工艺流程,且各作业磁场强度均为1.5T,其全开路试验流程图见图7,试验结果见表8。

图7 磁选开路试验流程图

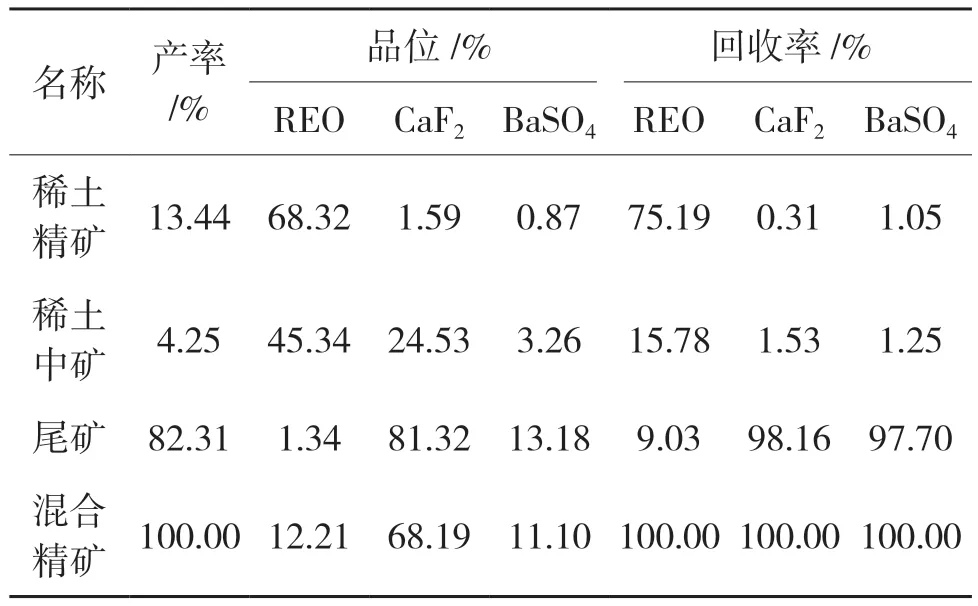

表8 磁选开路试验结果

表8表明,混合精矿加酸解絮后,经1次粗选,1次扫选,粗、扫选精矿合并精选1次的工艺流程,将混合精矿中的稀土从12.21%品位提升到68.32%,得到合格稀土精矿,回收率达到75.19%。

3.2 混浮-强磁法的应用

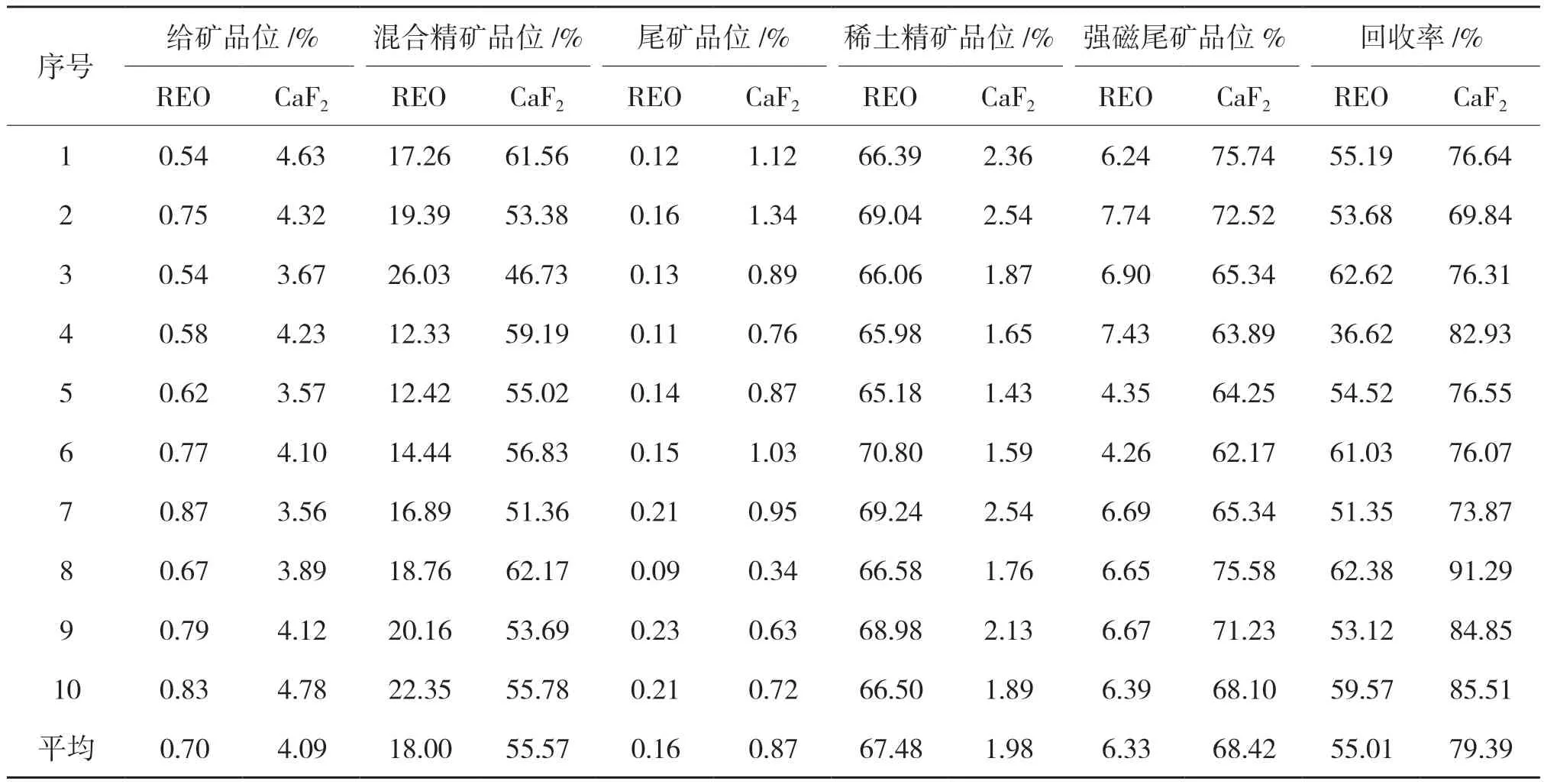

根据以上试验结果,结合现场的工艺流程及设备,进行工业试验。其工业试验流程图见图8,试验结果见表9。

图8 联合工业试验流程图

表9结果表明,采用萤石稀土混合浮选再强磁分离稀土工艺,分选出稀土品位68.42%的合格稀土精矿,REO回收率达到55.01%;萤石品位68.42%的较好浮选萤石原料,萤石回收率达到79.39%,为解决低品位稀土、萤石的分选提供了较好的选矿技术。

表9 连续10班联合工业试验结果

4 结语

本次选取水玻璃、混合捕收剂FCF-1、絮凝剂BX-1等药剂,采用1次粗选、4次精选、1次扫选的混浮工艺流程优先将重晶石浮选尾矿中的低品位稀土、萤石富集,再采用1次粗选,1次扫选,粗、扫精矿合并精选的湿式强磁工艺成功将萤石稀土混合浮选精矿中稀土分离为合格稀土精矿。稀土精矿品位达到68.42%,回收率达到55.01%;磁选尾矿中萤石含量68.42%,为后续萤石分离提供了高品位原料,成功解决了目前大多尾矿中稀土、萤石含量低,开发利用难度大、经济效益差等问题。