不同采场凿岩硐室跨度与岩性关系研究*

2021-08-25廖胜,杜伟

廖 胜,杜 伟

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

1 引言

垂直深孔阶段空场嗣后充填采矿法[1-2]是一种高效、安全、低成本的采矿方法,但是在开采过程中,由于开采跨度的不同会对采场周围地压显现造成一定的影响。探究这种影响可为我们在矿山开采过程中选取合理的开采跨度提供很大的帮助。

目前针对这种情况已有一些研究成果。陈天云等通过FLAC3D有限差分软件进行数值模拟,对分段采场不同开采跨度下的采场位移与变形特征、顶板最大主应力、顶板垂直应力分布、采场塑性区分布等数值计算结果进行了分析,得出了合理的开采跨度[3];高谦等根据边界单元法的不连续位移法,模拟了矿区内不同采空区顶板跨度时,顶板及围岩内的应力及顶板的安全系数[4];倪勇等利用弹性力学关于薄板弯曲的小挠度问题理论分析顶板的稳定性,再基于颗粒流方法分析不同顶板厚度下的安全开采跨度[5];闫奇等结合FLAC3D数值模拟软件对采场回采过程中动静组合作用下的凿岩硐室稳定性进行数值模拟,分析顶板、支撑条柱、间柱的位移、应力以及塑性区变化规律[6];李东等运用FLAC3D数值模拟软件对三种矿房跨度分别进行开挖模拟,对顶板关键点进行位移监测,对开挖后的采场进行应力分析和位移分析[7];张海波等采用“隔一采一”的开采方式模拟分析了不同采场跨度条件下岩体的应力分布、塑性分布及位移变化情况[8];王维德等采用嗣后胶结充填房柱法对不同跨度下回采巷道暴露面的稳定性进行了分析[9];翟德元等利用房柱式开采在对矿房跨度进行确定时考虑了安全系数法[10]。

上述研究成果还存在一些不足:(1)只研究了矿房跨度对顶板稳定性的关系,未提及对矿柱等稳定性的关系;(2)跨度选取较大,未考虑到小跨度影响的变化过程,选取区域不够大,单元划分较少,使结果会出现一些误差;(3)采用了不连续位移法,研究结果不够生动形象。本文在已有的研究基础上选取合适的基本力学参数,通过FLAC3D建立恰当的计算模型,并进行数值模拟计算,根据计算结果研究小跨度下不同开采跨度与硐室顶板及矿柱等稳定性的关系。

2 模型建立

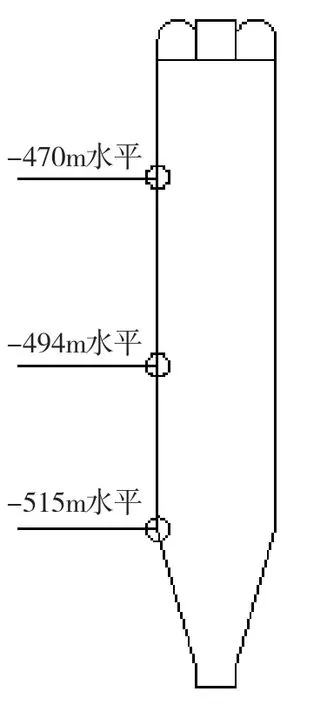

安徽合肥某铁矿属一类大型铁矿、硫铁矿与硬石膏共生的矿床,开采矿体位于20联巷以北高阶段采场,赋存标高为:-455~-540m,共5个水平工作面,从下至上分别为:-540m水平、-515m水平、-494m水平、-470m水平、-455m水平,设计埋深465m。考虑到高效、安全、低成本,主要采用垂直深孔阶段空场嗣后充填采矿方法进行采矿,垂直深孔阶段空场嗣后充填矿房长×高=90m×85m。

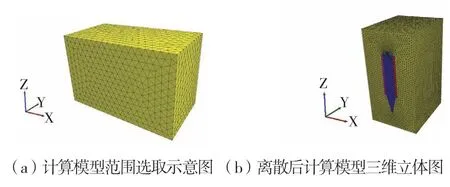

考虑到模型的复杂性与计算结果的精确度,根据计算精度与计算机计算能力的要求,对计算模型进行必要简化的同时,采用加密单元办法对矿柱、矿房及其周边岩体进行了单元加密处理,以尽可能提高计算精度。考虑边界效应后的计算模型取如图1(a)所示375m×200m×240m的长方体轮廓。模型底面高程为-615m(XOY平面在高程为-615m的水平面上),顶面高程为-375m,Z轴垂直向,离散后的计算模型四面体单元数为510892个,节点数85431个。如图1(b)所示为离散后计算模型三维立体图。

图1 计算模型

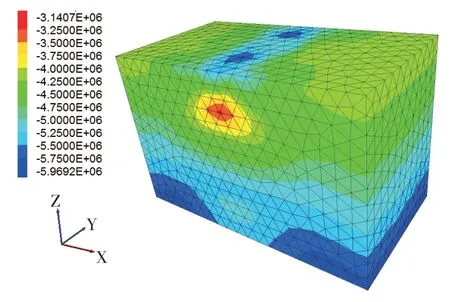

在计算模型中, 轴边界限制 方向移动; 轴边界限制 方向的移动; 轴(铅垂方向即深度方向)下边界限制 方向移动,上边界考虑上覆岩体自重作用,施加12MPa压应力外荷载,模型垂直方向应力分布如图2所示。

图2 计算模型初始应力场等值云图

3 计算方案设计

垂直深孔阶段空场嗣后充填采矿法是指用垂直或接近垂直的深孔和柱状药包爆破进行阶段落矿然后等回采结束后一次完成充填工作的矿房采矿法。如图3所示从下至上按15m一步进行分阶段分步开采,最后一次充填。

图3 开采示意图

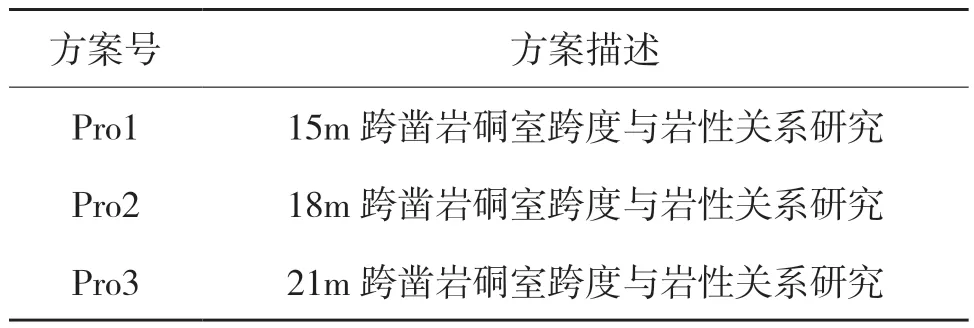

文章设计矿房采高85m、矿房宽15m,长度为矿体的水平厚度,分段高度依次为25m(-540~-515m水平)、21m(-515~ -494m水平)、24m(-494~-470m水平)、20m(-470~ -450m水平)。硐室采高4.15m,硐室宽6m,长度为矿体的水平厚度,条柱采高4.15m,条柱宽3m,长度为矿体的水平厚度,炮孔采高85m,中间矿房宽15m,左右矿柱宽均为3m,长度为矿体的水平厚度。为模拟不同开采顺序和开采方式,设计了如表1所示的三种开采方案。方案1形成了包含应力平衡在内的32个模拟工况,其中工况1~6为-455到-450中间矿房硐室15m分步开采,工况7~12为中间矿房-540到-515分段分步开采(堑沟),工况13~27为中间矿房15m分步-515、-494、-470分段开采,工况28~30为中间矿房75-90m分步-515、-494、-470分段开采,工况31为采空区整体嗣后充填。方案2的工况是在方案1的基础上加上了左矿柱形成的,同理,方案3的工况是在方案2的基础上加上了右矿柱形成的。

表1 模拟方案

本文在岩体力学参数选取上,采用Mohr-Coulomb破坏准则,计算参数如表2所示,矿岩、围岩参数参照现场调查及相关文献,根据经验取值。

表2 岩体物理力学计算参数

为便于了解岩体空间关系,共设置了4个计算模型视图,分别为y=62m剖面、y=92m剖面、y=122m剖面和y=137m剖面,反映了模型不同位置各工况应力、位移、塑性区分布等关键参量的变化特征。

4 凿岩硐室跨度充采扰动效应对比分析

4.1 应力特征对比分析

4.1.1 最大主应力

图4分别是方案1~3工况30在y=137m剖面的最大主应力分布云图,从图可以看出:矿体开采后,采场周边矿体及岩体的应力释放、次生应力场重分布并局部产生应力集中现象。总体上来说在采空区顶板中央出现拉应力,矿柱与顶底板交界处出现压应力,在采空区顶板处拉应力出现集中现象,最大拉应力位于采空区顶板和矿房两帮矿体处,压应力主要集中于矿柱与顶底板交界处。

图4 工况30剖面最大主应力分布云图

如图5所示为方案1~3工况30过程中的顶板中心点最大主应力曲线图。对不同跨度最大主应力曲线进行了对比分析,得出如下几点认识:

图5 工况30顶板中心点最大主应力曲线图

(1)不同跨度矿房开采扰动后顶板中心点的最大主应力值随着开采的进行而逐渐变化,15m跨最大主应力值先升高后下降并最终趋于一个稳定的值,18m跨和21m跨最大主应力值先下降后升高并最终趋于一个稳定的值,说明后续的开采活动产生了明显应力扰动。

(2)各跨度硐室开采模拟结果曲线图显示:随着跨度的增加,顶板中心点最大主应力值有所增大,21m跨相对于18m跨增幅约9%,21m跨相对于15m跨增幅约45%,18m跨相对于15m跨增幅约40%。总体来说矿柱受拉应力,且应力值在2MPa以下,矿柱较为安全。

4.1.2 主应力差

图6所示为方案1~3工况30过程中的顶板中心点主应力差曲线图。对不同跨度主应力差曲线进行了对比分析,得出如下几点认识:

图6 工况30顶板中心点主应力差曲线图

(1)不同跨度矿房开采扰动后顶板中心点的主应力差值随着开采的进行而逐渐变化,15m跨和18m跨主应力差值保持增大并最终趋于一个稳定的值,21m跨主应力差值先下降后升高并最终趋于一个稳定的值,说明后续的开采活动产生了明显应力扰动。

(2)各跨度硐室开采模拟结果曲线图显示:随着跨度的增加,顶板中心点主应力差值有所增大,21m跨相对于18m跨增幅约40%,21m跨相对于15m跨增幅约75%,18m跨相对于15m跨增幅约25%。总体来说矿柱受拉应力,且应力值在2MPa以下,矿柱较为安全。

4.2 位移特征对比分析

由沿矿体走向剖面的竖向位移云图7可知:在矿体开采过程中,始终存在两处明显变形,即矿房顶板附近岩体产生较明显的沉降,在底板附近突出岩体产生较明显隆起,这是由于矿体开挖导致应力释放引起的回弹现象。同时在采场顶板以上与底板以下出现围岩位移等值拱,越往上发展拱径越大,位移越小,围岩变形较小比较稳定。

图7 工况30剖面竖向位移分布云图

图8所示为方案1~3工况30过程中的顶板中心点最大沉降曲线图。对不同跨度最大沉降曲线进行了对比分析,得出如下几点认识:

图8 工况30顶板中心点最大沉降曲线图

(1)矿体开采后,采场周边岩体应力释放、应力场二次重分布并局部产生应力集中现象,导致岩体产生位移。不同跨度矿房开采扰动后顶板中心点的岩体发生位移的区域越来越大,顶板岩体沉降位移逐渐增大,15m跨、18m跨和21m跨最大沉降值保持增大。

(2)各跨度硐室开采模拟结果曲线图显示:随着跨度的增加,顶板中心点最大沉降值有所增大,21m跨相对于18m跨增幅约6%,21m跨相对于15m跨增幅约14%,18m跨相对于15m跨增幅约7%。

4.3 塑性区分布云图特征对比分析

YAI(破坏接近度)可以用来描述岩土体从进入塑性状态到最终破坏这一过程中的损伤程度,其量值与岩土体的损伤度呈现正相关,对于了解岩体破坏情况和加固设计具有较好指导作用[11-12]。

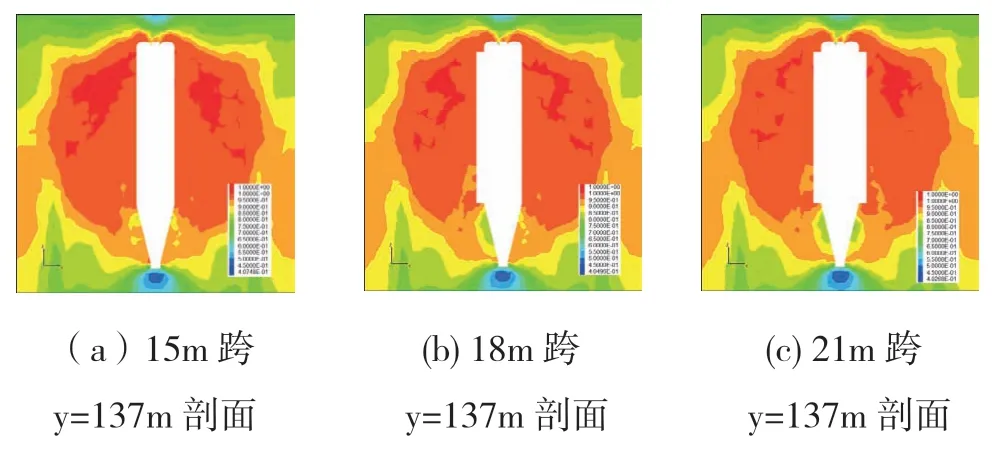

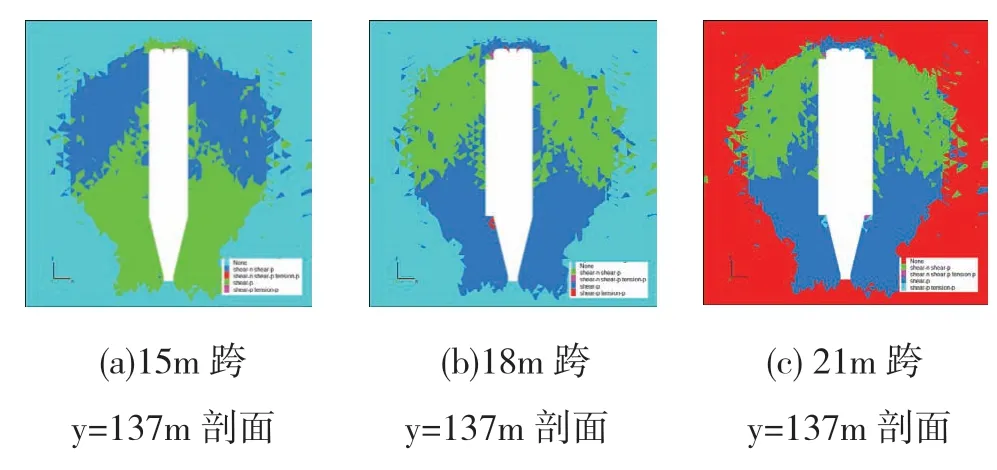

图9和图10分别为方案1~3工况30沿y轴y=137m剖面破坏区分布云图和塑性区分布云图。对不同跨度的破坏区分布云图和塑性区分布云图进行了对比分析,得出如下几点认识:

图9 工况30剖面破坏区分布云图

图10 工况30剖面塑性区分布云图

(1) 矿体的开采必然引起周边岩体扰动与破坏,开采过程中岩体受力比较复杂,各部分破坏形式各不相同,有拉伸破坏、剪切破坏以及两种破坏形式共存等形式。塑性破坏区主要分布在采场顶板中央、采场隅角、断层,及断层与采场间岩桥等应力集中区与构造破碎带等强度薄弱区。顶板中央破坏形式主要为拉剪破坏,矿柱与顶底板交界处主要为压剪和拉剪的剪切破坏,断层部分为局部开采扰动破坏,及断层与采场间岩桥的剪切破坏。

(2)不同跨度矿房在开采完成后,在矿房两帮矿体和矿柱处有大量塑性积累,具有发生破坏的趋势,各剖面破坏接近区云图显示顶板和底板塑性变形较小,比较稳定,发生冒落的可能性较小,主要在矿房两帮矿体处塑性变形较大。

5 结论

本文通过模拟计算,对比分析了15m、18m、21m三个不同开采跨度在工况30过程中的顶板应力、位移和塑性区分布情况,得出了如下结论:

(1)各跨度矿房开采扰动后顶板中心点的最大主应力值和主应力差值随着开采的进行而逐渐变化,并且随着跨度的增加,二者都有所增大。总体来说矿柱主要受拉应力,且应力值在2MPa以下,矿柱较为安全;

(2)不同跨度矿房开采扰动后,矿柱水平位移变化不明显,但顶板中心点的岩体发生位移的区域越来越大,顶板岩体沉降位移逐渐增大。并且随着跨度的增加,顶板中心点最大沉降值有所增大;

(3)不同跨度矿房在开采完成后,在矿房两帮矿体和矿柱处有大量塑性积累,塑性变形较大,具有发生破坏的趋势;

(4)采场跨度增加,将导致顶板安全风险逐步增大。