ZrO2对铝型材厂污泥制备刚玉-堇青石-莫来石复相材料性能的影响

2021-08-25罗金荣

罗金荣

长兴天达环保建材有限公司 浙江湖州 313100

陶瓷材料烧结过程中加入少量矿化剂可发生晶格活化,加快反应速率,从而促进物相反应,改善材料的性能[1]。ZrO2是一种很好的耐火材料矿化剂,其熔融温度约为2 700℃,它可以提高釉的高温黏度和黏度变化的温度范围[2-5]。ZrO2具有较好的热稳定性,掺入少量ZrO2能明显提高釉的抗龟裂性能[6-10]。铝型材厂污泥为固体废弃物,通过1 300℃保温3 h煅烧处理后,煅烧污泥中Al2O3含量高达90%(w)[11]。本课题组结合前期的研究成果,以煅烧铝厂污泥、高岭土和滑石粉为主要原料,在已确定的相对最佳配比的基础上[11],通过加入不同质量分数(1.0%~3.0%)的ZrO2矿化剂,探索其对刚玉-堇青石-莫来石复相材料的性能、物相组成和显微结构的影响,以期进一步提高刚玉-堇青石-莫来石复合陶瓷材料的常温抗折强度和热震后强度等性能,扩展材料的使用范围。

1 试验

1.1 原料

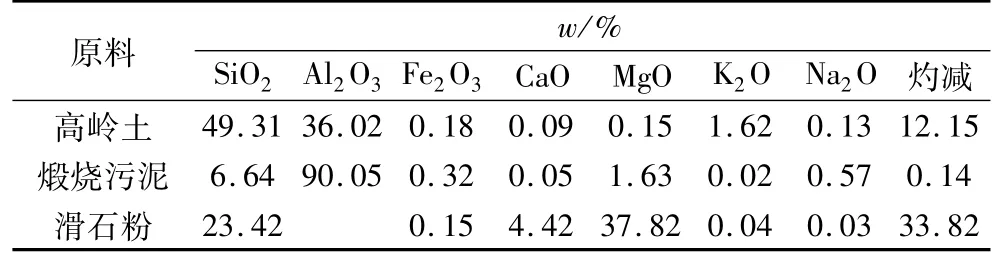

试验原料包括经过煅烧、磨细的铝型材厂污泥,龙岩高岭土和磨成粉状的滑石,均经过≤0.425 mm(40目)筛网过筛,制备成煅烧污泥粉、龙岩高岭土粉和滑石粉,其化学组成见表1。

表1 原料的化学组成

1.2 试样制备

在前期的研究中,确定最佳配比(w)为:龙岩高岭土52%,煅烧污泥34%,滑石粉14%;在此配方的基础上,分别再加入1.0%、1.5%、2.0%、2.5%和3.0%(w)的ZrO2矿化剂(分别用编号Z1、Z2、Z3、Z4和Z5表示),球磨混料2 h,转速为200 r·min-1。将混合料倒出,过≤0.425 mm筛(40目)5~6次,以5%(w)的聚乙烯醇水溶液为结合剂进行造粒,陈腐24 h。称取5 g陈腐料,填入模具内,在4 MPa压力下压制成7 mm×7 mm×50 mm的样坯。在110℃电热鼓风干燥箱内干燥24 h后,于1 380℃保温3 h煅烧。

1.3 性能测试

按GB/T 2999—2016检测试样的显气孔率和体积密度,按GB/T 3001—2017检测试样的常温抗折强度。抗热震试验:将试样放入箱式高温炉中,于850℃恒温煅烧30 min后取出,立即放入20℃水中冷却,在110℃电热鼓风干燥箱内干燥24 h,检测其热震后的常温抗折强度以及抗折强度保持率。

采用X’Pert Pro MPD型X射线粉末衍射仪对各试样的物相组成进行分析,并利用Rietveld Quantification软件计算各物相的含量。采用Philips XL 30ESEM型扫描电镜观察试样断口的显微结构。

2 结果与讨论

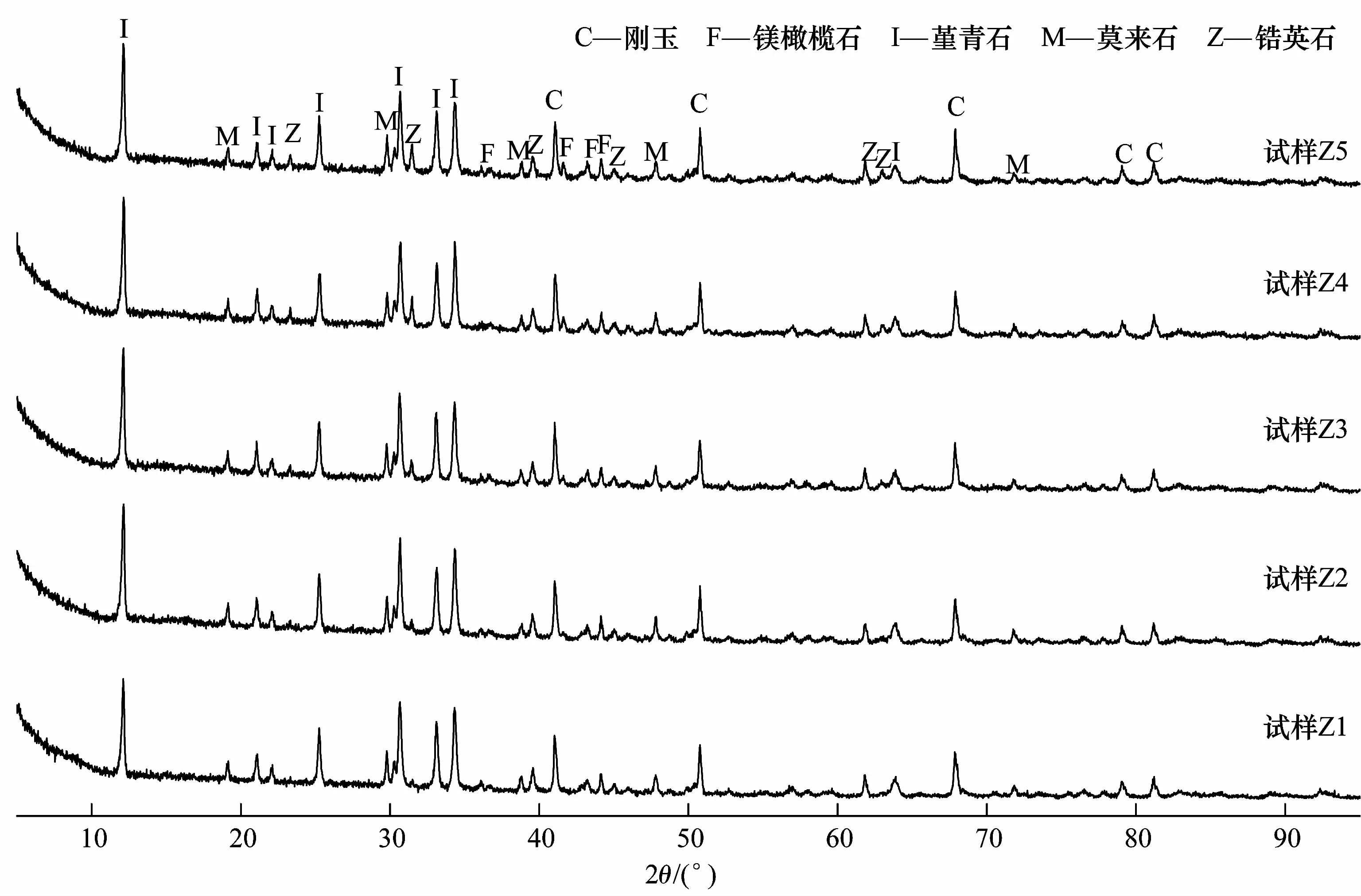

不同ZrO2添加量试样的XRD图谱见图1,各物相的含量见表2。各试样均含有3种主晶相,分别是刚玉相、莫来石固溶体相和堇青石相,同时含有少量镁橄榄石相(Mg2SiO4)和锆英石(ZrSiO4)。从表2可以看出,各试样中的刚玉相(α-Al2O3)、莫来石固溶体(Al4.59Si1.41O9.7)和堇青石相(Mg2Al4Si5O18)的含量基本都在30%(w)左右;随着ZrO2加入量的增加,烧后试样中堇青石相含量有逐渐下降的趋势,莫来石固溶体含量相对比较稳定,Mg2SiO4和ZrSiO4含量呈逐渐增加的趋势,Al4.59Si1.41O9.7的含量变化不大,Mg2SiO4的含量增加,可能为Mg2Al4Si5O18分解产生的。

图1 不同ZrO2添加量试样的XRD图谱

选择各试样断面平整的片状样品进行SEM 分析,见图2。由图2(a)试样Z4中以堇青石相为主的局部形貌中,菱角粒状堇青石晶体中夹杂着少量柱状刚玉晶体,且不同ZrO2添加量的堇青石晶体和刚玉晶体的显微形貌变化并不明显,故主要对莫来石晶体的影响进行分析。由图2(b)可见,试样Z1中的莫来石固溶体晶体呈细长的针状,构成不规则的网状结构,结构比较致密,表面有一层玻璃体覆盖,网络结构中分散了少量晶粒较小的堇青石晶体;由图2(c)可见,试样Z2的莫来石固溶体晶体呈细长的针状,能构成致密的网络结构;由图2(d)可见,试样Z3的莫来石固溶体晶体进一步长大和长长,晶体呈细长的柱状体,构成较为完整的网状结构,烧结程度较高,有利于抗折强度的提高;由图2(e)可见,试样Z4的莫来石固溶体晶体继续生长,晶体呈现较为粗大的柱状体,玻璃相减少,结构比较致密和清晰,构成完整的网状结构;由图2(f)可见,试样Z5的莫来石固溶体晶体表面有一层玻璃体覆盖,构成较为完整的网状结构,有液相溢出,不利于抗热震性。综合上述分析结果,试样Z4的显微形貌相对最佳。

不同ZrO2添加量试样的强度、显气孔率、体积密度等检测结果见表3。随着ZrO2添加量的增加,试样的常温抗折强度和热震后的常温抗折强度呈现出先升高后降低的趋势,体积密度呈现上升的趋势,显气孔率和吸水率呈现波动性变化。当ZrO2添加量为2.5%(w)即试样Z4,热震后的常温抗折强度和热震后的常温抗折强度保持率最高。综合上述性能分析,为使材料具有较高的使用强度和较长的使用寿命,ZrO2的最佳添加量为2.5%(w)。

3 结论

(1)在不同ZrO2矿化剂添加量下烧结的试样,其物相组成均含有刚玉、莫来石和堇青石三种主晶相,其含量相对稳定。

(2)随着ZrO2矿化剂添加量的增加,试样的常温抗折强度和热震后的常温抗折强度呈现出先升高后降低的趋势,体积密度呈增加趋势,其他性能处于波动状态。

(3)各试样均含有六方片状刚玉和粒状堇青石以及细长柱状莫来石固溶体晶体,ZrO2矿化剂添加量为2.5%(w)时,晶粒明显长大,整体结构密实,玻璃相很少,能构成完整的网络结构,为最佳添加量。