框式电解铜米冷压块生产阴极铜

2021-08-25张锋王华王宇王恒

张 锋 王 华 王 宇 王 恒

(1.昆明理工大学 冶金节能减排教育部工程研究中心,昆明 650093;2.昆明理工大学 冶金化工节能环保技术国家地方联合工程研究中心,昆明 650093;3.昆明理工大学 冶金与能源工程学院,省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

众所周知,我国是个铜资源匮乏的国家,超过70%的铜精矿需要依靠进口才能满足国内正常生产,而我国铜废料的直接利用率很低,每年只有30%~40%(约20万t)的铜废料得到回收处理[1,2]。

随着我国5G网络的广泛铺设和应用,我国新能源汽车、电子通讯和IT产业将进一步互相融合,这将在世界范围内,使人们对铜及其合金线材的需求增长速率进一步高于板棒等铜材品种[3]。在生产、维修以及报废汽车、电子通讯器材和IT产品的过程中会产生大量废旧线路板、细铜线材、废弃电缆和电线这些回收数量多且回收效率较高的铜废料。在我国,铜及其合金线缆的主要回收方式是先将废线缆进行人工分选,再机械破碎或送入铜米机中,分别得到铜线或铜米和废旧塑料。处理电子仪表仪器和计算机中的细铜线、软铜线方式分为两种:一是,先粉碎成更加细小的铜米再经过浮选回收铜;二是,使用化学有机溶剂溶解或热解外层塑料进行分离回收铜[4]。根据分离得到的铜线或铜米的含铜量一般将其加入精炼炉或者进入PS转炉除杂,生产出阳极板后通过电解生产阴极铜。品质越低的铜米回收铜的成本越高。将铜米直接放入钛框中直接电解生产铜,是一种可行的回收铜的方法[5],但是由于铜米的尺寸较小,使用阳极框直接电解时,需要控制阳极框孔洞的大小和密度,还需要在阳极框外套上工业过滤袋,以防止细碎铜米落入溶液,造成短路和降低铜的一次回收率。

本文作者课题组提出了铜米冷压后放入阳极框电解回收铜的思路,铜米经冷压后形成圆柱体铜块,能有效解决细碎铜米掉落引起铜回收率低的问题。在电解过程中铜阳极的不均匀溶解会在阳极产生铜粉颗粒,在电解液中的铜粉颗粒黏附在阴极,会对阴极铜的质量造成影响;冷压铜米块有比散装铜米更平整的表面,利于铜米块的均匀溶解,减少铜粉颗粒的产生量,进而提升阴极铜质量。本文重点考察了电解液温度、电解液循环速度和电流密度对阴极铜的影响,确定了适宜的综合电解试验参数。

1 试验

1.1 试验材料的制备

原料为市场上经铜米机加工处理、筛分、除油等除杂工序处理得到的直径0.2~0.5 mm、长1~3 mm的细丝状光亮铜米,铜含量达到99%以上。使用的压块模具内部腔体直径为1 cm。每次进行压块时,称量2.5 g的原料放入冷压模具内部,敲击模具可以使铜米较均匀地分布于模具内部。将模具放入压块机后,室温将上部压块单向低速下压,压制速度设定为1 mm/min,以最大压力15 kN为设定值,当压力达到设定值后,保持压力,静置3 min。每次压制前都将模具清洗干净,压制完成后取出铜米冷压块(后文简称铜米块),放入袋中保存。图1为铜米块和压块模具实物图。

图1 铜米块和冷压模具实物图

1.2 电解试验工艺流程

电解试验装置如图2所示,低位槽容积为0.5 L,电解槽容积为2 L,电解液溢流出电解槽至低位槽后由蠕动泵泵入电解槽,构成电解液循环回路,使用恒温水浴锅对电解液进行恒温循环加热。取定量铜米块放入阳极框中作为阳极,阳极框四周和底部均有开孔,阴极为316L不锈钢板。在CuSO4—H2SO4电解体系中进行直接电解回收铜,铜米块中的铜以离子的形式溶于电解液中,迁移至阴极处经放电沉积在其表面[6]。

1—过滤袋;2—铜米块;3—钛篮;4—沉积的阴极铜;5—不锈钢阴极板;6—电解槽;7—电解液

1.3 试验方法

框式电解铜米块回收铜试验在如图2所示的电解槽中进行,阳极框为钛篮,尺寸为2 cm×2 cm×5 cm,阴极为316L不锈钢板,工作面积为5.5 cm×4.5 cm,其余部分粘贴透明胶带防止铜的沉积。将质量为15 g的铜米块放入钛篮,保持阳极框底与阴极板工作面中心处在相同水平位置,试验过程中保持阳极框与阴极板的间距为4 cm。由文献[5]可知,电解铜米会产生微小的铜粉颗粒,且铜粉颗粒会黏附在阴极表面使得阴极铜质量下降,使用工业滤布也不能完全阻隔铜粉的扩散并且会使得电解情况不稳定。在前期探索试验中发现,与文献[5]相关描述一致,电解槽底部和滤袋底部出现了铜粉。由于滤布的使用,大量铜粉颗粒聚集,使得阳极框处的电解液浑浊,并且出现滤布黏附在阴极导致电解中断的情况。为此,本文试验使用了高度为20 cm的电解槽,将双层工业用滤袋绑定在阳极框上,使进液口靠近阳极框,以使逸散的铜粉颗粒尽可能的下沉,远离阴极。

采用平行实验法研究单因素(温度、循环速度和阴极电流密度)的影响。条件优化试验电解时间为7 h,综合电解试验时间为48 h。综合试验的阳极框尺寸为6 cm × 4 cm × 10 cm,阴极为316L不锈钢板(有效工作面积为64 cm2),电解槽尺寸为:15 cm×10 cm×20 cm,通过蠕动泵和水浴锅对电解液进行循环控温。试验结束后,将阴极板上的金属铜冲洗干净、烘干、称量并记录阴极铜板形貌。然后,计算试验前后的阴极质量差和阴极电流效率。

阴极电流效率计算公式见式1。

(1)

式中,Δm—电解试验前后阴极的质量差,g;q—二价铜离子的电化学当量,1.186 g/(A·h);I—电解试验的阴极板电流,A;t—电解试验时间,h。

2 试验结果与分析

2.1 电解条件优化试验

2.1.1 电解液温度对电解的影响

在电流密度200 A/m2、Cu2+浓度40 g/L、H2SO4浓度160 g/L、电解液循环速度4 L/h、电解时间7 h时,改变电解液温度分别为25、30、40、50、60 ℃,研究电解液温度对铜米块电解阴极电流效率和阴极铜形貌的影响,结果分别如图3、图4所示。

图3 电解液温度对阴极电流效率的影响

图4 不同电解温度下所得阴极铜样品的形貌

从图3可以看出,随着电解温度的升高,阴极电流效率逐渐从82.3%提升至96.8%。电解温度从25 ℃上升至40 ℃,阴极电流密度从82.3%增加至88%,继续升高电解液温度至50 ℃后,阴极电流效率突破了90%,进一步提高电解液温度至60 ℃后,阴极电流效率升高至96.8%。电解液温度为30 ℃时,阴极铜表面较平整(图4),韧性较差;当温度上升至50 ℃,阴极铜致密,表面略粗糙(图4),韧性较好;60 ℃下电解得到的阴极铜表面出现了结瘤的现象(图4),韧性一般,说明阴极铜的质量随着温度的上升逐渐下降。

在铜的电解过程中,阴极沉积物的形态主要由阴极超电势决定[10],阴极超电势越高,沉淀层晶核更易形成,且晶核的数量越多,沉积层越致密;极化作用增强时,即阴极超电势η增大时,则会加快阴极沉淀晶核形成速率N,两者关系见式2[8]。

N=a·e(-b)/η

(2)

式中,a、b为常数。

随着电解液温度的上升,电解液体系的初始电解电压值分别稳定在0.5、0.6、0.8 V,电解一段时间后,电压逐渐上升,观察到电解槽底部出现可见的少量铜粉颗粒,阳极框内部电解液变浑浊,而电解槽其他区域的电解液较清澈,可以推断阳极框内部的铜米块在电溶解过程中生成了铜的氧化物和铜粉颗粒。后期电压逐渐升高,直至电解试验中断,清理阳极框,发现阳极框底部也有少量铜粉,冲洗阳极框后继续电解,电解电压稳定在初始电解电压值。

电解液温度较低时,电解液中的铜离子扩散速度较慢,在阴极处容易形成浓差极化,使得阴极铜结晶速率受到影响,导致阴极电流效率不高;阳极框底部、滤袋底部和电解槽底部的铜粉颗粒较少,说明铜米块在较低温度时产生的铜粉颗粒量较少[9]。电解液温度升高使得电解液黏度降低,铜离子扩散得以增强,可以一定程度上缓解阴极处的离子缺乏程度,阴极电流效率得以提升,同时阳极处生成的铜粉颗粒在电解液中的扩散增强,在阴极表面黏附,使得阴极铜表面出现较粗大的结晶点,导致阴极铜表面状态粗糙[10],进而影响阴极铜质量。综合阴极电解效率和阴极铜质量,建议电解时电解液温度控制在50 ℃。

2.1.2 电解液循环流量对电解的影响

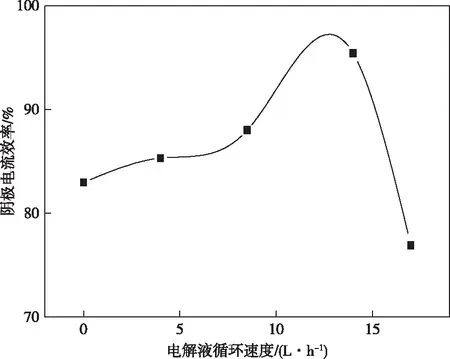

在电解液温度50 ℃、电流密度200 A/m2、Cu2+浓度40 g/L、H2SO4浓度160 g/L,在循环速度分别为0、4、8.5、14、17 L/h的条件下电解7 h,研究电解液循环速度对铜米块电解阴极电流效率和阴极铜形貌的影响,结果分别如图5、图6所示。

图5 电解液循环速度对阴极电流效率的影响

从图5可以看出,当电解液循环速度从0提升至4 L/h时,阴极电流效率由82.9%上升至85.3%,进一步提升循环速度至8.5 L/h和14 L/h时,阴极电流效率分别增加至88%和95.4%,但继续提升电解液循环速度至17 L/h时,阴极电流效率却迅速下降至76.9%。从图6可以看出,循环速度提升至17 L/h时,阴极铜表面的中部出现条纹,下半部分甚至出现了部分脱落现象。

阳极处产生的铜粉颗粒在重力和电解液扰动的双重作用下加速下沉和扩散。在低循环速度(4 L/h)的试验中,较小的循环速度不能明显消除阴极表面的溶液中存在的铜离子浓度差,铜粉颗粒大多堆积在阳极框底部并缓慢下沉至过滤袋底部,溶液中的铜粉颗粒下沉至电解槽底部;当循环速度较大(17 L/h)时,铜粉颗粒因溶液的扰动部分下沉至过滤袋底部,部分扩散至溶液,溶液中的铜粉颗粒加速扩散至阴极表面。阴极铜表面出现明显的条纹且下部出现了脱落现象可能是由于铜粉颗粒与电解液的运动在阴极板下半部形成了一定程度的冲刷效果,使得铜较难稳定的沉积。因此,建议电解液循环速度为14 L/h为宜。

2.1.3 阴极电流密度对电解的影响

在电解液温度50 ℃、电解液循环速度14 L/h、Cu2+浓度40 g/L、H2SO4浓度160 g/L,在阴极电流密度分别为100、200、250、300、400 A/m2的条件下电解7 h,研究阴极电流密度对铜米块电解阴极电流效率和阴极铜形貌的影响,结果分别如图7、图8所示。

图7 不同阴极电流密度对阴极电流效率的影响

图8 不同电流密度下电解所得到阴极铜样品的形貌(局部放大)

从图7可以看出,随着电流密度从100 A/m2增加至250 A/m2,阴极电流效率从83.7%增加到93.5%左右,继续增加电流密度,电流效率开始下降至85.4%。由图8可知,当电流密度为200 A/m2时,阴极铜形貌好,表面较平整,沉积层致密;电流密度增加至250 A/m2时,阴极铜表面呈微结晶磨砂状,出现小结瘤颗粒;当电流密度增加至400 A/m2后,阴极铜表面出现了较明显的结瘤颗粒。此外,试验中发现,随着电流密度的增加,阳极框底部、电解槽底部和过滤袋底部的铜粉颗粒也逐渐增多,表明电流密度的增加促进了铜米块生成铜粉颗粒。电解过程中,晶核的形成速率N、电路密度I和Cu2+浓度C满足式3[11]。

(3)

式中,m、n为常数。

电流密度增加时,阴极铜沉淀层变得致密,原因是阴极表面铜晶核形成速率变快[11]。电流密度I、极限电流密度Id和平衡电流密度Ie之间的关系决定电极反应限制性步骤:当I<0.1Id时,电极极化由电化学极化引起,这个区域称为塔费尔控制区,阴极产品致密;0.1Id 在单因素条件试验的基础上确定铜米冷压块框式电解的最佳工艺条件为:温度50 ℃、电解液循环速度14 L/h、阴极电流密度200 A/m2,在此优化条件下进行综合电解试验。连续直接电解48 h后,所得阴极铜形貌如图9所示。经分析,阴极铜的纯度为99.92%。经计算,阴极电流效率为93.15%,阴极铜沉积速率为1.39 g/h。 图9 铜米块综合电解试验所得阴极铜样品的形貌 在进行电解实验过程中,阳极框处电解液在一段时间后会变得浑浊,阳极电压逐渐上升直至电解实验中断,由此可判断,体系进入了钝化状态。在实际生产中,阳极的钝化会对生产造成极大的影响,因此有必要对钝化的铜米块进行形貌表征以确定其钝化时表面状态。将新制取的铜米块放入阳极框中,施加1.0 V电压1 min使其钝化,使用场发射扫描电镜对钝化铜米块的表面形貌进行表征。 图10为钝化铜米块不同区域的扫描电子显微镜(SEM)图像。可以看出,在钝化铜米块的表面存在大量的孔洞和缝隙。这些孔洞和缝隙会引起缝隙腐蚀,引发铜米块表面不均匀的腐蚀状态[13]。缝隙腐蚀会使得铜米颗粒之间的聚合状态受到破坏,颗粒之间的结合能力变弱,在电解过程中逐渐形成松散的表层结构。当铜米之间的结合强度逐渐变弱时则将导致铜米颗粒之间的有效接触面积变小[14,15],进而使得铜米颗粒之间的导电性变差。表层结构逐渐分解,产生的微小铜粉颗粒悬浮在阳极框内部的电解液中,恶化阳极框内部电解液环境;较大尺寸的铜颗粒则部分堆积在阳极框底部,使得阳极框与铜米块之间接触不良,增大阳极电阻。因此在实验中表现为阳极电压逐渐上升,直至阳极钝化实验中断。 图10 钝化处理后铜米块不同区域的SEM图像 在进行电解的过程中,表层的分解使得铜米块的体积逐渐减小,内部的铜米颗粒逐渐暴露出来,腐蚀反应因此持续发生。电解液温度的上升和流动速率的提升加强了电解液的传质效率,缝隙腐蚀反应加快,因此表层的结构加速分解,产生更多的铜粉颗粒。部分铜粉颗粒会堆积在阳极框中,这种情况一直持续下去会导致电解试验中断,因此需要在试验进行的过程中观察电解情况,必要时进行断电处理,清理阳极框中堆积的铜粉颗粒。 1)框式电解铜米冷压块回收阴极铜工艺可行,该方法可以直接生产较高品质的阴极铜。 2)在CuSO4—H2SO4电解质中,单因素实验优化的工艺条件为:温度50 ℃、电解液循环速度14 L/h、阴极电流密度200 A/m2,在此工艺条件下直接电解48 h,阴极电路效率为93.15 %,阴极铜沉积速率为1.39 g/h。 3)铜米冷压块表面结构分解会产生铜粉颗粒,部分铜粉颗粒堆积在阳极框中会影响电解进程,因此需要在实验过程中不定时观察电解情况,必要时进行断电处理,清理堆积的铜粉颗粒。2.2 综合电解试验

3 钝化铜米块的表面形貌

4 结论