基于数字孪生的智能制造技术应用研究

2021-08-24赵光艺

葛 勇 赵光艺

(安徽机电职业技术学院,芜湖 241002)

随着智能产品发展的不断深入,产品的组成越来越细化,结构越来越复杂。组件信息和设计信息的数量大大增加,使得生产车间和产品内部的生产和管理信息交互种类繁多,导致产品设计加工流程发生转变,制造业也发生了显著变化。自动化和智能化技术开始真正赋能,改变了传统的制造业发展模式。在当前制造业发展中,需要进一步提升制造系统的海量信息存储和处理能力,充分利用现有的数据信息。如果缺少信息交互,数字制造系统将无法正常运行,从而难以凸显出系统价值。一旦中断信息源,柔性制造系统(Flexible Manufacturing System,FMS)就会瘫痪,从而影响正常的生产过程[1]。传统制造系统正朝着数字化和智能化的方向发展,所以现有的制造系统必须升级改进。数字孪生技术引发了广泛关注,指的是基于不同类型的传感器采集对应的数据信息,然后通过特定的平台构建镜像,以此模拟物理对象实时状态,从而将复杂产品的开发和生产集成到产品中。真实世界与虚拟世界多维多动态的实时交互,将制造、运营、维护以及智能服务转换为数字模型的方式,通过对模型的优化和调整提升产品的质量,降低了生产成本。对于数字孪生技术的研究持续增多,并逐步应用到了实际生产领域。目前,许多大型研究机构和公司已经针对各种对象开发了自己的数字孪生模型,在实际应用中显示出广阔的市场空间。

1 数字孪生的内涵与关键技术

1.1 数字孪生的内涵

学者Michael Grieves首次提出了数字孪生的概念,主要是在产品生命周期管理(Product Lifecycle Management,PLM)课程中提出数字孪生概念的原型,即一个或一组孪生特定设备的数字副本,产品可以抽象地表示为真实设备,并且可以基于此概念在特定的条件下进行实验和分析[2]。后来,Michael Grieves在此领域进一步研究,并在概念模型描述中再次提到了数字孪生。数字孪生可以划分为多个部分,主要包括虚拟产品和物理产品,二者分别处于虚拟空间与物理空间内。除了上述两部分之外,还有二者之间的交互接口。此后,很多机构针对数字孪生进行了研究,并提出了自己的定义,具体信息如表1所示。

表1 不同组织机构给出的数字孪生定义

研究过程中需要结合数字孪生的定义进行分析和理解,以此可以明确其具体的应用。数字孪生技术是可在许多领域使用的理论和新型技术系统,广泛用于产品设计、产品制造、医学分析、土木工程以及智慧城市等领域。目前,中国最深入的应用是机械工程领域,而智能制造领域则是最受关注和最热门的研究。

1.2 数字孪生的关键技术

1.2.1 建模

数字孪生的意义在于实现数字化建模的过程,以此对真实的目标进行描述和表征[3]。这种方式能够控制与分析物理实体全生命周期的属性。该技术的核心部分是建立物理单元的数字模型以及建模过程,过程中涉及多方面内容,不能只是片面地将单一物理量和数据交互考虑在内,而是需要综合多方面因素,全面考虑多尺度和多物理量,才能得到精度更高的模型。

1.2.2 仿真

在通过模型描述物理实体的过程中,需要特定的仿真手段验证这种虚拟模型的准确性和完整性。因此,仿真属于至关重要的过程。对于数字双目标系统而言,如果在建模过程中只是利用一个分析物理模型,往往难以得到理想的仿真效果。采用深度学习等数据驱动类方法时,这种建模机制基本等同于黑匣子,且不包含对模型机制的解释,将很难理解模型。所以,在建模过程中需要综合考虑多方面因素,并确定合适的建模方法。如果数字孪生系统的复杂度较高,则应该全面考虑运行环境、自身结构特征等[4-8],然后基于数据驱动的方法优化和改进模型,使其与实际的目标系统保持较高的一致性,并且在此基础上预测未来的发展趋势。结合上述分析可知,仿真过程中可以采用数据和模型驱动相结合的方法,以便提升仿真质量。

1.2.3 虚拟现实

虚拟现实(Virtual Reality,VR)技术已经广泛应用于实际生产领域,可以基于数字化技术为用户呈现逼近的场景,使得目标系统的基本结构、运行状态和变化趋势等信息转化为3个状态,以实时映射多维空间[9-12]。VR为设备管理员提供各种感官的逼真体验,并以最真实的含义为设备管理员提供与虚拟身体的互动。管理员则可以基于现有的技术得到精度较高的操作反馈,进而通过最直观的方式显示设备的缺陷和好处,并从中获得设备改进的灵感。对于高风险制造,VR能够直接呈现设备工作状态的具体信息,确保设备处于最佳的运行状态。所以,VR技术的应用具有重要意义,能够在数字孪生系统的整个生命周期中改善设备、维护设备并优化性能。

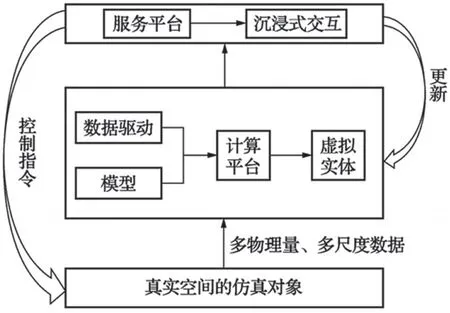

1.3 数字孪生实现技术流程

首先,采集数据的过程,即通过不同的技术和设备来采集需要的数据信息。其次,对采集的原始数据进行适当预处理,然后通过平台进行仿真,得到一定的仿真对象。最后,通过平台分析和预测虚拟实体的工作状态,可以自定义和增强实际物理实体,并实时更新虚拟实体,实现真实的整个生命周期映射,反馈调整模拟对象和虚拟实体。数字孪生技术实施过程的示意图,如图1所示。

图1 数字孪生技术实现流程

2 数字孪生在智能制造技术中的应用

智能制造技术的发展已成为一种必然趋势,相关的研究持续增多。此类技术需要结合先前的数据和经验进行处理,并依据当前的生产数据进行分析预测,在此基础上完成对现有生产要素(人、机器、材料、方法和环境等)的建模,并基于这些要素评估相关的风险因素。将该模型与加工设备的下一状态对比,预测生产过程中的产品质量,并对比预测值与目标值,分析二者之间的偏差大小,结合实际运行状况进行干预和优化,以改善生产效率和质量。智能制造的核心技术包括组合应用方案,而在数字化生产中利用了“大数据+领域知识+机制”的建模方案,构建了可靠的混合建模方法,能够在实际生产领域中发挥重要作用[13]。

为了达到上述目标,智能化和信息化技术的应用十分必要,而数字孪生技术是解决上述问题的最佳方案。结合之前的分析明确了数字孪生的基本定义和特征,能够对物理实体的属性和状态进行实时描述和展示。基于海量数据的处理建立虚拟实体和物理单元的映射关系,能够与智能传感器、5G通信、云平台、大数据分析和人工智能技术兼容[14]。所以,数字孪生在制造行业实现数字化和智能化过程中显示出了较大价值,可以将其作为虚拟和物理实体之间的媒介,提升制造的工艺水平。

2.1 数字孪生在智能工厂中的应用

目前,很多工厂依然过度依赖传统的人工管理模式,对生产过程的相关信息主要通过人工方式管理,不仅效率低,而且难以实现生产流程的追溯,降低了产品质量。将数字和系统管理引入到实际生产流程中,有助于解决上述问题。大多数数据收集都是智能的,相对于传统的人工管理模式具有显著优势。然而,实际车间和虚拟车间的实时交互相去甚远。针对此问题,陶菲等提出了数字孪生生产车间(Digital Twin Workshop,DTW)的概念。DTW将每个流程和业务的有效数据集成到物理实际空间和虚拟空间。通过孪生模型和孪生数据的有机结合,进一步完善物理车间生产过程管理、生产要素管理以及其他与生产相关的方面。企业生产活动要满足成本、质量和生产效率等方面的约束,并达到车间生产经营的最佳生产方式[14]。

2.2 数字孪生在车间中的应用

很多学者针对数字孪生在车间领域中的应用进行了研究。郑小虎等针对智能纺织厂设计进行了大量研究,之后引入了数字孪生技术,结合纺织过程中的几种必要流程,组成智能纺纱厂的4个基本智能单元,并提出了相应的智能纺纱厂模型,同时说明了纺织品各个部分的具体状态,还在纺织品信息中添加了智能工厂信息、制造过程等相关内容,并使用数字孪生技术构建了基于纺织过程的纺织工厂虚拟纺织车间,实现了自我意识、自我分析和自我执行的智能纺织厂。刘强等则在生产车间优化中引入数字孪生技术,设计了一种新的中空玻璃智能生产技术,技术核心在于数据驱动,提高了设计效率,提升了玻璃生产质量,满足了不同用户的个性化需求。

3 数字孪生技术在智能制造领域的发展趋势

近年来,各个国家逐渐开始重视数字孪生技术的发展,并加大了对该领域的研究力度[15]。随着我国工业的持续发展,在工业领域中逐步引入了先进的自动化和人工智能技术,而这些技术正是数字孪生技术发展的基础。政府部门出台了一系列扶持政策,鼓励更多的企业加入到该领域的研究中,优化传统的生产模式,实现生产的转型和升级,使数字孪生技术发挥出自身的价值。所以,在企业生产、发展、管理以及销售等各个生产环节中,数字孪生技术将发挥更大的价值,并为制造业的转型发展提供必要的支持。

3.1 设备全生命周期智能化管理

数字孪生技术可以基于生产阶段的各种数据进行分析,由此实现数字化建模的过程。它在虚拟空间中创建目标对象的虚拟单元,并实现人与机器之间的沉浸式交互。通过VR技术实现可以实时获取设备的运行状态和参数信息,并通过数据驱动技术进行监控和预测,使设备逐步具备自适应的特征[16-17]。

3.2 产品全生命周期智能化管理

基于数字孪生技术可以实现产品全生命周期的智能化管理,对产品设计、制造、存储以及运输各个阶段进行建模,并将产品的整个生命周期映射到虚拟空间中来管理产品质量。它通过监视和预测产品整个虚拟过程的各种状态,统一调节和管理产品的整个过程,可以准确预测在跟踪过程中将要出现的问题,以便及时作出相应处理,确保产品始终保持最优的状态。在此领域的应用,如图2所示[18]。

图2 数字孪生技术在产品全生命周期的应用

4 结语

随着基础研究的不断深入,数字孪生技术得到了较大发展,在智能制造中发挥了重要价值。很多企业和研究机构已经开展了大量的研究工作,并通过实验等方式进行了验证分析,获得了良好的应用效果。然而,因为在部分核心技术上依然存在不足、跨学科集成相对困难以及数字孪生的技术标准尚未完成,所以当前大部分工作都处于实验验证阶段,缺乏大规模的实际生产应用。随着研究的不断深入,部分关键技术必然会被逐步攻破,通过技术和理论的创新,将会促进数字孪生技术的发展和应用,且将其应用到智能制造中,提升制造业的发展水平。