液压传动系统的安装与调试

2021-08-24陈兴山

高 平 陈兴山

(山东拓普液压气动有限公司,济南 250107)

1 液压系统概述

现代化冶金机电设备除了拥有机械设备及先进的自动化电器控制系统外,设备配套液压系统也得到了广泛应用。液压系统的安装和调试对控制设备的精度、寿命、自动化程度以及经济效益影响很大,因此全面了解液压系统的安装和调试对设备投产后的维护和稳定运行至关重要。液压系统的工作是否稳定可靠,一方面取决于设计是否合理,另一方面取决于安装的质量是否符合要求[1]。高质量的安装有助于液压系统稳定运行,减少故障发生。液压系统安装流程,如图1所示。

图1 液压系统安装流程示意图

2 液压传动系统的安装与调试

2.1 安装前准备

一方面,要准备好各种技术资料,如液压系统原理图、电气原理图、系统装配图、液压元件、附件、管件清单及相关数据样本等。安装人员应逐项熟悉和理解各技术文件的具体内容和技术要求。另一方面,按图纸要求准备所有符合要求的管件、管接头和各种液压元件,检查其型号、规格和质量是否符合《液压元件通用技术条件》的要求[2]。

2.2 液压泵的安装

液压泵安装时要按图纸规定和要求安装,使电机轴的旋转方向与泵的旋转方向一致。液压泵轴与电机轴的同轴度应在0.1 mm以内,倾角不大于1°。用手转动联轴器时,应感觉泵转动自如,无卡涩或异常现象。液压泵、电机和传动机构的基础螺钉紧固时应力均匀,使螺钉牢固可靠。此外,要注意区分液压泵的吸入口和排出口,并按说明书进行安装[3]。

2.3 液压缸的安装

液压缸安装时也要按设计图纸的规定和要求安装,确保安装位置准确,安装牢固可靠,同时行程调整需按图纸要求完成。配管时要注意油口方向,以便后期维护。安装时,液压缸排气装置应在最高位置。

2.4 液压阀的安装

液压阀的安装要按设计图纸和安装说明书的要求安装。安装阀门时,要使进油口、出油口、回油口、控制油口以及放油口等位置符合图纸要求。静密封圈应考虑与液压油相容的原则,按标准选用,尺寸适当,且换向阀应水平安装;紧固螺钉拧紧时,应力均匀,以防因拧紧力过大而使部件或密封件变形而漏油;调压阀调节螺钉应处于放松状态,调速阀调节手轮应处于小开度状态;所有连接的油口应连接,工艺油孔应完全密封[4]。

2.5 管道安装

管道安装应分两次进行,第一次选择合格的管件预安装,第二次为正式安装。预安装后,要用20%的稀硫酸或稀盐酸水溶液对管件进行线下酸洗30~40 min,然后用10%的苏打水中和,最后用水清洗后吹干或烘干,以确保安装的清洁质量。管道的安装要遵循如下原则:管道必须按图纸,并结合实际情况横平竖直合理布置;管道排列要整齐、有序、美观、牢固,便于拆装和维修;尽量减少管道交叉,且相邻管道及管道与设备主体之间要有100 mm以上的间隙,防止管道互相振动干扰,以便于检修;钢管及软管弯曲部位要符合重型机械通用技术条件相应的弯曲半径标准,弯曲部位不准使用由管道焊接而成的直角弯头;为防止管道振动,每相隔一定的距离要安装管夹固定管道,管间的距离符合标准要求[5]。

2.6 在液压系统中安装蓄能设备

在实际运作过程中,由于能量的损耗,液压传动系统产生的压力会大于相应设备所需的压力,是导致能源浪费的主要原因之一。因此,可以储存系统运行过程中所产生的过量能量,使能量回收利用,以减少能量损失。例如,可以在液压传动系统中安装液压蓄能器或者转子蓄能器,通过相关设备的运行存储能量,并在负载设备需要压力时释放压力,从而达到接收能源的目的。同时,安装相关性能设备不会影响传动效率,也不会导致系统在运行过程中产生多余的热量。所以,蓄能设备是设计节能化液压传动系统的理想设备。

2.7 调试步骤

调试前认真阅读有关图纸,了解被调试液压系统的工作特点、工作周期和各项技术参数,认真分析各液压元件的结构、功能和调试方法,并找出各液压元件在设备上的实际位置,了解机械、电气和液压的关系,从而制定调试方案和步骤。

开机前检查系统外观、部件质量和安装质量是否存在问题,检查液压泵、液压缸(液压马达)及油路块等液压元件的管路安装是否正确、稳定;保证液压泵和马达的旋转方向相同,液压泵按指示方向旋转,电磁阀电气接线正确,用手推动阀芯可快速复位,各手动阀动作自如;系统内压力表安装在说明书规定的位置,保持良好的状态;油箱液位和油温符合系统手册要求[6]。

3 空载下运转步骤

首先,用换向阀或节流阀将通往执行元件的油路关闭,使泵排出的油只能通过泵出口的溢流阀流回油箱,并松开溢流阀的调节螺钉。其次,在首次启动液压泵之前,打开出油口向泵内灌入纯净的工作油液,并用手扳动联轴器使之转动2~3圈,使液压泵各运动副表面建立润滑油膜,防止首次启动因干摩擦损坏泵。最后,对于轴向柱塞泵,要从上泄漏口向泵的壳体内灌油,以使滑靴和斜盘间充满润滑油,然后点动液压泵驱动机3~5次,待液压泵电机组件运转正常后再正式启动。此外,启动后要听泵的工作声音是否正常,观察油箱液面高度是否在规定范围内,并观察泵出口压力表。泵在空载下运转时,压力表指示不应超过0.3 MPa。

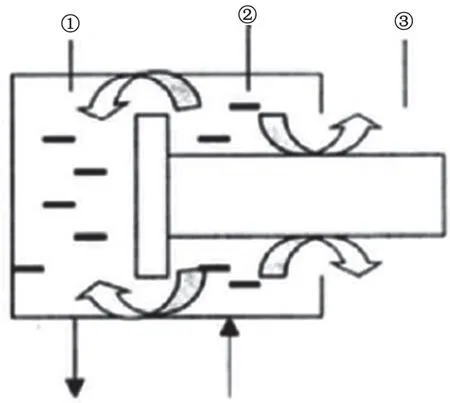

调节压力时,首先从泵出口的主溢流阀开始,逐渐调节溢流阀分档升压(每档3~5 MPa,每档时间10 min) 至设计要求的调定压力,并将调节螺钉背帽紧固牢靠。在调节螺钉背帽的过程中,要注意液压泵的运转状态,检查其是否出现异常的噪声和振动,并检查压力升高后所有部位是否泄漏。若出现异常情况,应立即停止电机运转并进行处理。液压泵的内外泄露示意图,如图2所示。其中,油液自②逐渐流向①是内泄漏,外泄露则是油液自②逐渐流向③。

图2 内外泄露示意图

4 结语

液压传动系统中的节能措施有利于减少资源浪费,提高资源的利用率。实际操作中,首先应当注意动力泵的选择,注意动力泵的经济性和操作的简明性;其次,应当观察和修理液压传动系统中各元器件所产生的摩擦现象,以减少元器件在摩擦过程中产生的能量损耗;最后,应当综合调试液压系统,观察液压系统在实际运行中的能源转化率,并观察液压系统在长时间使用过程中能源利用率是否保持在相对理想的程度。