柴油射流控制压燃放热过程的数值模拟

2021-08-24崔靖晨隆武强

礼 博,崔靖晨,肖 鸽,张 恒,田 华,隆武强

(1.大连理工大学机械工程学院,大连 116024;2.大连理工大学能源与动力学院,大连 116024)

1982 年,胡国栋教授[1-2]正式提出了“柴油机热预混合燃烧”的思想,指出“柴油机在混合气形成和放热规律方面汽油机化”.同一时期,日本Onishi 教授等[3]以二冲程汽油机部分负荷条件为基础,提出了汽油预混合气压缩自燃的燃烧模式.区别于传统柴油机的扩散燃烧以及传统汽油机的火焰传播,预混合压燃模式采用稀薄预混合气压缩自燃的燃烧方式,燃烧室内预混合气多点同时快速自燃[4],可以同时避开NOx和碳烟的生成区域,并有效提高发动机热效率.

目前,国内外研究者对预混合压燃模式的燃烧室内工作过程开展了一系列的研究.Inagaki 等[5]和Kokjohn 等[6-7]通过进气道和缸内分别喷射两种燃料,形成预混合气活性梯度,控制预混合气的燃烧过程.Dec[8]的研究表明,低温预混合压燃模式的油气混合过程明显独立于燃烧过程,有助于降低局部当量比及局部燃烧温度.Yu 等[9]通过缸内直喷柴油引燃进气道喷射的汽油,随着汽油当量比的增加,其燃烧过程中存在两阶段特点.吕兴才等[10]基于燃料设计与管理的概念,提出了分层复合燃烧模式,并在部分条件下实现了三阶段燃烧过程.以上研究成果均为预混合压燃模式燃烧过程的研究提供了有力的参考依据.

双直喷型柴油射流控制柴/汽油预混合气压燃(JCCI)模式是通过缸内直喷柴/汽油混合燃料,形成具有一定活性的且灵活可控的混合燃料预混合气,并且保证在压缩过程中预混合气不发生提前自燃.在压缩上止点附近喷射少量的柴油引燃燃烧室内的预混合气,实现对于预混合气着火相位的主动控制.通过前期试验研究发现,JCCI 模式存在明显的两阶段独立高温放热过程[11-12],且针对双直喷型柴/汽油预混合气压燃的两阶段独立高温放热过程,目前尚未有学者进行相关研究,因此本文以JCCI 模式为研究对象,通过三维数值模拟与化学反应动力学相结合的方法,对两阶段高温放热过程的本质,以及双直喷型JCCI 模式燃烧室内污染物的生成过程进行深入研究.

1 计算模型

1.1 几何模型与边界条件

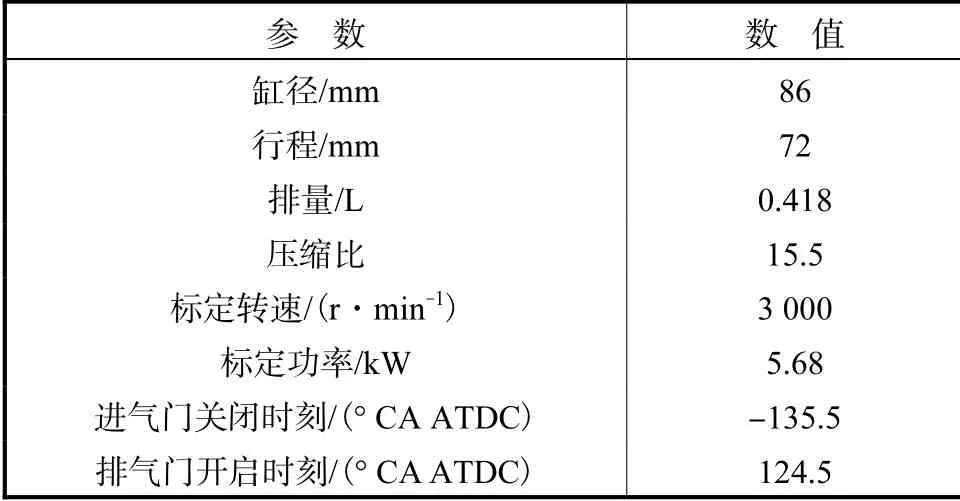

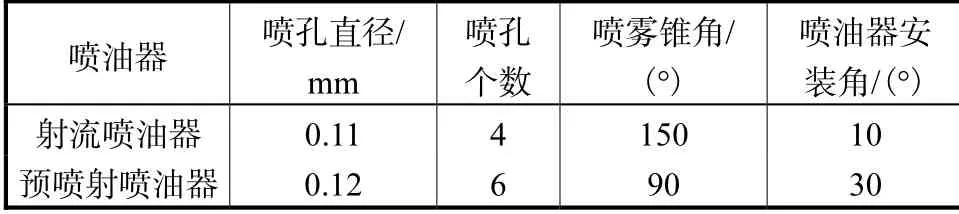

参考前期JCCI 模式台架试验[12],建立包含余隙在内的等比例扁平型燃烧室几何模型,表1 所示为发动机主要参数,几何模型剖面图如图1 所示.

图1 几何模型剖面Fig.1 Section of geometric model

表1 发动机主要参数Tab.1 Main specifications of engine

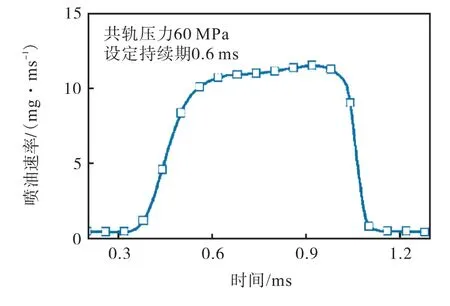

分别以进气门关闭时刻、排气门开启时刻作为计算过程的始末点,因此不需要对进、排气道进行建模.以台架试验中两支喷油器的布局、喷雾角度及喷油器参数为基准[12],设置模型中喷射参数,喷雾示意图如图2 所示,具体喷射参数如表2 所示,喷油速率曲线如图3 所示.

图2 双直喷系统示意Fig.2 Schematic of dual-direct injection system

表2 喷油器参数Tab.2 Parameters of dual-direct injectors

图3 喷油速率曲线Fig.3 Injection rate profile

试验中未采用废气再循环,因此在计算初始时刻设定燃烧室内仅包含空气,进气门关闭时刻燃烧室内气体均匀分布.根据试验测量结果,设定初始压力值为112 kPa.根据所测进气道温度,结合经验公式[13]计算进气门关闭时刻燃烧室内的初始平均温度.根据解茂昭等[14]的研究,以发动机缸径作为计算燃烧室内初始湍动能及湍动能耗散率的特征尺度.计算的初始壁面温度参考Park 等[15]在计算相近机型发动机所用的边界条件.

1.2 计算模型

RNG k-ε 方程中考虑了湍动能耗散率受平均应变率的影响,因此修正了湍动能耗散率方程,更适用于发动机燃烧室内工作过程的计算[16-17].使用KHRT 模型计算喷雾破碎过程,其中详细的模型参数参考Peng 等[18]在计算相近机型发动机所用参数.考虑到本研究中所使用燃料,采用Wang 等[19]简化的包含柴油、汽油和乙醇(C2H5OH)3 种组分的化学反应动力学机理.以正庚烷(nC7H16)表征柴油的化学反应,以异辛烷(iC8H18)表征汽油的化学反应.使用Extended Zeldovich model 预测燃烧室内NOx的生成过程,使用Hiroyasu model 预测发动机燃烧过程中的碳烟排放,碳烟模型中的常数参考Kong 等[20]的设置,具体参数设置如表3 所示.根据化学反应机理计算的相关组分结果即为燃烧室内最终的THC 和CO排放结果.

表3 模型参数Tab.3 Model parameters

2 计算模型的验证

2.1 网格敏感性

数值计算过程通常面临计算精度与计算时间相互制约的矛盾关系,网格大小是决定两个因素的关键.本研究设置初始计算网格尺寸为2 mm,利用CONVERGE 软件中包含的网格自适应加密(adaptive mesh refinement,AMR)功能对计算过程进行自适应加密.图4 所示为AMR 阶数对于计算结果和计算时间的影响,可以看出当AMR 加密阶数为2、3 阶时,计算结果与试验结果较吻合,但是当加密阶数达到3阶时,网格数量与计算时间明显增大,导致计算效率较低,因此本文采用AMR 加密2 阶的方案进行计算.

图4 AMR阶数对计算的影响Fig.4 Effects of AMR levels on calculation

2.2 燃烧与排放模型验证

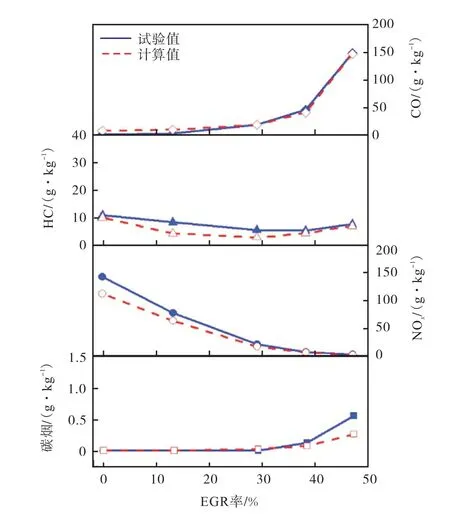

本文分别选择了Lee[21]的PCCI 模式试验结果和前期的JCCI 模式试验结果[12]对燃烧与排放模型进行验证.图5 和图6 所示为部分计算结果与试验结果的缸内压力、放热率和排放对比,最高燃烧压力误差低于2%,说明本文所建立的计算模型可以有效地预测发动机缸内工作过程.图6 中排放单位表示每千克燃油产生的排放物质量(g).

图5 PCCI 和JCCI 模式的缸内压力与放热率的计算与试验结果对比Fig.5 Comparisons of in-cylinder pressure and heat release rate of PCCI and JCCI between simulation and experiment results

图6 PCCI 模式排放的计算与试验值对比Fig.6 Comparisons of emissions of PCCI between simulation and experiment results

3 计算结果与分析

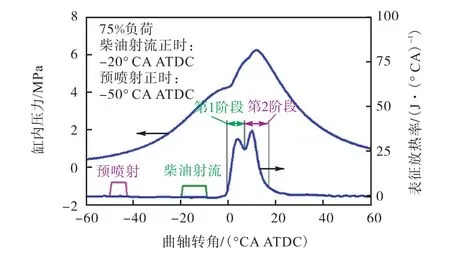

图7 所示为前期的双直喷型JCCI 模式台架试验结果,从图中可以看出第1 阶段高温放热的始点发生在-1°CA ATDC 附近,表征放热率在3°CA ATDC 附近达到第1 个峰值,随后直到6°CA ATDC,放热速率逐渐减缓.随着燃烧过程的持续进行,第2 阶段高温放热过程逐渐形成,表征放热率逐渐回升,在9°CA ATDC 附近,达到本阶段放热过程的最大值.

图7 JCCI模式两阶段高温放热过程Fig.7 Two-stage high-temperature heat release process in JCCI mode

3.1 JCCI模式燃烧过程分析

本文以上述两阶段高温放热过程为讨论对象,图8 所示为燃烧室内温度分布随曲轴转角的变化情况.可以看出在-1°CA ATDC 之前,整体温度低于1 000 K,未发生高温放热反应,在1°CA ATDC 附近,燃烧室盆底处出现4 处高温区域,说明此时已经发生第1 阶段的高温放热过程,并且4 处高温区域对应柴油射流喷雾,证明了柴油射流的主导作用.随着燃烧的持续,射流周围的部分预混合气参与燃烧,因此高温区域的面积逐渐扩大.

图8 缸内平均温度分布随曲轴转角的变化Fig.8 Variation of average in-cylinder temperature distribution with crank angle

在6°CA ATDC 附近,接近燃烧室中心位置出现两处明显不同于第1 阶段的独立高温区域,这主要是因为随着第1 阶段高温放热过程的进行,燃烧室内温度和压力不断升高,预喷射所形成的相对稀薄的预混合气在高温高压条件下自主发生多点燃烧,因此形成了第 2 阶段高温放热过程.可以看出,在 9°CA ATDC 附近,高温区域扩大至整个燃烧室.但是燃烧所产生的高温区域更集中分布在燃烧室底部,接近气缸盖的顶部区域温度较低.

图9 所示为不同曲轴转角条件下,正庚烷、异辛烷和乙醇3 种燃料的质量分数分布变化.由于乙醇汽油和柴油的混合物是本次预喷射的燃料,因此在预喷射阶段(-40°CA ATDC),3 种组分在燃烧室内的分布情况无明显区别,同时可以看出,燃烧室靠近预喷射喷油嘴一侧的燃料浓度较高.随着活塞向上运动,在气流运动的作用下,预喷射的混合燃料逐渐布满整个燃烧室,实现较充分的油气混合过程.异辛烷和乙醇的质量分数在射流喷射阶段(-15°CA ATDC)有所降低,主要是因为射流喷射柴油增加了燃烧室内的总质量.在-5°CA ATDC 处,燃烧室内几乎不存在局部浓区,说明预喷射燃料与射流燃料与空气混合较充分.在1°CA ATDC 处,燃烧室内开始第1 阶段高温放热,因此可以看出在射流油束落点处,正庚烷、异辛烷和乙醇的质量分数明显降低,并且在3°CA ATDC处,3 种燃料的质量分数持续降低,并且范围扩大,但是燃料质量分数减小的相对位置没有明显改变.在6°CA ATDC 处,燃烧室内正庚烷的质量分数趋近于0,说明此时射流喷油器喷射的正庚烷组分几乎反应完全.而在单一截面内的燃烧室中心区域,异辛烷和乙醇的质量分数出现两处明显的独立于3°CA ATDC的下降区域,说明此时燃烧室内的这两种组分开始进行大面积的氧化反应.随着燃烧的进行,图中异辛烷和乙醇的质量分数逐渐减小,说明燃烧室内的这两种组分逐渐反应殆尽,但是在75°CA ATDC 处,仍然可以看到有部分异辛烷和乙醇存在于狭缝区域内,并且随着活塞继续向下运动,该部分燃料沿着气缸壁面,从狭缝中扩散至燃烧室内,但是此时燃烧室内的温度和压力持续下降,因此该部分燃料无法得到充分反应.

图9 燃料质量分数分布随曲轴转角的变化Fig.9 Variation of in-cylinder fuel mass fraction distribution with crank angle

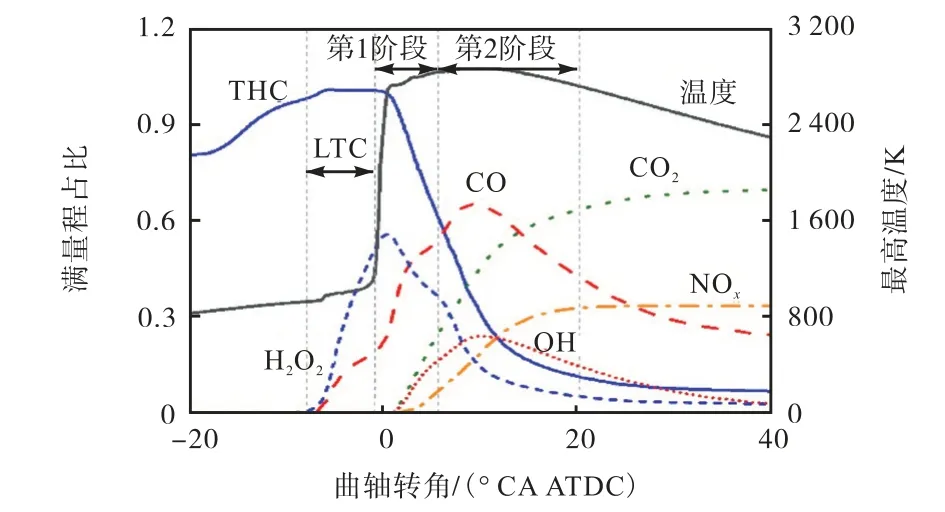

正庚烷燃料自燃反应过程中,过氧化氢(H2O2)和羟基(OH)是关键的中间产物,因此本文通过H2O2与OH 两种组分,判断燃烧室内的燃烧过程.图10 所示为JCCI 模式75%负荷、柴油射流正时为-20°CA ATDC 条件下,缸内最高温度以及H2O2、OH、THC、CO、CO2和NOx6 种组分随曲轴转角的变化曲线.图中反应产物的满量程值:THC 为 100%,NOx为1 mg,CO 为5 mg,CO2为50 mg,OH 为1 mg,H2O2为1 mg.从图中可以看出,从-8°CA ATDC 开始,燃烧室内累计产生H2O2,说明此时燃烧室内处于正庚烷低温反应阶段,化学反应速率较为缓慢,放热量少,温度略有升高.在该条件范围内,H2O2分解速度同样缓慢,并且产生的OH 被迅速消耗,因此燃烧室内未累积产生大量的OH.并且CO 在低温条件下无法进一步氧化,因此燃烧室内CO 质量分数逐渐增加.当曲轴转角达到-1°CA ATDC 时,燃烧室内的最高温度较高,导致H2O2的分解速率大于其生成速率,产生大量的OH,促使燃烧室内碳氢化合物的氧化反应加剧,因此THC 质量分数下降,产生大量的热,燃烧室内最高温度快速提高,即为第1 阶段高温放热.在6°CA ATDC 附近,结合图9 可知正庚烷质量分数几乎为0,燃烧室内反应速率下降,此时H2O2的分解速率减缓,CO 的增长速率降低.

随着燃烧室内温度和压力的提高,异辛烷与乙醇组分发生自燃反应,H2O2的分解速率再次大幅提高,CO 质量分数再次增加.并且结合图9 可以看出,在10°CA ATDC 附近,异辛烷与乙醇组分也几乎反应殆尽,燃烧室内化学反应速率减缓,CO 的氧化速率增加,因此CO 质量分数逐渐降低.此时燃烧室内H2O2分解产生的OH 量较少,同时OH 仍然参与反应,因此燃烧室内的OH 累积量同样开始下降,在20°CA ATDC 附近,燃烧室内化学反应过程基本结束,6 种组分的质量分数趋于平稳,此过程即为第2阶段高温放热.

结合图8、图9 和图10 可以看出,JCCI 模式的两阶段高温放热过程的实质是:预喷射混合燃料首先与燃烧室内的空气混合,制备理想的(均质或分层)预混合气,并且该部分预混合气无法提前发生自燃反应.在压缩上止点附近,喷射少量的柴油射流,并且该部分柴油与周围的部分预混合气迅速燃烧,发生第1 阶段高温放热,即为射流压缩自燃阶段.随着射流压缩自然阶段放出大量的热,燃烧室内的温度和压力达到预混合气的自燃临界条件,因此大量的预混合气在燃烧室内出现独立的多点自燃,随着反应进行,燃烧区域逐渐扩大至整个燃烧室,以此形成第2 阶段高温放热,即为预混合气燃烧阶段.

图10 反应产物及缸内最高温度随曲轴转角的变化Fig.10 Variations of reaction products and maximum temperature with crank angle

3.2 JCCI模式污染物生成过程

图11 所示为不同曲轴转角条件下NOx质量分数分布变化.可以看出在燃烧初始阶段(1°CA ATDC),燃烧室内几乎没有NOx产生,这是因为此时燃烧室内温度较低,NOx尚未形成.随着燃烧过程的进行,燃烧室内存在局部高温,且高温持续时间延长,因此燃烧室内产生少量的NOx,结合图8 的平均温度分布可知,柴油射流燃烧的高温区域的边缘位置更易产生NOx.随着反应的持续进行,燃烧室内温度逐渐升高,因此NOx生成量增加.当曲轴转角达到6°CA ATDC 时,燃烧室内的稀薄预混合气开始燃烧,燃烧温度较低,因此燃烧区域内仍未明显产生大量的NOx.结合图10 所示的燃烧室内NOx质量曲线,可知在第2 阶段高温放热末期NOx质量逐渐达到最大值,说明预混合气自燃阶段内的NOx生成量较少.即在两阶段燃烧过程内,柴油射流燃烧区域的局部当量比较大,燃烧温度较高,产生较多的NOx,而稀薄预混合气的燃烧区域燃烧温度较低,因此NOx生成量较少.

图11 NOx 质量分数分布随曲轴转角的变化Fig.11 Variation of NOx mass fraction distribution with crank angle

图12 所示为不同曲轴转角条件下,THC 和CO质量分数分布变化.喷射燃料中的三种组分均为碳氢化合物,属于THC,因此在燃烧发生之前燃烧室内的THC 质量分数较高.从图中可以看出,在燃烧开始阶段(1°CA ATDC),燃烧室内THC 质量分数明显降低,且降低位置对应于柴油射流的喷雾落点区域,说明在燃烧初期,该区域内的燃料首先开始发生高温氧化反应,并伴随着产生大量CO,由于反应初期的局部温度较低,因此燃料分解后仅生成CO,尚未完全氧化成CO2.随着高温反应的持续进行,在3~6°CA ATDC 曲轴转角内,高温区域内的CO 分布范围逐渐减少,说明随着反应的进行,区域内温度升高,缸内累积产生的CO 逐渐被氧化成CO2.当燃烧室内进行到第2 阶段高温反应时,预混合气开始发生大范围的自燃反应,因此位于燃烧室盆底处的THC 质量分数显著降低,与此同时,在预混合气自燃反应的边界处产生较多CO.

图12 THC和CO质量分数分布随曲轴转角的变化Fig.12 Variations of THC and CO mass fraction distribution with crank angle

从图中可以看出,当燃烧室内达到第2 阶段高温放热末期时(20°CA ATDC),在近气缸盖、气缸壁和狭缝等区域内仍然存在大量的THC,不同的是,狭缝内的CO 分布较少.主要是因为在狭缝内存在的THC,主要是由预喷射混合燃料中的易挥发组分组成,并且该部分燃料自燃特性较差,同时狭缝内空间狭小,氧气量稀少,所以该区域内的燃料很难发生氧化反应,因此导致狭缝内几乎不存在CO.随着膨胀冲程中活塞向下运动,狭缝内的燃料沿着气缸壁扩散至燃烧室内,虽然与氧气充分接触,但此时燃烧室内温度和压力迅速下降,因此该部分燃料仅发生缓慢氧化反应产生CO,并且很难被进一步氧化成CO2,最后以CO 的形式分布近气缸壁区域内.同时,由于燃烧区域整体贴近燃烧室盆底处,近气缸盖区域的温度较低,因此该区域内THC 无法完全反应,产生的CO同样也很难得到进一步氧化.

4 结论

本文以双直喷型柴油JCCI 模式为研究对象,利用三维数值模拟的方法,研究了独立的两阶段高温放热过程的本质,并针对双直喷型柴油JCCI 模式缸内污染物的生成过程开展了研究.

(1) JCCI 模式独立两阶段高温放热过程的本质是:射流柴油及周围部分预混合气的压缩自燃主导了第1 阶段高温放热,大范围的预混合气多点自燃主导了第2 阶段高温放热.

(2) JCCI 模式的NOx主要产生在第1 阶段高温放热区域边缘,并且滞后于温度升高的起始时刻,在预混合气燃烧阶段NOx生成量较少.

(3) 近气缸盖和气缸壁等低温区域的THC 和CO 质量分数较高,同时狭缝效应是双直喷型JCCI模式THC 排放较高的另一关键因素.