基于滚齿加工的20CrMnTi齿面粗糙度分析研究

2021-08-23高妮萍

高妮萍

(陕西国防工业职业技术学院智能制造学院,陕西 西安 710300)

近年来,机械零件加工面向智能化、高效化的方向发展,随着加工材料的日益复杂,对加工零件的技术要求越来越高。研究表明,齿面粗糙度对齿轮传动中的接触疲劳应力产生影响,齿面粗糙度值越大,传递运动时磨损越快,齿面剧烈磨损产生的微小凹坑导致应力集中,使齿轮的疲劳寿命降低。目前大多文献都是研究如何提高滚齿加工精度,而对于齿面粗糙度的影响因素研究较少。李琳坤[1]主要从齿坯加工质量、滚齿夹具的精度等方面研究了如何提高滚齿加工精度及表面精度,赵韩等[2]在轴齿轮加工精度的原因分析中提到影响滚齿表面粗糙度的因素及控制方法,这些研究对影响滚齿齿面粗糙度原因分析不够全面和深入。本文将从滚刀刀面质量、顶刃圆角半径及刃口形状方面进行研究,全面分析并验证滚齿加工对齿面粗糙度的影响,为后续在实际加工中提高滚齿零件的表面质量提供参考依据。

1 齿面粗糙度测量方法

因齿轮齿面粗糙度受多种因素影响,不同的齿面测量方向及位置所得出的结果也有所差异[3],为比较沿齿形方向和齿向方向粗糙度差异,选取20个20CrMnTi齿轮试件,采用针描法分别对齿轮不同方向的齿顶、分度圆齿面、齿根处的粗糙度值进行测量,如图1、图2所示。通过计算得到均值并绘制粗糙度值曲线。

图1 齿形方向测量

图2 齿向方向测量

分析测量得到的齿面粗糙度数据,可得按齿形方向测量的粗糙度均值Rz变化区间为4.952 7~6.183 6 μm,按齿向方向测量的粗糙度均值Rz变化区间为 1.246 1~1.872 0 μm,显然按齿向方向的测量结果优于沿齿形方向的。由于沿齿形方向齿槽根部位置曲率较小,使测量点位容易超出仪器量程,故后续实验采用齿向方向来测量滚齿加工齿面粗糙度。通过实验数据可知,齿形方向和齿向方向测量的粗糙度值的变化曲线呈一定的线性关系,如图3所示。

图3 双向齿面粗糙度测量值对比

2 滚切实验

1)加工参数对齿面粗糙度的影响。

本文实验设备选用Y3150滚齿机,刀具选用材料为6542钨钼系高速钢、模数为2、压力角为20°的A级齿轮滚刀,齿坯选用冲击韧性好、淬透性高的20CrMnTi材料。为保证加工参数的统一,选取9个20CrMnTi齿轮试件并分为3组,分别采用前刀面粗糙度Ra为3.2 μm、1.6 μm、0.8 μm的滚刀,滚切速度vc为35 m/min,进给量f为2.0 mm/r,进行滚齿加工实验,如图4所示。加工完成后,测量齿面粗糙度值,实验结果见表1。

图4 滚齿加工实验

表1 不同前刀面粗糙度滚刀加工实验结果

通过实验数据绘制箱线,如图5所示。由图可知,滚刀前刀面的质量对齿轮加工表面粗糙度影响比较大,前刀面粗糙度Ra为0.8 μm的滚刀加工齿轮的表面质量优于前刀面粗糙度Ra为3.2 μm的滚刀。根据测量结果可知,滚刀前刀面的粗糙度值越小,齿轮试件的表面质量越好,故在滚齿加工中可以通过控制滚刀前刀面粗糙度的方法,获得较高的齿轮表面质量。

图5 不同滚刀前刀面加工齿面粗糙度箱线图

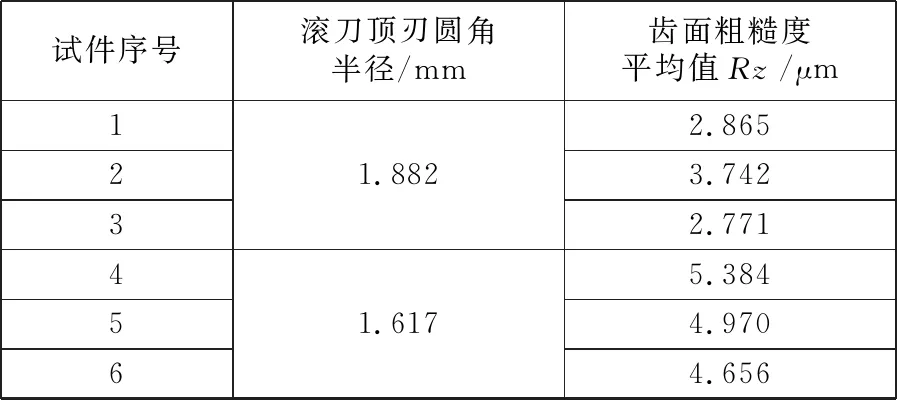

2)滚刀顶刃圆角半径对齿面粗糙度的影响。

滚齿加工时,齿轮齿根处的表面质量是由滚刀顶刃圆角半径及顶刃前角决定[4]。滚刀的顶刃圆角半径R过大,可能使齿轮在传递运动时产生不平稳现象,加剧齿轮表面磨损,严重时会导致断齿。滚刀的顶刃圆角半径R过小,虽能提高齿根处的表面质量,但是齿根处易产生应力集中,降低齿轮的抗弯曲疲劳强度,导致齿轮卡住或折损[5]。为了制造方便,一般都采用零前角滚刀,顶刃圆角在顶刃与两侧刃的相切线上,顶刃圆角半径R的计算公式为:

(1)

式中:Sa为滚刀分度圆的齿厚;ha为滚刀的齿顶高;αa为滚刀的压力角。通过计算得到实验所用滚刀的顶刃圆角半径,为统一加工参数,选取2组共6个20CrMnTi齿轮试件,分别选用顶刃圆角半径为1.882和1.617 mm的滚刀进行滚齿加工实验,测量齿面粗糙度值,结果见表2。

表2 不同顶刃圆角半径滚刀加工实验结果

分析表中数据可知,滚刀顶刃圆角半径是影响滚齿加工齿面粗糙度的一个重要因素,在滚齿加工不发生过渡干涉的情况下,大的滚刀顶刃圆角半径能获得较高的齿轮表面质量。

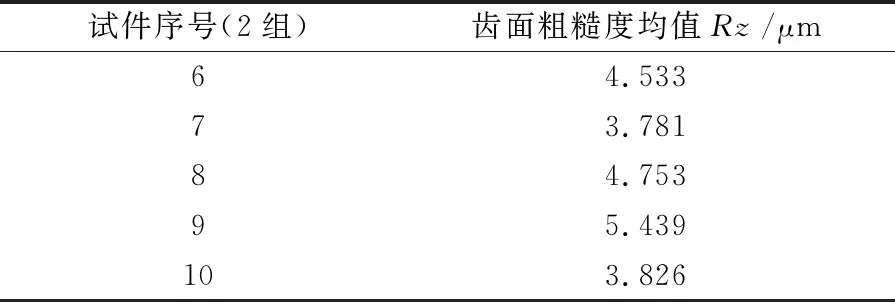

3)刀具刃口形状对齿面粗糙度的影响。

滚齿加工时刀具刃口形状也是影响齿面粗糙度的一个重要因素[6],实验选取2把孔径为φ40 mm、长度为143 mm的正前角整体式高速钢滚刀,分别进行刃口钝化处理。第一把滚刀以50 μm圆弧进行刃口钝化处理,第二把滚刀以10 μm圆弧进行刃口钝化处理,选择2组共10个20CrMnTi齿轮试件进行实验,测量齿面粗糙度并取平均值,结果见表3、表4。

表3 滚刀刃口圆弧50 μm加工齿面粗糙度均值

表4 滚刀刃口圆弧10 μm加工齿面粗糙度均值

分析表3,4中数据并绘制箱线,如图6所示。由图可知,滚刀刃口钝化圆弧大小对齿面粗糙度的影响比较明显,以50 μm的刃口圆弧滚刀加工的齿轮表面精度比以10 μm的刃口圆弧加工的齿轮表面精度更高。

图6 不同滚刀刃口圆弧加工齿轮粗糙度箱线图

3 结论

本文对滚齿加工齿轮齿面粗糙度的影响因素进行分析研究,通过3个实验验证得出以下结论:

1)较高的滚刀前刀面质量在滚齿加工中更容易得到较小的齿轮表面粗糙度值。在后期滚齿工艺中可通过合理的刃磨或者新的刀面处理技术来提高齿轮零件的表面质量。

2)在滚齿加工不发生过渡干涉的情况下,大的滚刀顶刃圆角半径在加工中能获得较高的齿轮表面质量。滚刀顶刃圆角半径不能过小,过小会加剧磨损,使滚刀寿命降低。

3)不同的滚刀刃口形状对齿面粗糙度的影响比较大,在滚齿加工时,采用大的刃口圆弧滚刀,得到的齿轮零件表面质量要比采用小的好。

本文的研究结果可为后期进行滚齿加工多因素交叉影响研究奠定基础。