高能管道压扁型约束件动态冲击试验与仿真分析

2021-08-23王高阳钱雪松钱亚鹏

陈 涛,何 钢,张 跃,王高阳,钱雪松,钱亚鹏

(1.河海大学机电工程学院,江苏 常州 213022)

(2.生态环境部核与辐射安全中心,北京 100082)

(3.上海核工程研究设计院有限公司,上海 200233)

(4.常州格林电力机械制造有限公司,江苏 常州 213119)

核能作为一种经济、可靠的能源,近年来得到迅速发展,但与此同时也发生了诸如福岛、三英里岛等严重的核安全事故,因此国内外对核电安全均提出了更高的标准和要求。核电站的常规岛和核岛均布置有输送高温高压流体的高能管道,它们由于常年服役在恶劣的环境中,极有可能发生断裂造成管道高速甩动形成管鞭[1],对管道周围的设备造成严重破坏。因此设置防甩约束件,并分析约束件对管道甩击能的吸收规律,对保障核电站安全运行意义重大。

国内外学者针对管道甩动问题开展了大量研究工作。在理论分析方面,Shaw等[2]基于最小二乘法求解了悬臂管在脉冲力作用下鞭打运动的偏微分控制方程;张步岭等[3]根据能量平衡法给出了防甩支架承受力的理论估算公式;张兴田等[4]根据优化的力学模型,给出了适用于U型箍和H型防甩约束件设计与校核的双线性方法。在仿真方面,Nicola[5]利用ANSYS/Explicit程序对高能管道冲击钢筋混凝土过程进行了数值模拟,发现将刚性结构作为防甩装置易对管道造成二次破坏;Luo等[6]详细讨论了U型箍安装位置、安装间隙等参数对管道动力学行为的影响。在试验方面,Yang等[7]利用弹簧释能带动试验管道旋转来模拟管道的甩击过程,探讨了管道壁厚和撞击位置对靶管失效模式的影响;Reid等[8]在气动设备上进行了管道激振实验,考察了在推力作用下管道的甩动范围。Peng等[9]采用电液伺服加载系统对管道进行静力加载,模拟了管道破裂后冲击荷载对剪力墙-限位器系统的影响。

本文搭建了气液联控式试验台进行管道甩击模拟,并以试验数据为基础,建立了准确的有限元模型,详细研究了各设计参数对约束件的吸能特性、变形情况以及支反力的影响规律。

1 动态冲击试验

1.1 管道-约束件系统简化

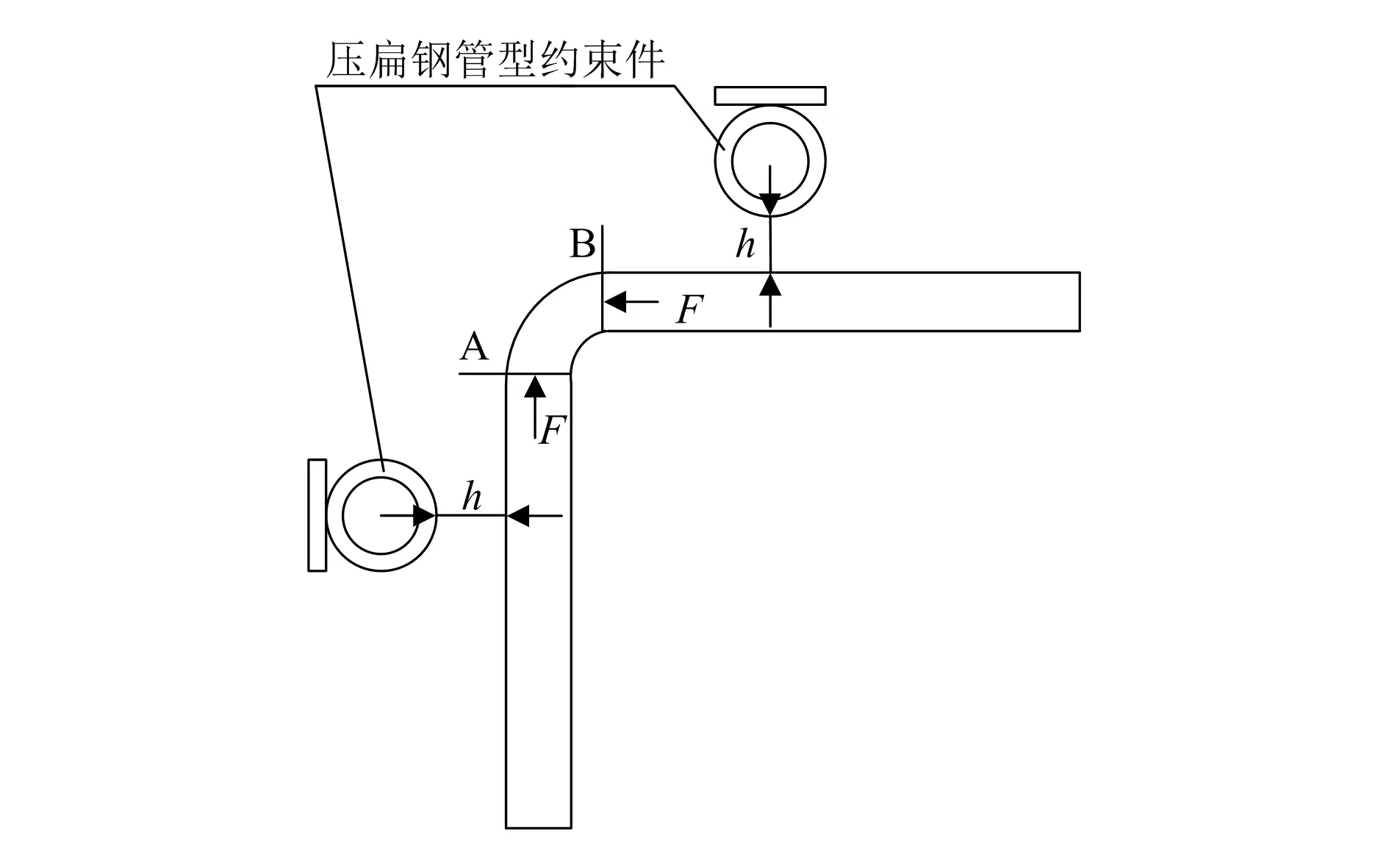

本文以管道环向破裂为例,图1中A、B横截面为两个假想的破口位置,F为相应的喷射载荷,h为压扁钢管型约束件与管道之间的初始间隙。

图1 管道假想环向破裂位置

当管道在A处发生环向破裂时将管道简化为具有均匀横截面的悬臂梁。如图2所示,其中管道右端进行固定约束,自由端受到喷射载荷F的作用,l为直管段长度,l1为约束件中心与旋转支点的水平距离,θ为管道在整个甩击过程中转过的角度,δ为约束件在竖直方向的最大变形量。

图2 甩击过程管道-约束件系统简化

本文在研究中作了如下偏安全假定[11],即不考虑管道绕支点转动的情况,则初始冲击能量Wc可保守地简化为:

Wc=Fh

(1)

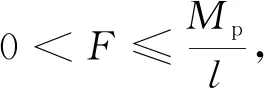

1.2 试验台原理

如图3所示,试验台主要由机架、冲击锤组件、导轨、液压组件、囊式贮能器以及控制系统组成。试验台架上安装有速度传感器、力传感器、位移传感器以实现对整个冲击过程的数据采集。试验台利用囊式贮能器中压缩空气瞬间释放能量形成冲击的原理,配合液压介质及液压阀组良好的可控性能给冲击锤施加一个持续力,使冲击锤沿导轨下落撞向约束件。试验台架尺寸小、高度低,能够安装于室内。气动和液压技术是非常成熟的技术,可精准、有效控制试验中的持续力和冲击能量,有利于冲击试验平稳、安全和可靠运行。

图3 防甩击试验台

图4为试验中冲击锤-约束件系统简图。因不考虑管道自身吸能,采用试验台架的冲击锤模拟管道,并用冲击锤组件质量m来模拟发生甩击时由管道断口到旋转支点段的管道当量质量;用约束件与冲击头的初始距离H来模拟管道与约束件之间的初始间隙;用保持力F1来模拟管道环向破裂时的喷射载荷F;其中保持力F1为施加于冲击锤上的持续力F2和冲击锤组件的重力mg之和。

图4 冲击锤-约束件系统简图

1.3 试验方案

试验选取的压扁钢管型约束件的外径为88.9 mm,壁厚为7.62 mm,长度为280 mm,材质为20钢。

本文以中压管道为研究对象,设管内流体压力为4.55 MPa,管道为DN100大外径系列管道,根据管道型号,利用式(2)可计算出喷射载荷F约为45 kN。

(2)

式中:K为推力系数,取值1.26;Rn为管道内径;P为管道运行压力。

试验中设定保持力F1=F=45 kN,冲击锤下落高度则需根据实际工程中管道安装环境并结合管道型号确定,本例取h=71.1 mm,冲击锤组件质量m的设定与实际管道假想破口位置和甩击时的旋转支点有关,试验中设m=462.5 kg。冲击速度v根据式(3)确定:

(3)

试验进行时,先根据要求将约束件固定在支撑板上,调整冲击锤与约束件之间的距离,然后给冲击锤施加一个持续力F2。F2根据式(4)确定:

F2=F1-mg

(4)

试验中,传感器每隔0.05 ms采集一组数据,从而实现对冲击过程的位移、速度、支反力的测量。

1.4 试验结果分析

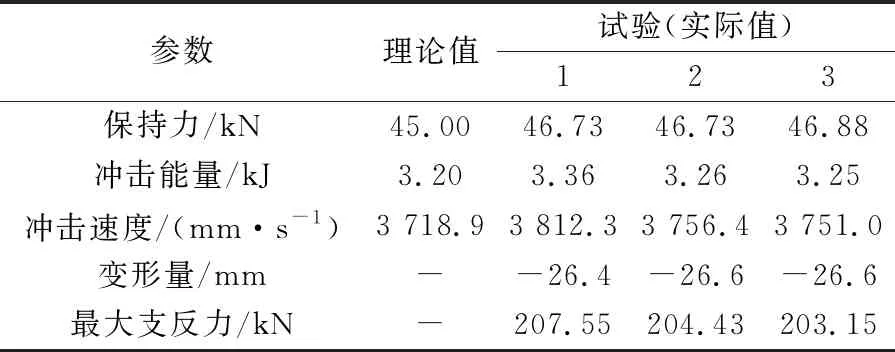

进行3组重复冲击试验,试验结果见表1。各组试验实际保持力、冲击能量、冲击速度与理论值的误差均在5%以内;3个样件的最大变形量都约为26 mm,最大支反力也比较一致,约为204 kN,说明气液联控试验台能够为试验提供精确的持续力和冲击能量。

表1 3组重复试验结果

2 仿真分析

2.1 建立仿真模型

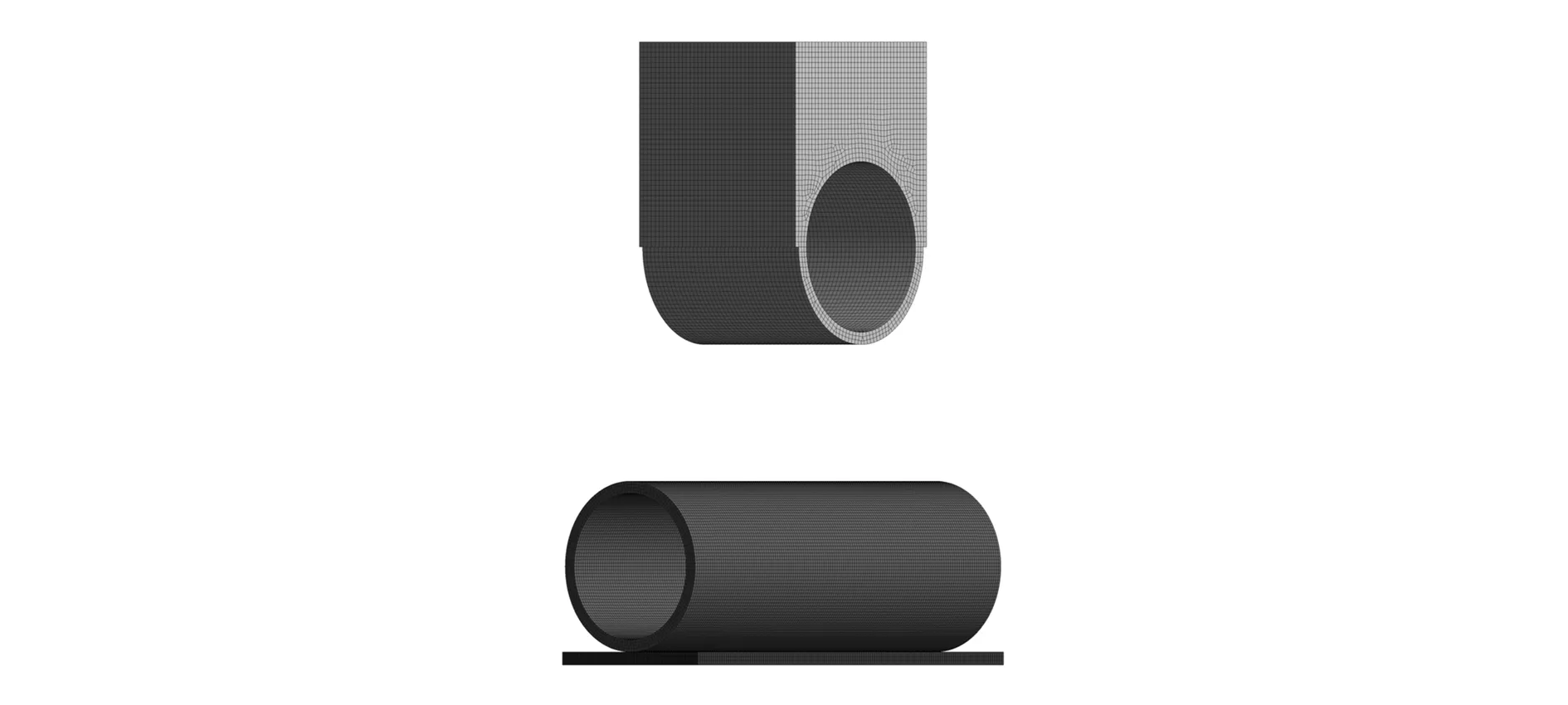

本文采用ANSYS软件建立冲击锤-约束件系统的有限元模型,利用其Workbench LS-Dyna模块对碰撞过程进行动力学仿真。为缩短分析时间,本文对系统进行了简化,仅对冲击锤和约束件进行建模,所建立的有限元模型如图5所示。

图5 有限元模型

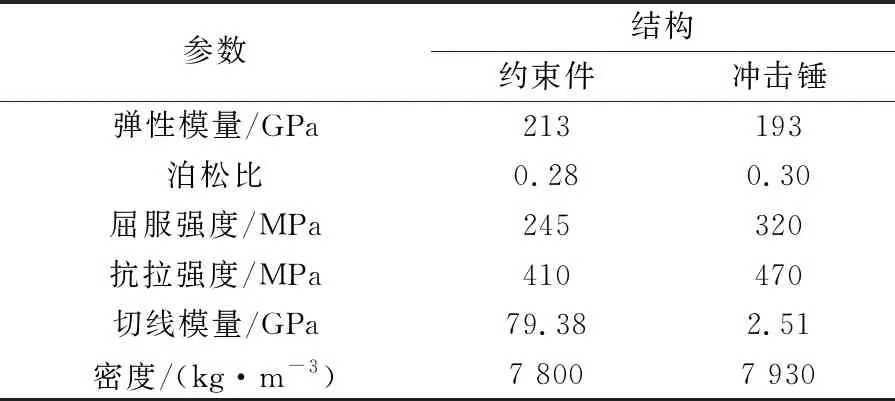

在仿真过程中将冲击锤视为刚体,约束件设置成弹塑性模型,具体材料参数见表2。冲击锤与约束件的接触类型为面面接触,摩擦系数为0.2;设置模型网格为六面体网格;对冲击锤上端面施加持续力并给冲击锤设置重力加速度,限制其水平移动及旋转自由度;对约束件安装板底面定义固定约束。鉴于实际系统中还存在阻尼,在分析时给系统设定一个全局阻尼[12],求解时间参考试验过程的冲击时间,设为0.2 s。

表2 冲击锤及约束件材料参数

2.2 仿真结果分析

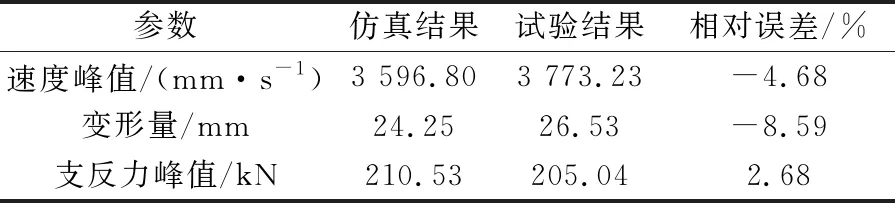

仿真得到的速度峰值、变形量和支反力峰值与3组试验结果平均值见表3。可知仿真所得速度峰值比试验峰值小4.68%,变形量比试验值小8.59%,支反力峰值比试验峰值大2.68%,各参数误差均小于10%。

表3 仿真结果与试验结果对比

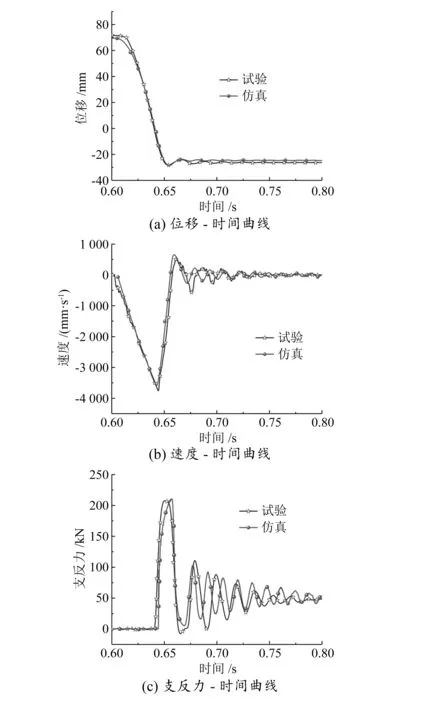

为验证仿真中冲击锤的位移、速度以及支反力的变化历程与试验结果是否一致,拟合得到图6所示的曲线。图6(a)中,在冲击锤位移达到最大值前仿真和试验曲线吻合很好,达到稳态后仿真曲线一直位于试验曲线上方;图6(b)仿真曲线在约束件变形回弹之前和试验速度曲线波形也较为吻合;图6(c)中,支反力在达到第一个波峰时仿真值和试验值误差很小,但在之后曲线震荡的区间,仿真值和试验值无论是幅值还是周期都有一定的差异,但总体趋势较为一致。

图6 仿真与试验结果对比

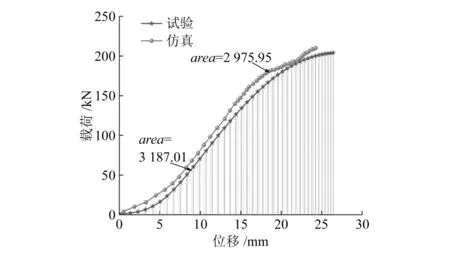

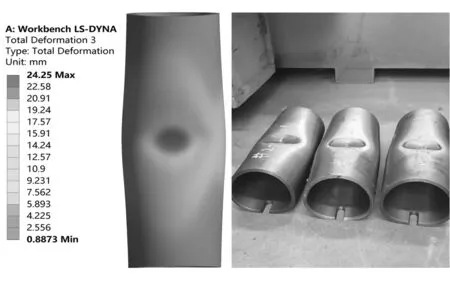

碰撞过程中,约束件吸收的能量值等于载荷-位移曲线与横坐标轴所包围的面积,文中仅对开始接触至约束件达到最大变形的过程进行分析。经过对图7进行积分处理可知,试验过程约束件吸收的能量约为3.19 kJ,仿真值约为2.98 kJ,误差为6.58%。图8给出了有限元模型与试验试件变形对比,由图可知,有限元模型与试验试件的变形情况较为吻合,接触表面近似为椭圆面[13],变形量最大点均为其上表面中心点。

图7 载荷-位移曲线

图8 变形量对比图

本文在进行仿真前考虑了试验台系统内部的阻尼作用,以试验结果为依据来确定系统的阻尼值。由于研究中分析得到的系统阻尼值并不能完全反映系统的真实阻尼,加上有限元求解本身就是近似数值方法,使得仿真结果还存在一定的误差,但文中通过试验数据对仿真误差进行了多次修正,已经将其控制在合理的范围内。

综合分析可知,本文所采用的有限元模型是准确的,可用于后续仿真分析。

3 设计参数影响分析

约束件主要是通过塑性变形来吸收冲击能量,从而给甩击管道一个缓冲作用以防止管道对周围设备造成破坏。在要求约束件能够吸收尽可能多能量的同时,应尽可能减小所产生的支反力峰值,以防止安装约束件的土建结构发生压溃失效。

考虑到上述情况,有必要对各设计参数进行分析,得出其对能量吸收和支反力峰值等的影响规律,为下一步约束件的设计优化奠定基础。

3.1 对吸能特性的影响

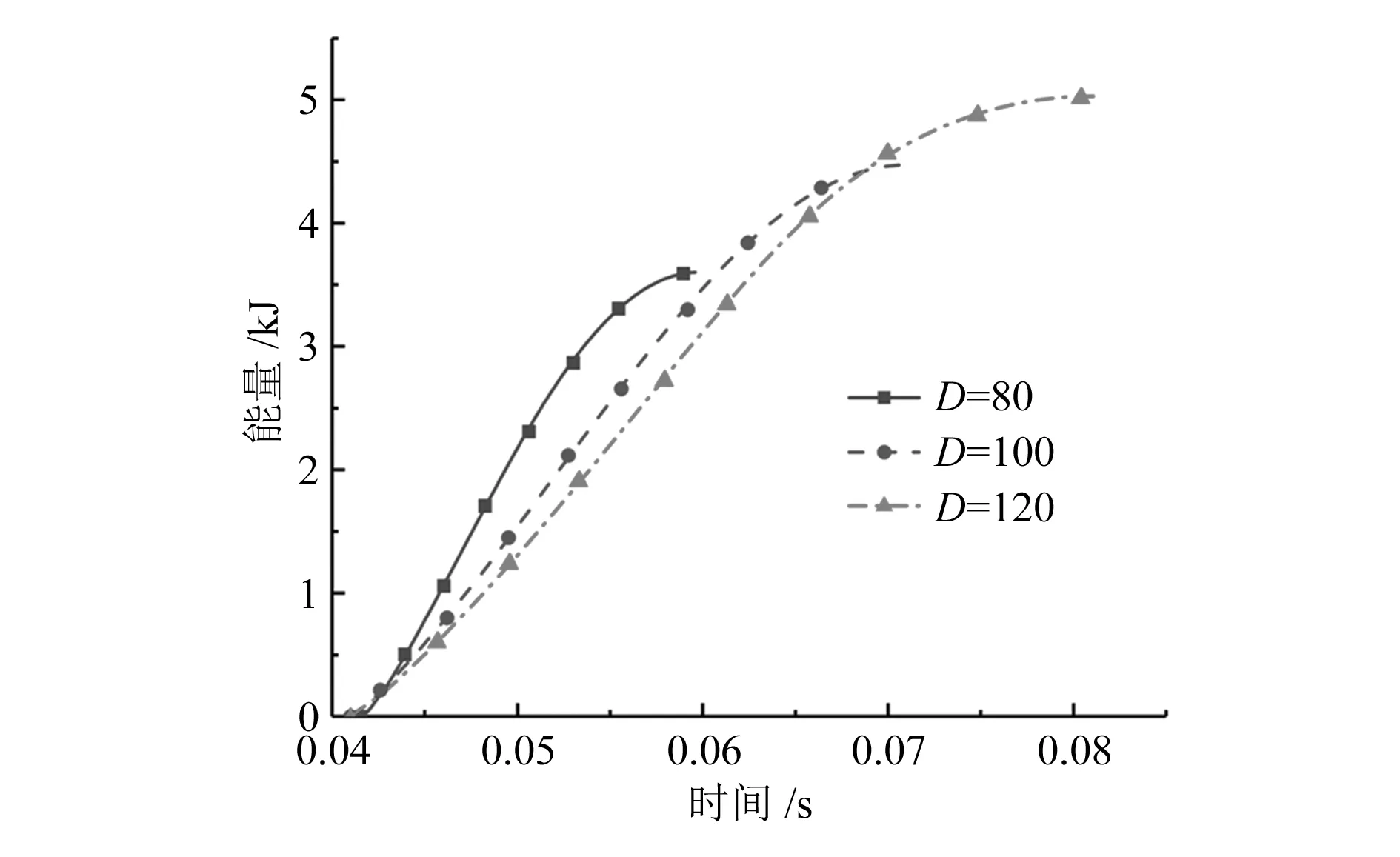

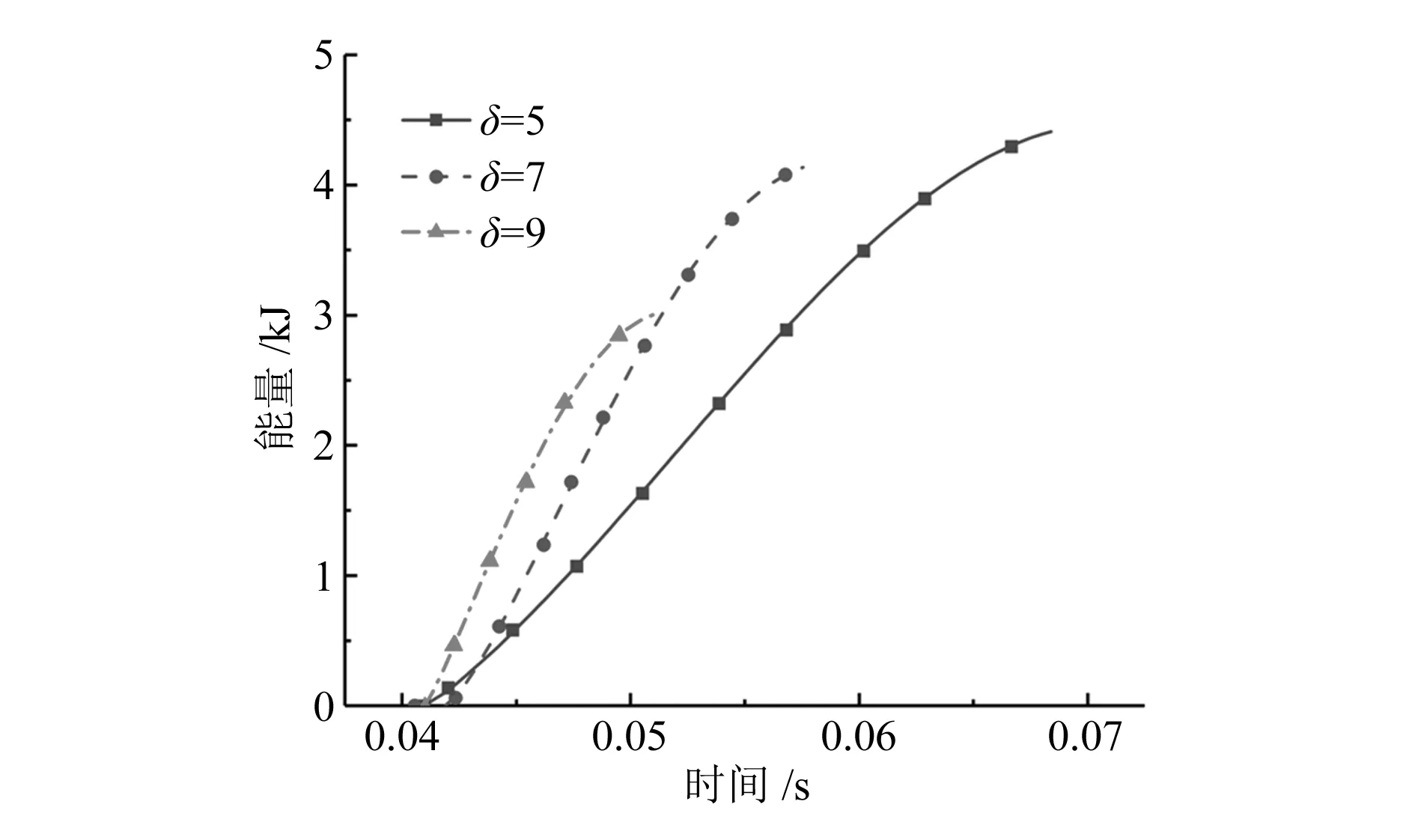

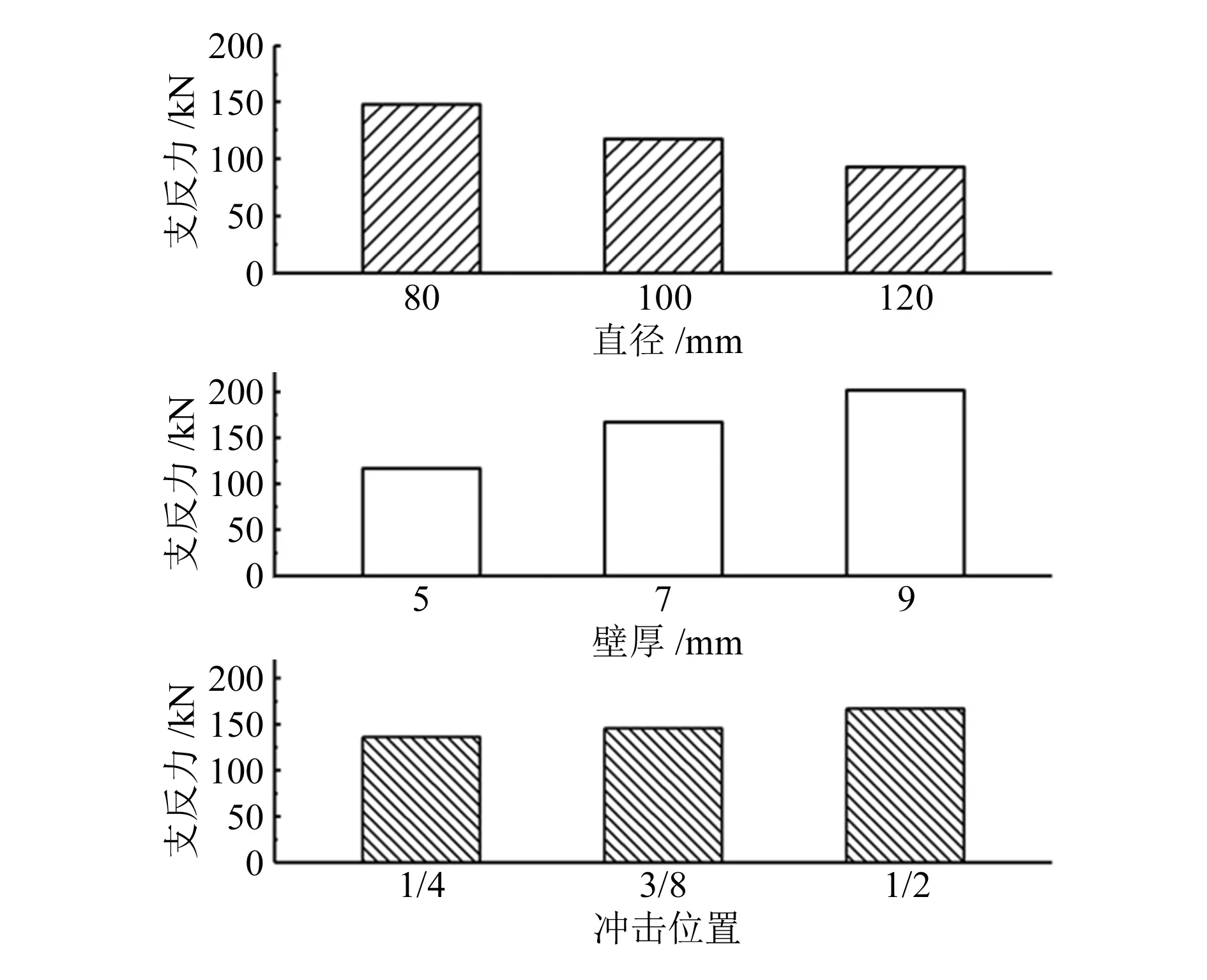

有限元模型的准确性已得到验证,下文仅通过仿真方法研究约束件几何参数和冲击位置对其吸能特性以及力学性能的影响。本文采用45 kN保持力的设定值并调节冲击锤下落高度为71.1 mm,考察约束件直径对冲击过程吸能情况的影响,取约束件壁厚为5 mm,长度为280 mm,直径分别为80,100,120 mm。从图9可知约束件直径越大,吸收能量的速度越慢,最终吸收的能量越多。

图9 能量时间曲线

为进一步研究约束件壁厚对吸能情况的影响,另外取直径为100 mm,长度为280 mm,壁厚分别为5,7,9 mm的约束件进行仿真。从图10可知,随着约束件的壁厚增大吸收能量的速度增加,但最终吸收的能量值更少。

图10 能量时间曲线

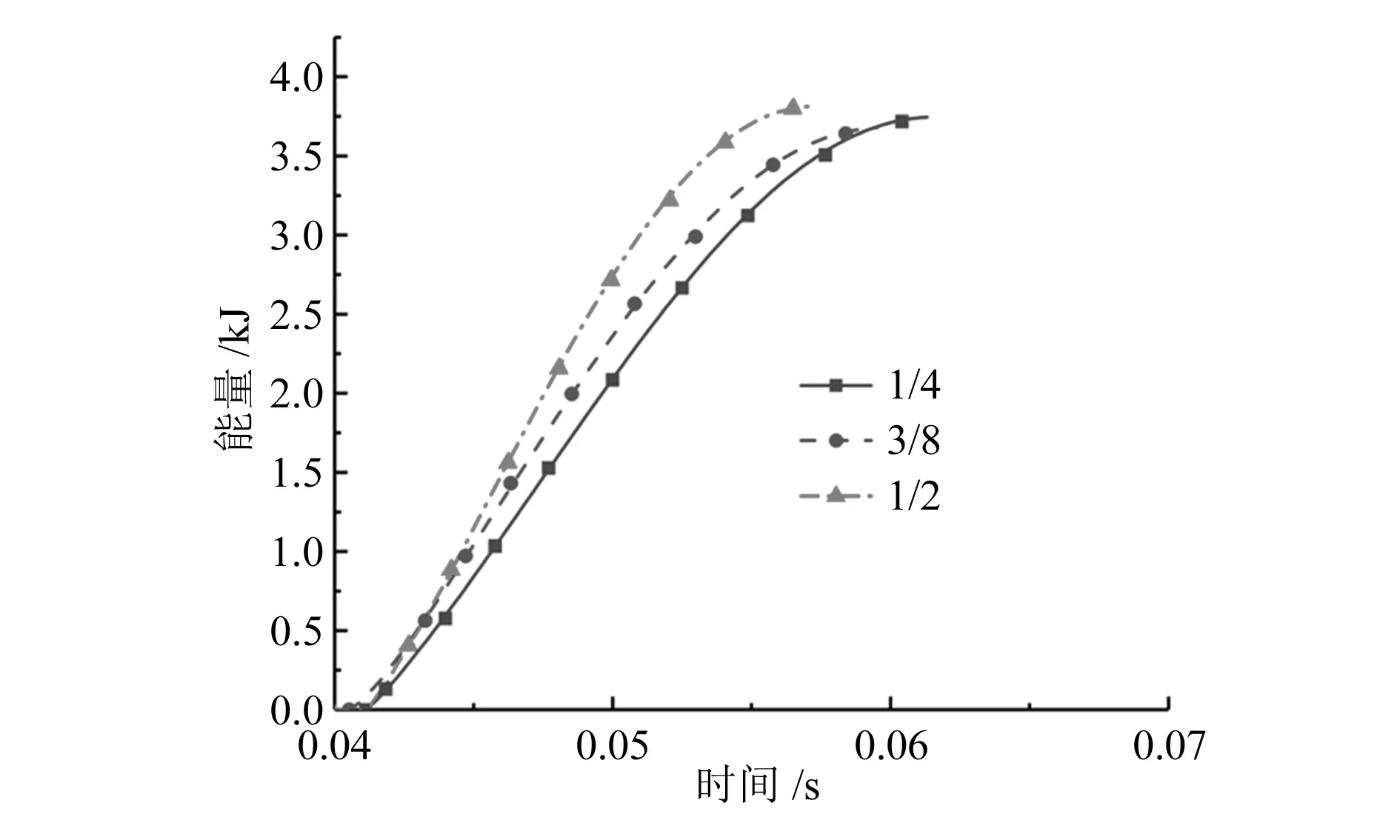

在实际应用中,管道甩击位置的不同对约束件状态产生的影响也不同,为验证碰撞位置对约束件的影响情况,取直径、壁厚、长度分别为100,7和280 mm的约束件,冲击锤分别对约束件长度1/4,3/8,1/2处的3个位置进行撞击。由图11可知,碰撞位置越靠近约束件中间吸能速度越快,但最终吸收的总能量值基本一致。

图11 能量-时间曲线

3.2 对支反力峰值和变形量的影响

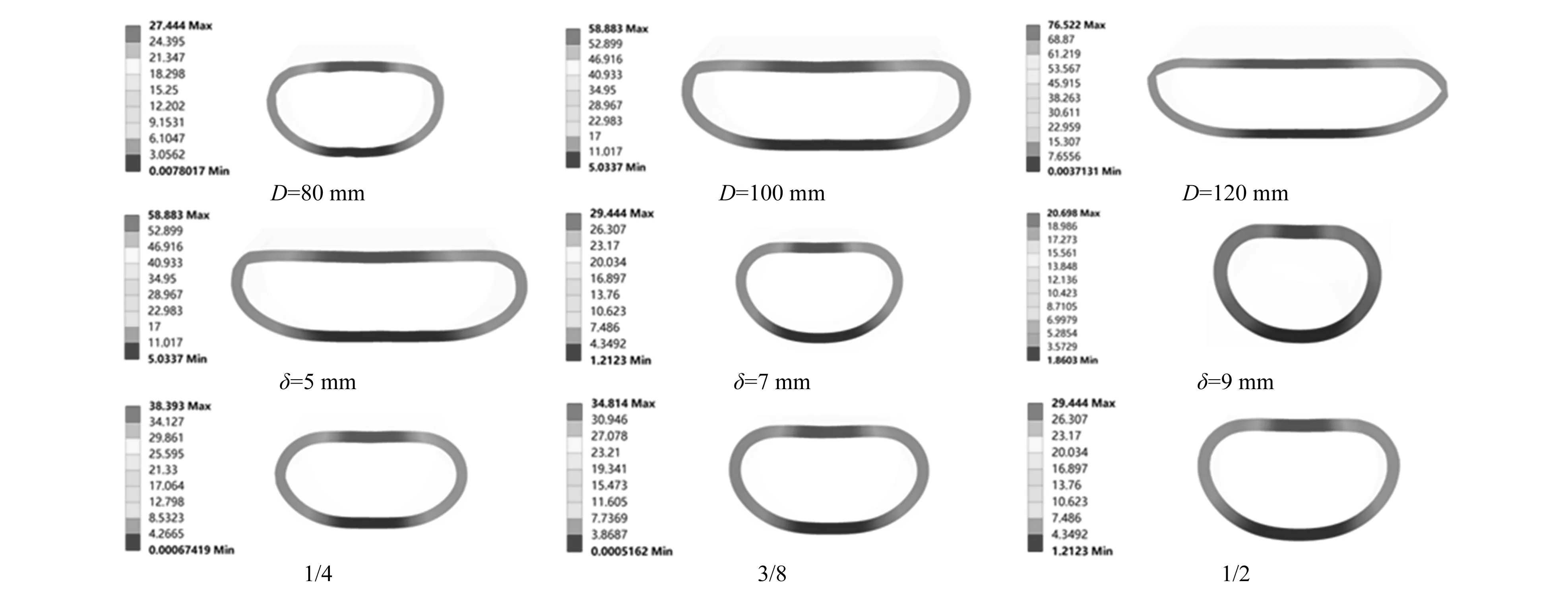

本小节主要研究各设计参数对支反力峰值和变形量的影响。由图12和13可知,随着约束件的直径增大支反力峰值减小,而最大变形量则会增大;另外可知随着壁厚的增加,产生的支反力峰值增大,但相应的最大变形量呈下降趋势;同时冲击位置越靠近约束件中间支反力峰值越大,而最大变形量则会减小。同时由图13可知,在冲击过程中约束件的变形量在圆周方向由冲击侧沿固定侧逐渐减小,变形模态呈现出左右对称的特点。

图12 各参数对支反力影响

图13 各参数对横截面变形影响

通过以上分析可知吸能量、支反力和变形量与各设计参数之间存在一定的函数关系,接下来将增加仿真数据量,利用最小二乘曲线拟合原理,对其函数关系式进行拟合,同时借助试验对拟合函数进行验证,以期得到定量分析结果。

4 结论

本文通过对管道-约束件系统进行简化,采用试验和仿真相结合的方法对管道甩击过程进行模拟,得到如下结论:

1)约束件的几何参数对结构在冲击载荷作用下的吸能特性与力学性能有较为显著的影响。其中能量吸收值与直径呈正相关,与壁厚呈负相关;变形量峰值与直径呈正相关,与壁厚呈负相关;支反力峰值与壁厚呈正相关,与直径呈负相关。

2)在冲击载荷下,实际冲击位置是影响约束件吸能特性与力学性能的主要因素之一。冲击位置越靠近约束件的两端,变形量越大,支反力越小,能量吸收速率越慢。

3)通过改变约束件的直径、壁厚等设计参数,可以获得不同吸能能力、力学性能的防甩约束件,以满足不同场合的使用要求。研究结果为防甩约束件的设计、制造以及后续工程应用提供了理论依据。