线控转向系统方案设计

2021-08-23钟晓斌张志文张光琛潘雁彬

钟晓斌,张志文,张光琛,崔 靖,潘雁彬

(中北大学能源动力工程学院,山西 太原 030051)

目前,智能汽车主要采用主动转向来实现车辆的智能转向[1]。线控转向(steer-by-wire,SBW)系统采用电控技术代替传统转向系统中的机械连接,根据工况特性改变转向传动比,并利用反馈控制实现主动转向,以改善汽车的操纵稳定性与安全性,除此之外,还能节省空间,减轻整车质量,符合汽车智能化、轻量化、网联化的发展趋势,是无人驾驶的最佳选择[2]。目前SBW系统的变角传动比设计大多是利用控制算法将变角传动比设计成与横摆角速度、车速以及与转向盘转角有关的函数关系或从汽车横摆角速度增益不变和侧向加速度增益不变的角度出发设计变角传动比[3-4],张庭芳等[5]在主动转向稳定性控制中应用滑模控制算法设计了反馈控制器,在该策略下横摆角速度和质心侧偏角的实际值可以较好地跟踪理想值,提高了汽车的操纵稳定性;刘军等[6]设计了随车速变化的转向传动比控制规则,针对侧倾控制设计了模糊自适应PI(比例积分控制)控制器,经仿真验证,所用的控制策略改善了车身侧倾稳定性;王其东等[7]采用滑模变结构理论设计横摆角速度和质心侧偏角控制器,保证了汽车行驶稳定性。

本文SBW系统在低速时设置小传动比以增加转向增益,实现低速时的转向灵活性;在高速时设置较大传动比以降低转向增益,实现高速时转向稳定性,完成变传动比设计[8]。在设计了变传动比的基础上,把改善横摆角速度和侧向加速度以提高操纵稳定性作为目标,通过反馈控制实现主动转向。

1 SBW系统总体布置

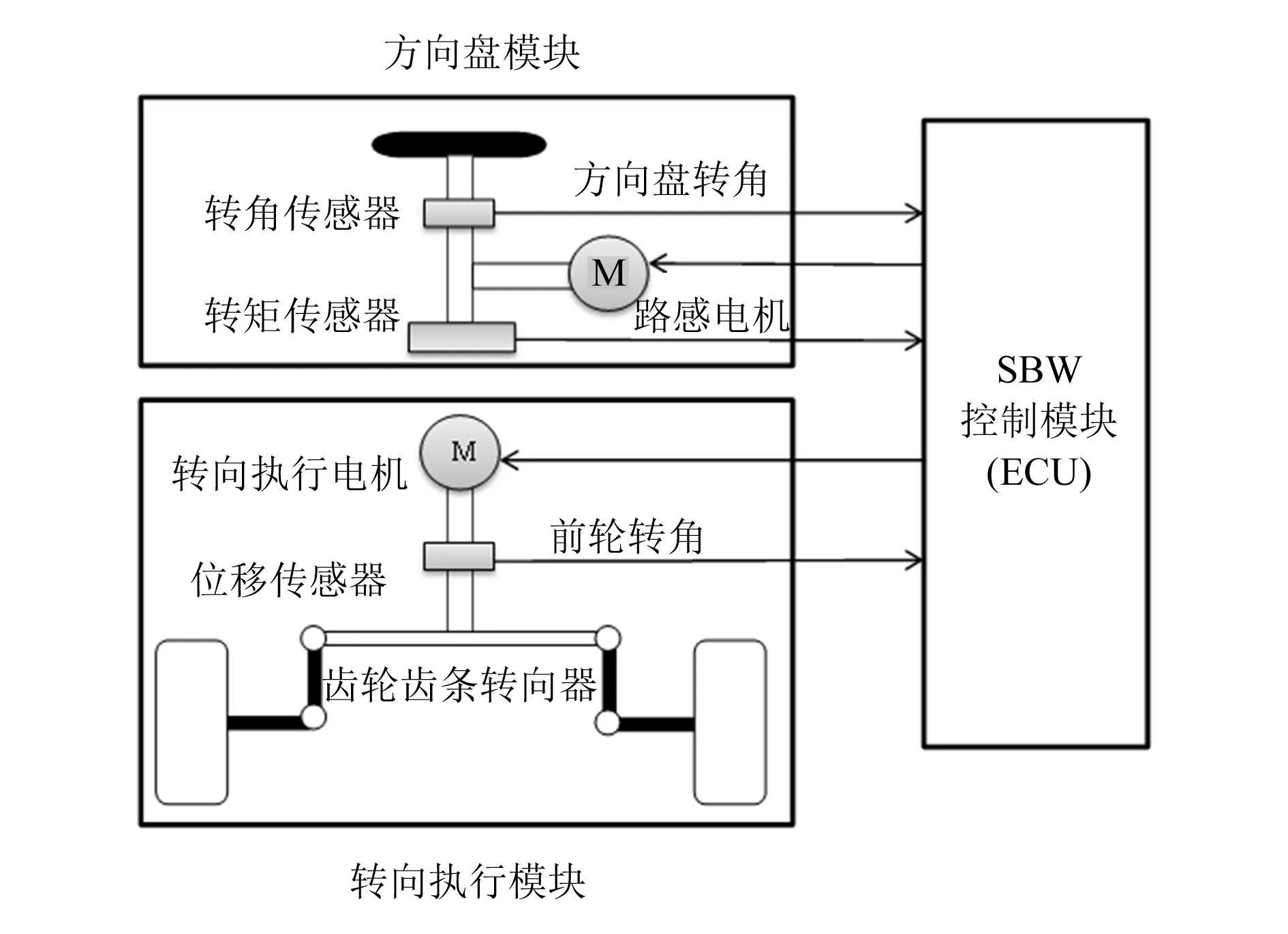

1.1 SBW系统的结构

SBW系统的结构主要包括方向盘模块、SBW控制模块(ECU)及转向执行模块三部分,如图1所示,其工作原理是通过安装在方向盘上的传感器检测来自驾驶员的转角信号,并传递给SBW控制模块,经过分析计算后得出前轮转角,最后通过转向电机驱动前轮转向。选择步进电机为转向执行电机,转向器选用齿轮齿条转向器,位移传感器选用光电编码器。

图1 SBW系统结构图

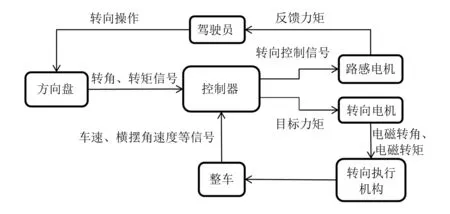

1.2 SBW系统的工作原理

SBW系统的工作原理如图2所示,传感器通过数据总线将信号传递给SBW控制模块,控制器按照相应的控制策略对输入信号进行处理,由转向电机驱动转向器实现转向轮控制。与此同时,车速、横摆角速度、前轮转角等车辆行驶状态信号与方向盘输入信号输入到SBW控制器,实现转向轮的精确控制。路面冲击与回正力矩信号通过控制器计算处理后转变成电机控制信号,然后将该信号发送给路感电机以控制方向盘的阻力转矩,并反馈给驾驶员路感信息。

图2 SBW系统工作原理

2 SBW系统建模

2.1 SBW系统动力学模型建立

本文研究SBW系统变传动比与前轮转角控制策略,建立转向执行模块动力学模型[9]。

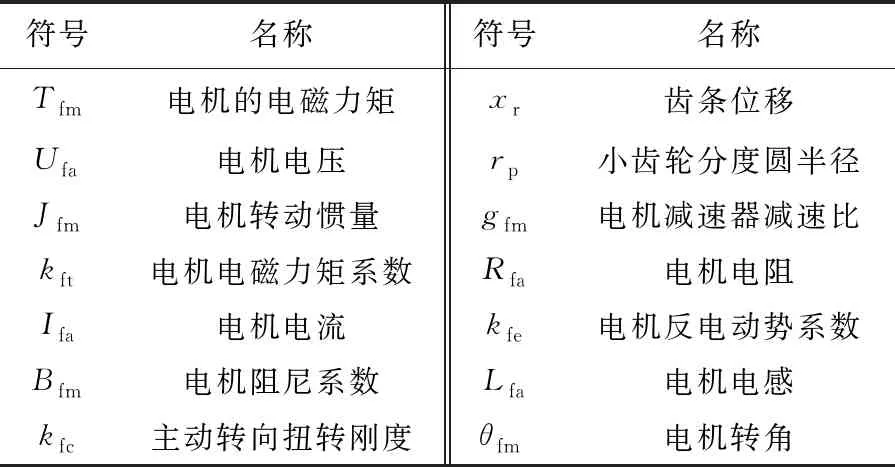

转向电机数学模型如式(1)所示,模型符号见表1。

表1 电机模型符号表

(1)

电学平衡方程为

Ufa=RfaIfa+LfaIfa+kfeθfm

(2)

电机电磁力矩为

Tfm=kftIfa

(3)

齿轮齿条组件数学模型如式(4)所示,模型符号见表2。

表2 齿轮齿条组件模型符号表

(4)

其中:

(5)

2.2 建立SBW系统模型

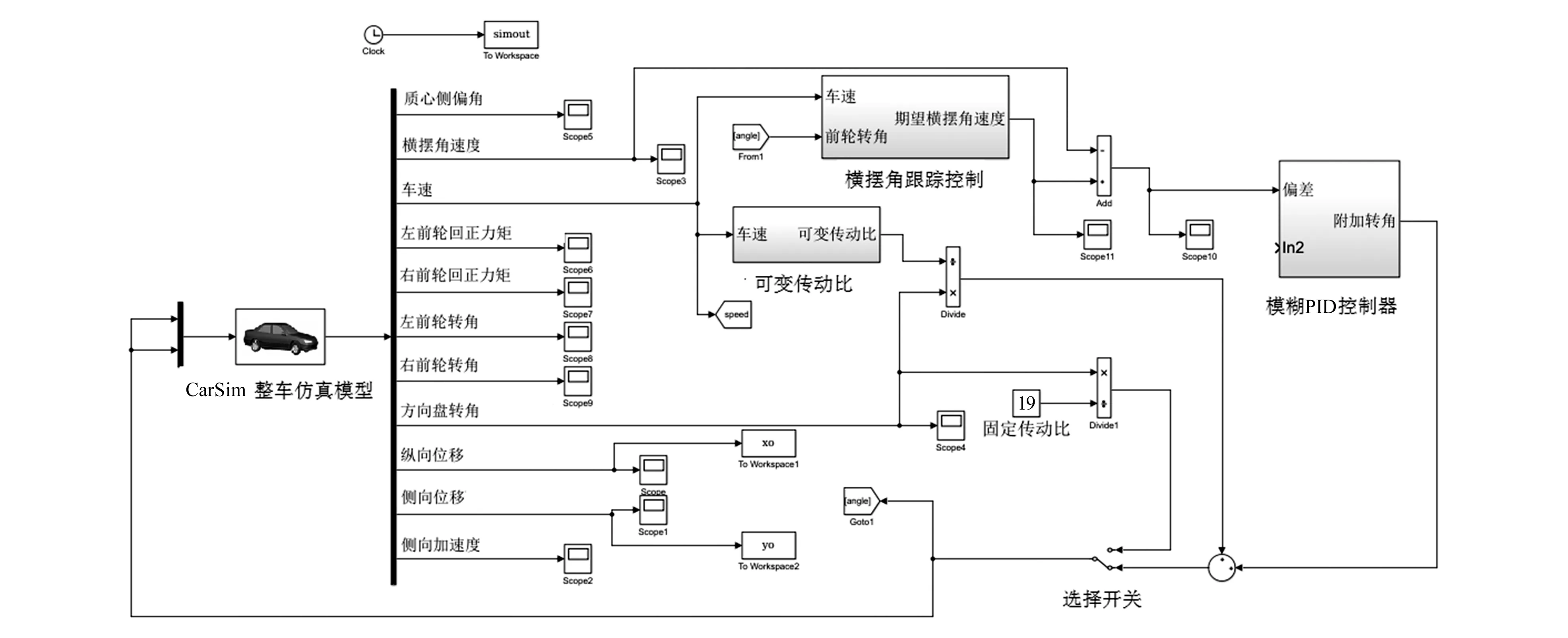

基于CarSim动力学仿真软件对整车进行建模,利用MATLAB/Simulink建立SBW系统模型,代替CarSim软件中原有的转向系统[10],并完成整个运算过程。图3为搭建的SBW系统模型。

图3 SBW系统Simulink模型

3 SBW系统变传动比的设计

本文结合SBW系统可以自由设计传动比的特点,设计理想的转向传动比。

3.1 传统机械转向系统的转向特性分析

(6)

式中:i为转向系传动比。根据二自由度模型,转向灵敏度KS表示为:

(7)

由式(6)和式(7)可得:

(8)

式中:K为稳定性因数;u为车速;L为轴距。

3.2 变传动比的确定方法

本文基于横摆角速度增益不变设计SBW系统变传动比,实现低速时的转向灵活性与高速时的行驶稳定性,提高操纵稳定性。由式(8)可得:

(9)

图4 变传动比曲线

为确保低速时有合适的转向能力,给传动比设定一个下限值,为防止高速时传动比随速度增加而减小,给传动比设定一个上限值。

(10)

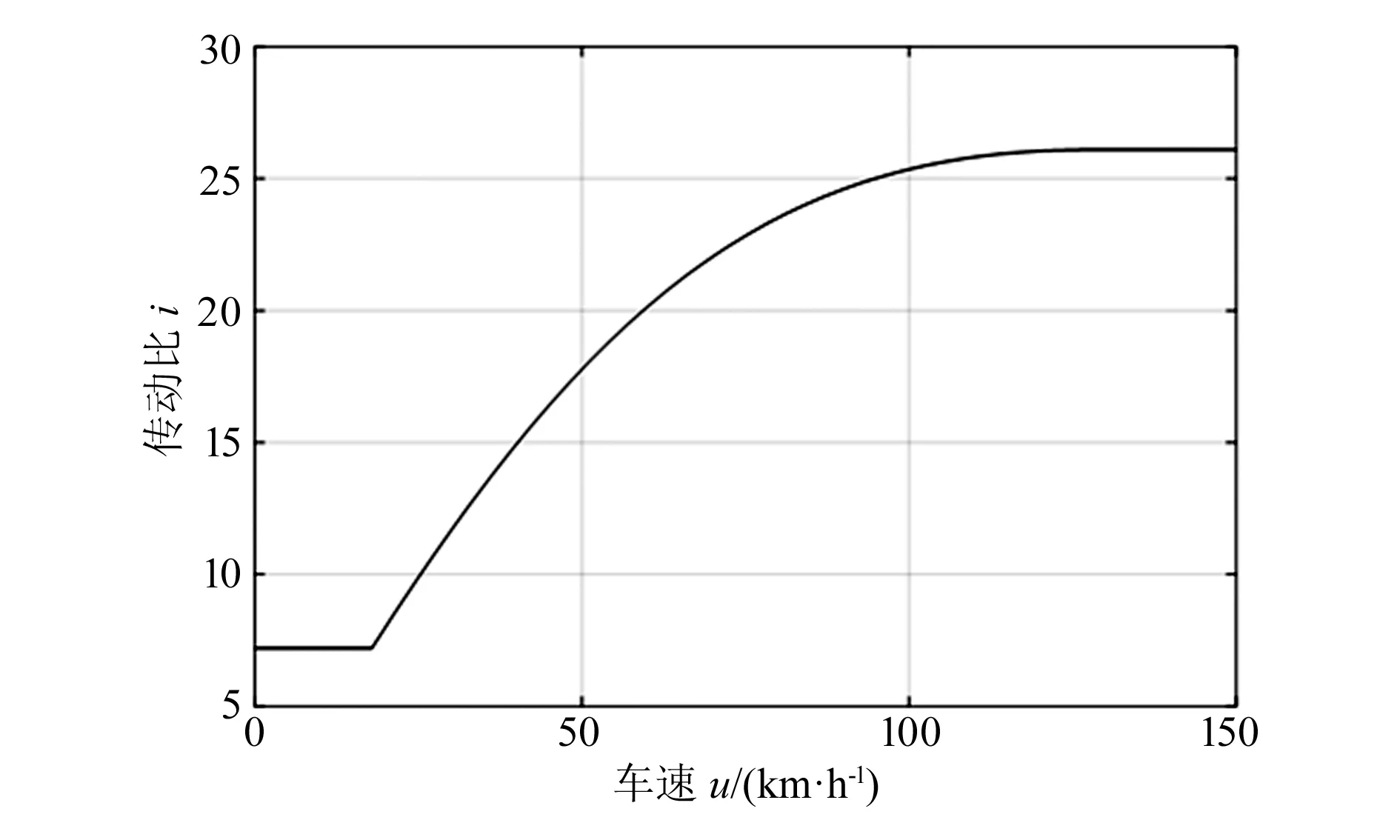

设计的变传动比如图5所示,设定的传统转向系统的固定转动比为19,低速时SBW系统的传动比要比传统转向系统的小很多,实现低速情况下的转向灵活性;高速时,SBW系统的传动比可达26.1,降低了转向灵敏度,提高了转向稳定性。在Simulink中搭建变传动比模型。

图5 实际变传动比曲线

3.3 变传动比仿真试验验证

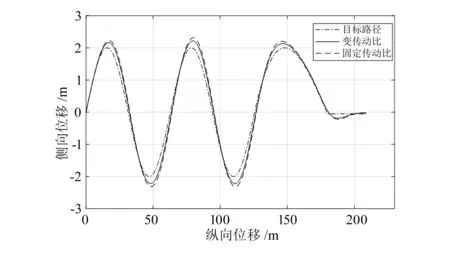

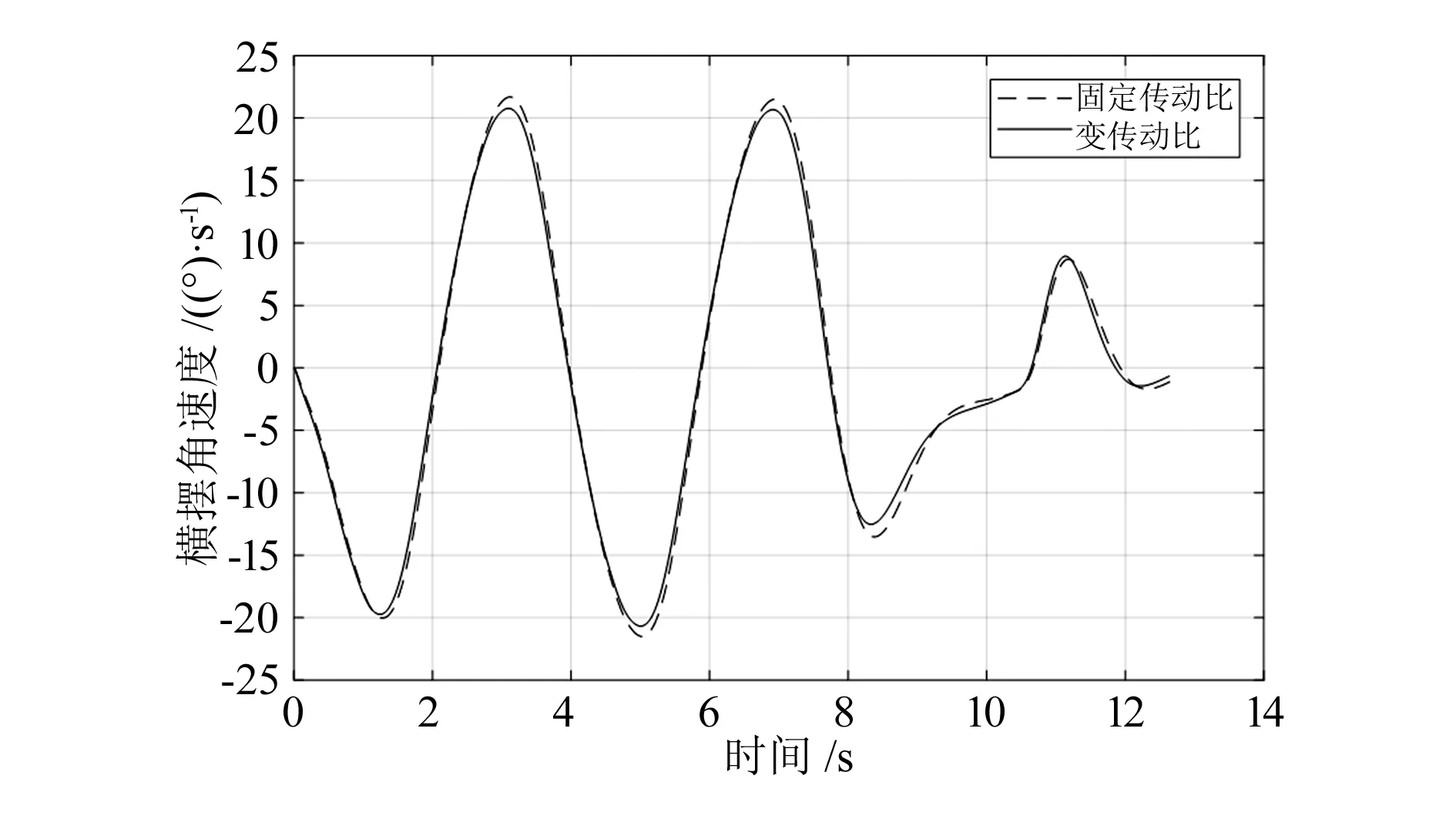

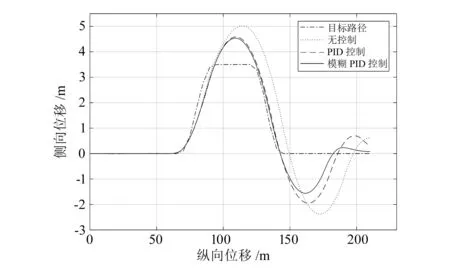

设定正弦仿真试验,在CarSim中建立正弦道路模型,车速设置为60 km/h,路面附着系数为0.85,分别对所设计的变传动比和传动比为19的固定传动比进行仿真。仿真结果如图6和7所示。

图6 行驶轨迹仿真曲线

结果表明,采用变传动比前馈控制的汽车行驶路径离目标路径最大偏移量比固定传动比汽车减小了约25%,采用变传动比前馈控制的汽车具有更好路径跟踪能力;在变传动比的控制下,横摆角速度的变化范围比固定传动比汽车减小4.2%,证明变传动比对改善操纵稳定性的有效性。

图7 横摆角速度仿真曲线

4 SBW系统前轮转角控制方法

4.1 基于横摆角速度反馈的主动转向控制

本节研究横摆角速度和质心侧偏角对改善汽车操纵稳定性的影响。稳态情况下行驶时,质心侧偏角β表达式为:

(11)

式中:θ为汽车行驶方向与所处圆周切线的夹角;Ψ为横摆角;t为时间。汽车正常行驶时β值很小,θ的大小由Ψ值决定。因此,在只考虑变传动比前馈控制的基础上,根据横摆角速度反馈控制求出期望值,根据偏差微调前轮转角,实现主动控制,从而改善汽车的操纵稳定性。

SBW系统主动转向控制流程如图8所示,驾驶员操控方向盘过程中输入方向盘转角δsw信号,通过计算得到前轮转角δi、期望横摆角速度ωr,将前轮转角δi与补偿转角Δδ叠加得到理想转角δ(δ=δi+Δδ),主动转向控制目标是前轮转角δsw不断接近理想转角δ,实现瞬态工况的稳定性。

图8 SBW系统主动转向控制流程

明确期望横摆角速度大小,通过二自由度汽车模型得出稳态横摆角速度作为期望横摆角速度:

(12)

在轮胎附着极限情况下,为了保证驾驶的安全性,侧向加速度ay应该满足:

|ay|≤μg

(13)

式中:μ为路面附着系数;g为重力加速度。当质心侧偏角很小时,侧向加速度可以近似表示为:

ay≈ωru

(14)

所以在低附着系数路面,横摆角速度满足:

(15)

当路面附着系数较小或者车速较快时,考虑到防止侧滑的情况,最终期望横摆角速度应为:

(16)

4.2 模糊PID控制优化

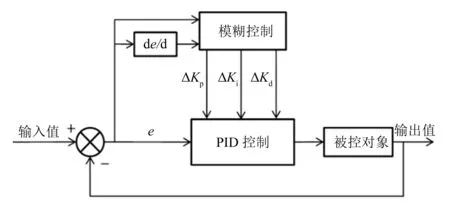

设计横摆角速度反馈的模糊PID控制器[12],控制器的输入量为期望横摆角速度与实际横摆角速度的偏差e以及偏差的变化率ec,输出量为PID控制器的3个参数调节值ΔKp,ΔKi,ΔKd,e的论域为[-7,5],ec的论域为[-7,5],ΔKp与ΔKd的论域均为[-0.5,0.5],ΔKi的论域为[-0.15,0.15],对应的模糊集均为{负大,负中,负小,零,正小,正中,正大}。输入、输出变量的隶属度函数均选用三角形隶属度函数,建立ΔKp,ΔKi,ΔKd的模糊控制规则,控制器结构如图9所示。

图9 模糊PID控制器的结构

4.3 仿真试验及结果分析

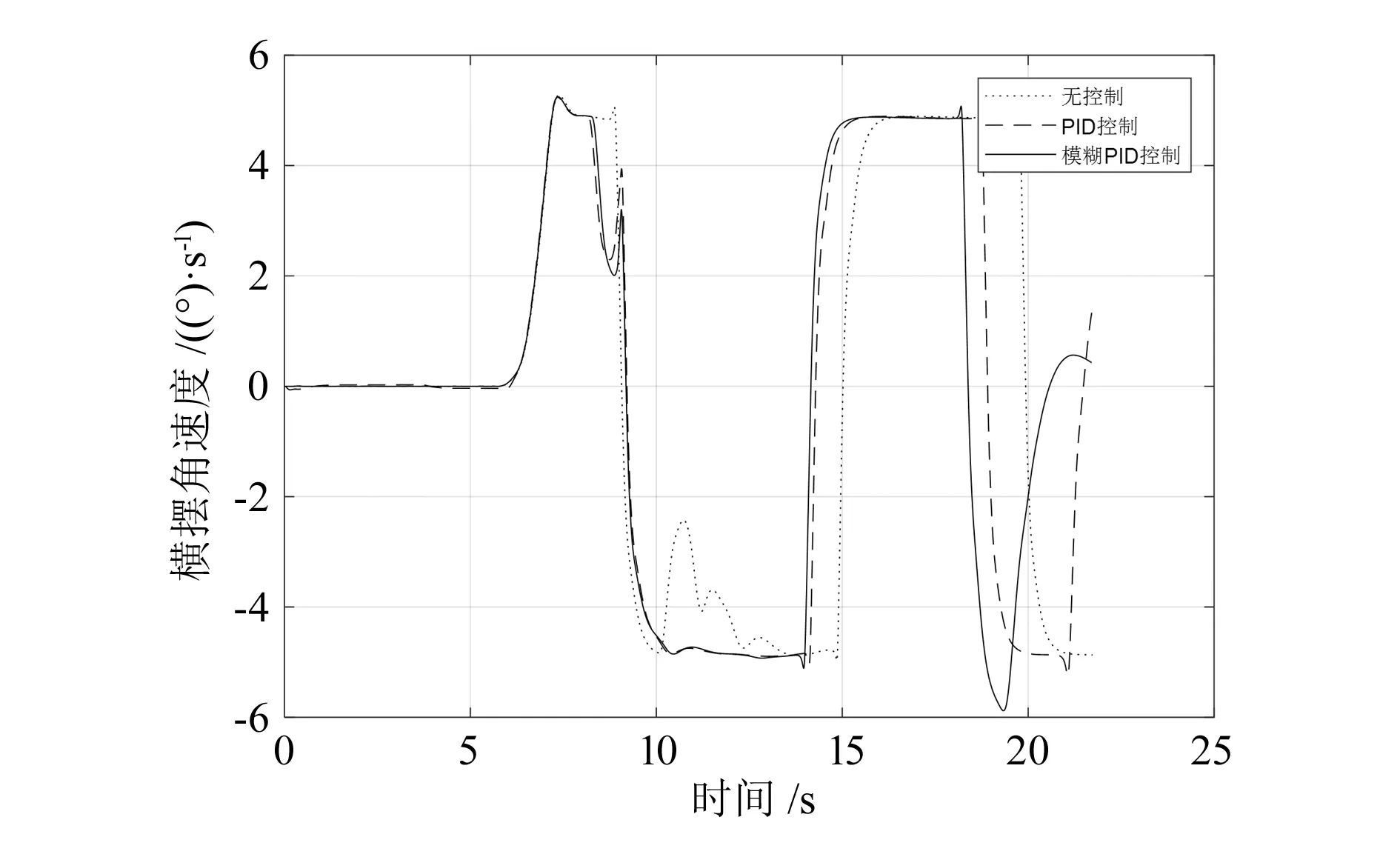

在双移线试验条件下,分别对以70 km/h的速度在附着系数为0.85的路面和以35 km/h的速度在附着系数为0.10的路面进行仿真,在这两种工况下分别对比分析无主动转向控制、PID控制和模糊PID控制3种控制条件下响应结果。在附着系数为0.85的高附着路面,仿真结果如图10~12所示。

图10 高附着路面行驶轨迹仿真曲线

在附着系数为0.10的低附着路面仿真结果如图13~15所示。

图11 高附着路面横摆角速度仿真曲线

图12 高附着路面质心侧偏角仿真曲线

图13 低附着路面行驶轨迹仿真曲线

仿真结果表明,在高、低附着路面工况下,模糊PID控制的汽车行驶路径最接近目标路径,横摆角速度变化最小;PID控制与无主动转向控制相比,横摆角速度有更好的路径追踪能力与操纵稳定性。低附着路面下,3种控制均发生侧滑,无主动转向控制的行驶路径与目标路径最大偏移量为2.3 m,PID控制路径最大偏移量比无主动转向控制减小17.4%,模糊PID控制路径最大偏移量比无主动转向控制减小34.8%;从响应速度上看,PID控制快于无主动转向控制,模糊PID控制最佳。

图14 低附着路面横摆角速度仿真曲线

图15 低附着路面质心侧偏角仿真曲线

5 结束语

本文对SBW系统变传动比和主动转向控制方案进行研究,基于横摆角速度增益不变的方案设计变传动比,以横摆角速度作为反馈控制信号,采用模糊PID控制策略对前轮的转角进行控制,建立转向系统Simulink模型并与CarSim联合仿真,结果显示所设计的变传动比和模糊PID控制策略具有最佳操纵稳定性。