基于模糊逻辑控制算法的混联机械臂最优运动轨迹规划

2021-08-23唐翠微

唐翠微

(雅安职业技术学院智能制造与信息工程学院,四川 雅安 625000)

作为机器人研究领域中应用最广泛的机械装置之一,机械臂在工业制造[1]、医疗卫生[2]、野外救援[3]及农业服务[4]等领域均发挥着重要作用。机械臂的体积、活动范围及复杂程度各有不同,但其工作原理都是通过指令控制在三维空间内精确完成指定的加工任务[5-6]。目前主流的机械臂结构包括串联与并联两种,串联结构模式下机械通过关节连接[7],机械臂的关节处安装有驱动电机,整条机械臂在驱动程序的控制下可以实现各个轴向的自由活动。串联结构设计较为简单,且活动范围大[8],但由于连杆与关节之间存在间隙,加上系统误差和控制时延的存在,导致机械臂轨迹精度不高,因此难以完成特定的高精度任务;而并联结构是一种闭环结构[9],拥有动平台和定平台两个独立的运动链和更多的自由度空间[10-11],因此机械臂具有更好的稳定性、承载强度和控制精度。为发挥出两种结构模式的各自优点,在确保足够大的机械臂运动空间范围基础上,最大限度提高机械臂的轨迹精度,本文提出了一种混联的机械臂设计方案,以满足更高的精度需求。

混联机械臂的结构更为复杂,其中运动程序和运动算法决定着轨迹的运动精度。机器人控制算法的研究一直是该领域的研究热点之一,其中PID控制是使用时间最长、应用最为广泛的控制算法,但PID控制算法在无法确定干扰源的前提下,算法的鲁棒性较低且无法准确确定干扰的界限进而导致轨迹精度降低[12];自适应控制是随着机械自动化控制水平的不断提升而兴起的控制算法[13],自适应控制算法通过连续识别被控制对象的状态参数从而实现对运动轨迹的实时纠偏,并在线补偿增益[14]。但该控制算法在基于混联结构的大数据环境下,与机械臂硬件的匹配度存在偏差,导致对机械臂的跟踪误差偏大。为更好地应对混联机械臂结构的控制,本文提出一种基于模糊逻辑控制的混联机械臂轨迹控制方案,以改善机械臂的运动轨迹精度。

1 混联机械臂空间运动学分析

机械臂结构中各零部件之间复杂的运动关系决定最终的运动轨迹,需要根据各关节、连杆的几何关系构建特征方程[15-16],并添加对应的自变量参数,进而求解出各连接部分的空间坐标位置、角度、速度等相关参数的变化量。分析机械臂的空间运动过程,是优化机械臂运动轨迹的基础,而基于模糊控制理论修正机械臂的行进路径,则可以达到提升控制精度的目的。混联结构中串联部分的空间运动学过程相对简单,关节及机械臂的驱动量决定着运动的方向和角度;而并联部分的空间运动过程相对复杂、耦合度较高,建模过程也相对复杂。鉴于串联机构、并联机构之间存在差异性,分别基于DH矩阵建立运动学方程,DH矩阵是处理空间坐标关系的通用高效方法之一,适用于处理和识别复杂的空间轨迹变化关系。本文对经典的DH矩阵进行拆分,具体拆分为旋转矩阵A、位置矩阵B、透视矩阵O和比例变换矩阵I:

(1)

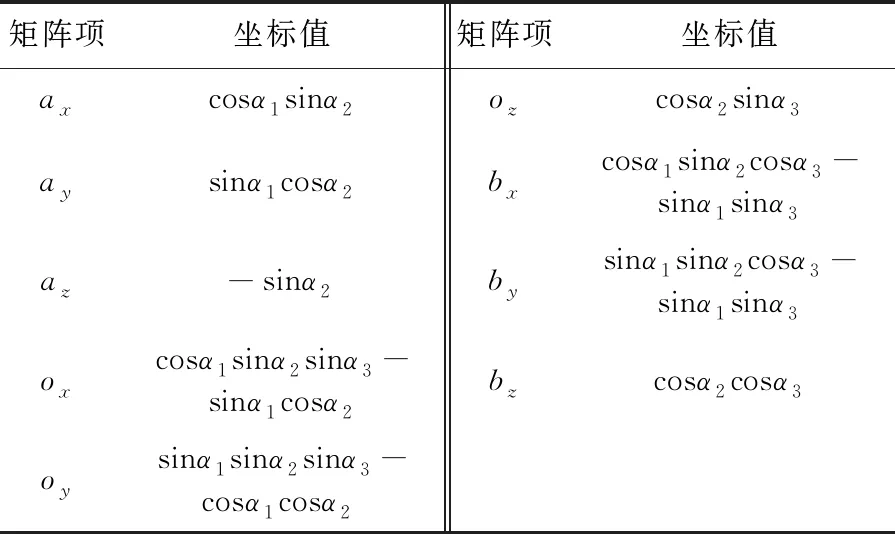

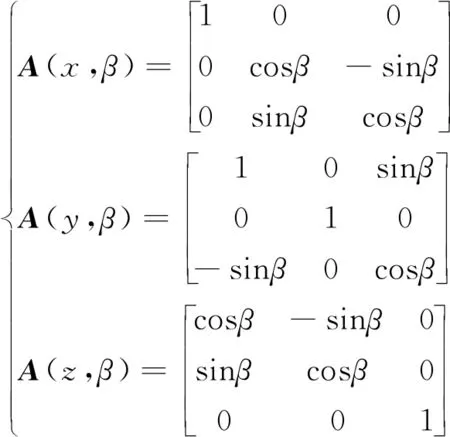

其中,矩阵A,B和I分别为坐标系x轴、y轴和z轴的方向余弦,透视矩阵O为全零矩阵,矩阵I在大多数情况下为1。px,py,pz为3个轴向的比例变化值,DH矩阵中的其他项保持组,见表1。混联机械臂的运动过程本质上是矩阵A的3种变换关系,如果旋转的角度为β,3个轴线的变换关系如下:

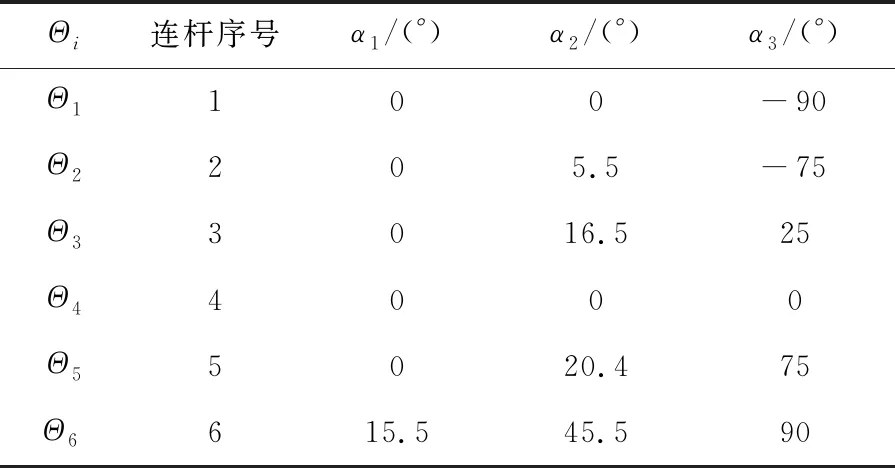

表1 矩阵变量对应的坐标值

(2)

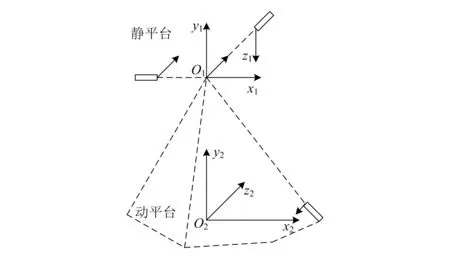

由式(2)可知,旋转角度β描述出了机械臂串联结构的各种参数变换,3个角度轴向余弦值的变化反映出了机械连杆的位移变化。并联机构的数学模型由动、静两个平台构成,简化的结构数学模型如图1所示。

图1 并联结构的简化数学模型

在混联机械臂结构中,并联结构的动平台相对于静平台做空间位置角度上的变化,如果3个轴向的旋转角度分别记为α1,α2和α3,则DH矩阵中并联结构对应的矩阵如下:

(3)

并联结构矩阵中汇总了各变量所对应的坐标值变化情况,见表1。

处理混联机械臂的运用问题,不能单纯地考虑串联机构的运动空间或并联机构的运动空间,应在空间范围内结合静平台的旋转角度,调整动平台和机械臂的运动轨迹,以达到正确求解的目的。复杂的混联结构在运动中不可避免地存在轨迹偏差,其中末端动平台受到的影响很大,导致控制精度显著降低,机械臂末端纠偏控制更多地依赖于控制算法。为避免轨迹纠偏中系统的增益损失过大,本文基于模糊控制理论构建模糊控制器,根据机械臂移动轨迹实时纠偏,再经过去模糊化过程实现对机械臂末端的精确控制。

2 基于模糊逻辑控制算法的最优轨迹规划

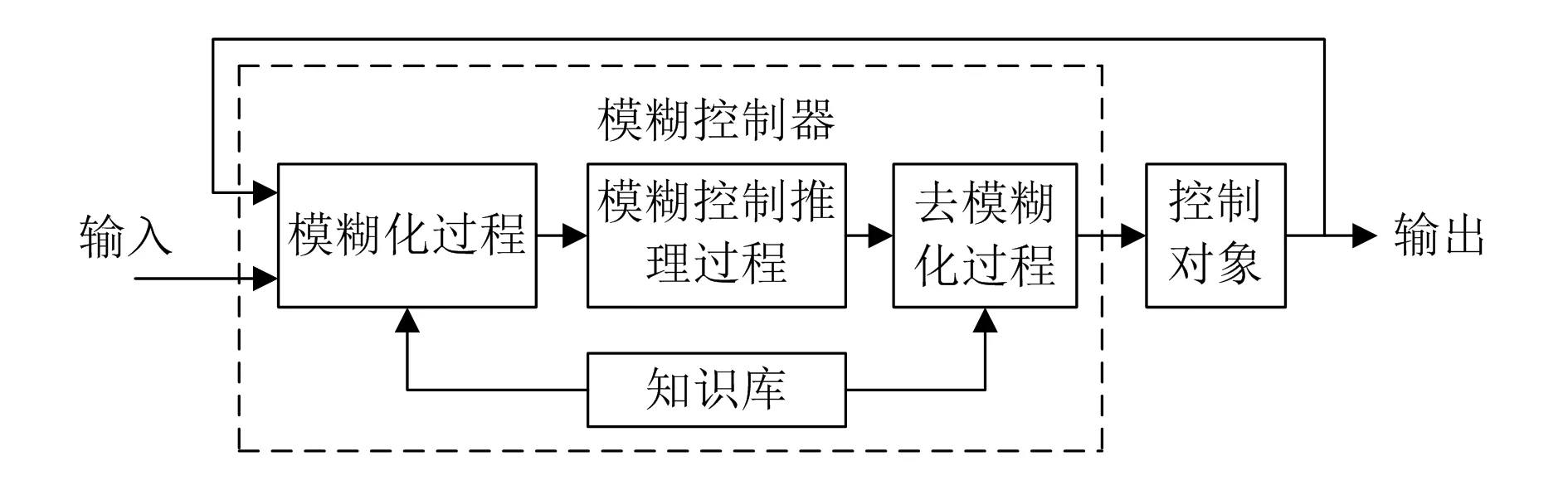

模糊逻辑控制理论以模糊集合论和模糊逻辑推理为理论基础,作为一种具有广泛适用性的计算机数字控制技术,模糊逻辑控制能够提供一种非线性的智能控制方式,以达到理论研究与实践应用相结合的目的。模糊逻辑控制的过程主要依靠模糊控制器发挥作用,模糊控制器的工作过程包括数据的模糊化处理、知识库比对、模糊逻辑推理、去模糊化,最后实现对对象的模糊控制并输出精确的控制结果。基于模糊逻辑控制理论的具体过程如图2所示。

图2 模糊逻辑控制理论流程

模糊逻辑控制器是一种运动轨迹数据标准化处理模型,其将机械臂当前运动轨迹数据映射到内部的论域当中,构成模糊集合,再基于模糊逻辑控制理论,以理想轨迹为参照标的进行二次模糊推理,直到输出理想的控制结果。以混联机械臂当前的空间坐标位置作为模糊控制器的输入变量,对混联机械臂的移动和旋转数据做模糊化处理,设Pi为当前混联机械臂运动轨迹上的任一点,Pi在3个轴向的模糊输入量分别为dix,diy和diz,输出结果为sP。模糊推理的过程要基于规则库和数据库,控制规则是模糊控制的核心,规则库可通过多个模糊条件语句表示。例如,当混联结构机械臂前方没有障碍物时,机械臂正向移动的模糊控制的一组规则{τi}描述如下(按照模糊规则,TCL、TDL、TZ分别表示向左偏移、向右偏移、向后移动,C、LC、LD、LZ分别表示向前移动、向左移动、向右移动、向后偏移):

τ1: ifdixisCanddixisCanddixisLCthensPisTCL

τ2: ifdixisCanddixisCanddixisLDthensPisTDL

τ1: ifdixisCanddixisCanddixisLZthensPisTZ

各个规则之间是“或”的关系,则描述系统之间总的模糊关系的集合{τi}表示为:

τi=τ1∨τ2∨τ3…

(4)

(5)

(6)

模糊推理结果的差异性取决于模糊规则库的完整度,按照最大值与最小值之间的推理运算准则,调整机械臂模糊推理的适配度,最小值运算提取出模糊隶属度函数中的最小值作为适配度,最大值运算提取出模糊隶属度函数中的最大值作为适配度,并在最大和最小值范围内调整模糊隶属度函数的适配值。基于模糊推理准则将系统输入的部分做模糊运算,再将模糊处理后的输入量去模糊化,生成精确的输出量。去模糊化与模糊化互为逆运算过程,基于模糊逻辑运算准则处理后的模糊集,在输入论域上与最精确的输出解相对应,输入值的大小也会有一个特定的值域范围,理论上值越小,精度越高。在去模糊化的过程中外部输出值与内部输入量之间存在一个最优的比例因子κ,因子的计算过程是求出外部论域输出结果与内部输入结果的比值。

在实际控制中,混联机械臂可以通过不同轴向角度的旋转与平移,做出任意方向和任意距离的动作。考虑到混联机械臂结构运动的复杂性,动作越复杂机械臂整体的运行效率越低,因此还要从模糊逻辑控制集合6个自由度的动作中选取构造坐标系,简化控制过程。经过模糊逻辑控制器处理后的输出数据集合,在精度上能够满足最优运动轨迹的要求,但要从输出的多条控制路径中选取效率最高、复杂程度最低的路径。最优路径的选择通过模糊隶属度函数的反复迭代和学习完成,每迭代一次给出一条控制路径,而最终的轨迹规划结果选择具有一定的随机性,与机械臂行进路径上的障碍物相关。混联机械臂与行进路径周围的环境频繁交互信息,从模糊控制器确定的最优路径集合中选择出没有障碍物的路径后算法收敛结束,最优路径规划完成。在规划收敛的初始阶段,由于缺少外界环境的相关信息,收敛过程具有一定的盲目性和滞后性,为提高训练结果的收敛速度,引入概率函数p(si|ti)表示混联机械臂在第ti时刻执行输出动作si的概率,函数q(si,ti)表示执行输出动作所获得的回报值,此时概率函数表示为:

(7)

3 实验与仿真

3.1 实验准备

仿真实验在软件MATLAB的Simulink环境下进行,首先利用系统自带的Mechanice工具对机械臂的运动轨迹在空间范围内求解(Mechanice软件具有实现便捷、运行速度快、图像输出逼真等优点);其次在实验前完成以下几项准备工作:

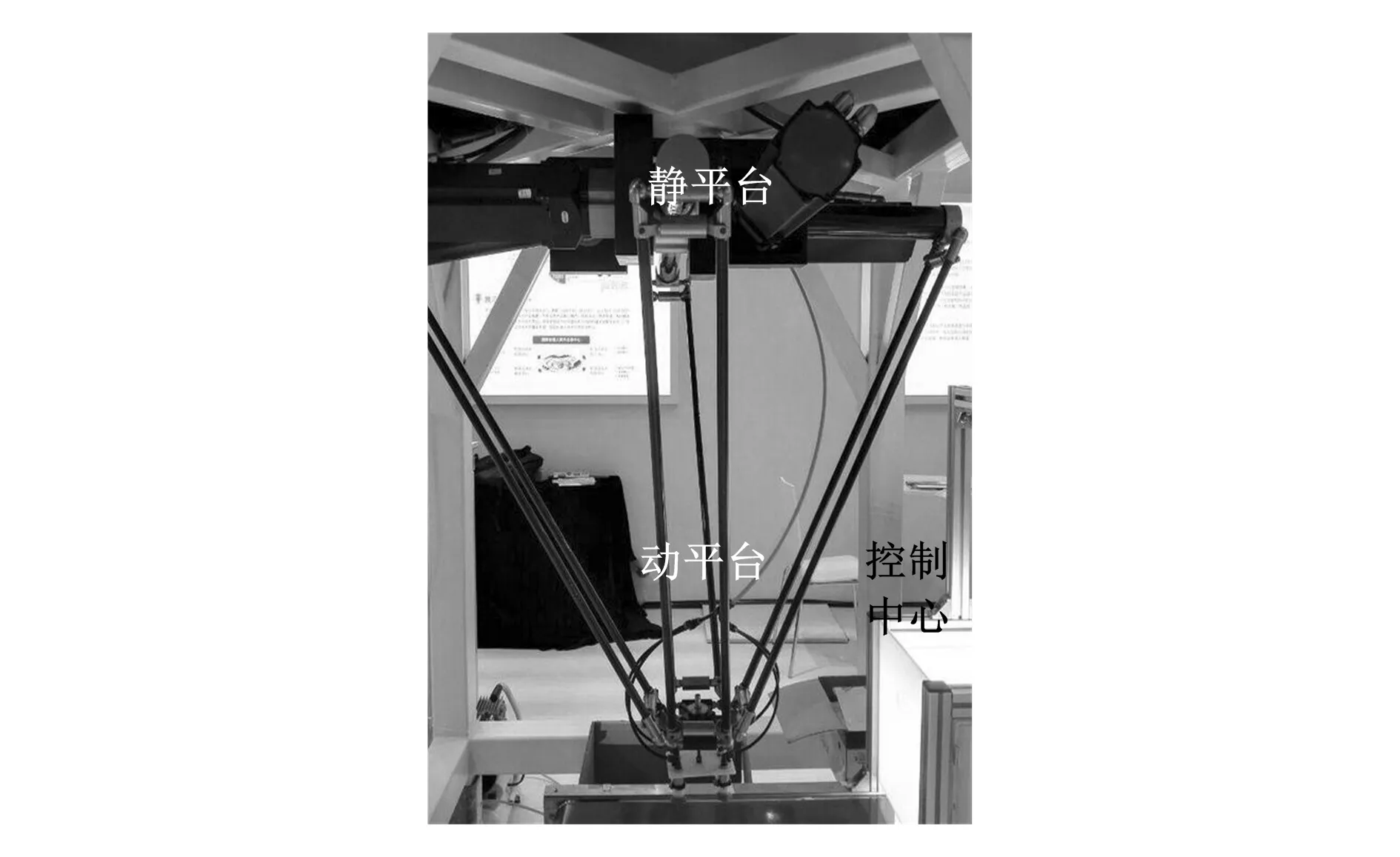

1)搭建动平台和静平台相结合的混联机械臂系统模型,并确定DH矩阵参数,平台系统如图3所示。

图3 混联系统的平台结构设计

2)计算混联机械臂舵机的实际转角角度、关节的运动范围及连杆的移动距离范围。

3)调整Mechanice软件的各项初始参数。

本文设计的6关节机械臂的DH旋转参数见表2,表中Θi表示与连杆对应的关节。

表2 6关节机械臂的DH旋转角度参数设计

3.2 各关节速度轨迹控制曲线对比

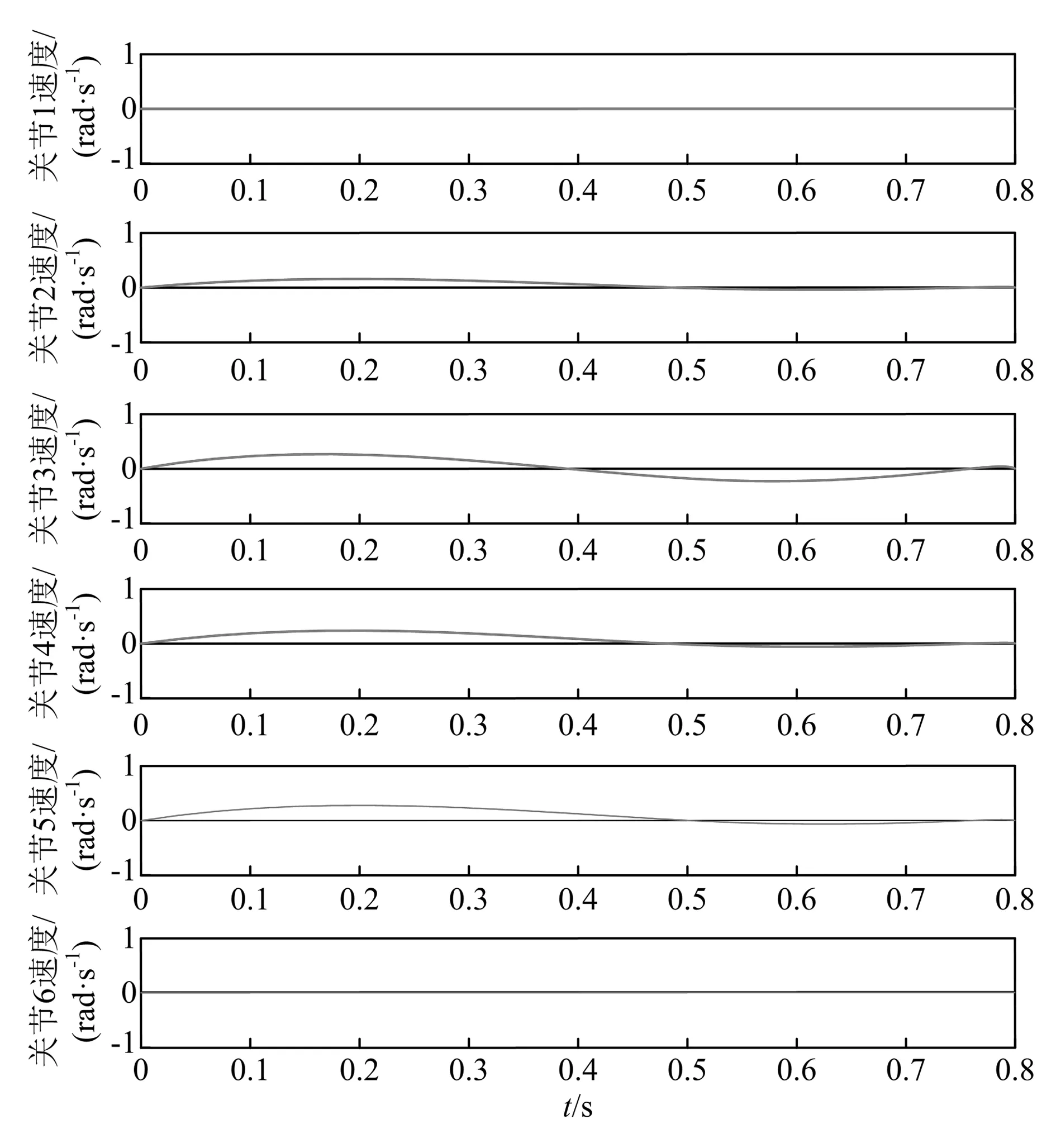

混联机械臂由于引入了并联结构,控制精度有所提高,但复杂的双平台结构在机械臂关节旋转和移动过程中容易造成更大的位移和角度偏差,因此关节速度轨迹曲线变化的平滑度是衡量控制算法性能的重要指标之一。基于MATLAB软件的ctraj函数生成曲线,在模糊逻辑控制算法下观测6个机械臂关节的速度轨迹曲线,如图4所示。

图4 模糊逻辑控制算法下的关节速度轨迹

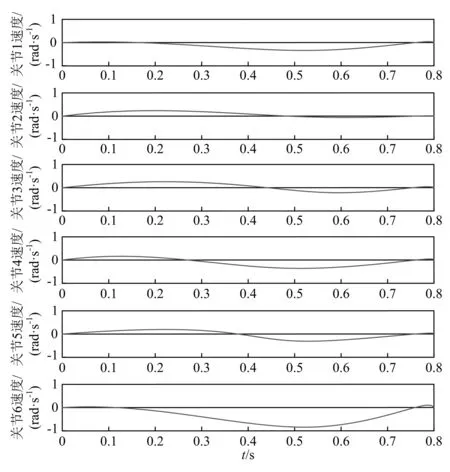

在模糊逻辑控制算法下,0.8 s的控制算法变化周期内,各关节速度轨迹曲线较为平滑,未出现波动较大的奇异点,表明执行该动作时机械臂的轨迹纠偏效果良好,更趋近于理论上的最优轨迹。为了使对比效果更为直观和真实,引入传统PID控制算法和自适应控制算法参与对比,ctraj函数生成的曲线分别如图5和图6所示。

图5 PID控制算法下各关节速度轨迹

图6 自适应控制算法下各关节的速度轨迹

在经典的PID控制算法下,关节1和关节6曲线变化值未出现波动,表明经典算法在混联机械臂的初始控制和结束控制方面表现良好;但在关节3、关节4处的波动值过大,且关节5在0.45 s时出现了奇异点。自适应控制算法下,在首关节和末关节都出现了波动,尤其是关节6处的波动值较大,会直接影响到混联机械臂下一个动作的质量。

3.3 最短路径遍历时间

将混联机械臂三维立体空间的行进轨迹向xy平面投影,在模糊逻辑控制算法下,混联机械臂在二维平面的遍历图如图7所示。

图7 混联机械臂路径寻优最短时间遍历图

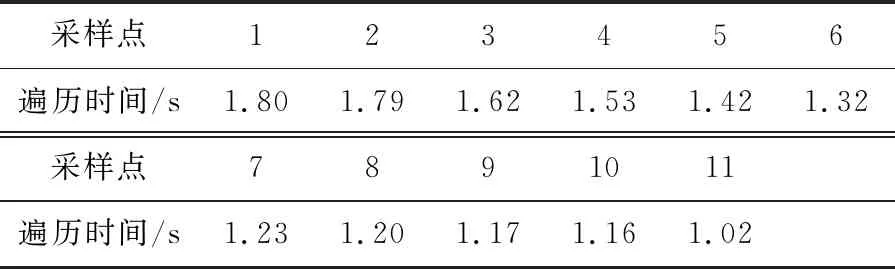

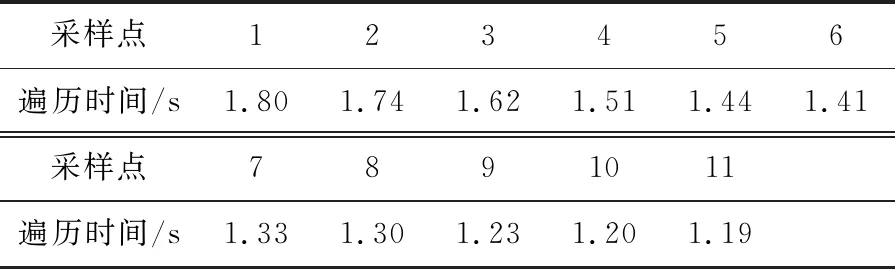

模糊逻辑控制算法下,采集到的11个数据点的最优遍历时间见表3。

表3 模糊逻辑控制算法下各采样点最短遍历时间分布

在模糊逻辑控制算法下,遍历时间收敛较快,当遍历到第7个采样点时完成收敛,最短时间为0.90 s,已经接近于理论上的控制时间,收敛时间越短混联机械臂能够获得更高的工作效率;而在同样的仿真条件下,PID控制算法(表4)和自适应控制算法(表5),直到最优一个采样点也没有完成收敛,PID控制算法的效率高于自适应控制算法。

表4 PID控制算法下各采样点最短遍历时间分布

表5 自适应控制算法下各采样点最短遍历时间分布

4 结束语

混联机械臂在结构设计上融合了串联机械臂和并联机械臂结构的优点,能够更好地保证机械臂的控制精度;但由于机械臂的结构较为复杂,行进轨迹容易出现偏差,需要应用合适的控制算法实时纠偏。本文依据混联机械臂双平台设计的特点,基于模糊逻辑控制规则库梳理和修正机械臂的空间坐标关系,输入3个轴向的模糊量,经过模糊推理而输出精确的结果,实验结果也验证了提出的混联机械臂轨迹控制效果更好,运行效率也高于传统控制算法。