Hairpin扁线电机定子工艺方法比较分析

2021-08-23曾凡林

曾凡林

(跃科智能制造(无锡)有限公司,江苏 无锡 214105)

汽车驱动电机对功率密度和结构的紧凑性有较高的设计要求,其中定子槽满率(指线圈放入槽内后占用槽内空间的比例)是影响电机功率密度的重要指标之一,槽满率高的电机通常具有更高的功率密度和效率[1-3]。显而易见,相对于圆线,采用扁线可以大幅提高槽满率。有数据显示,在相同的空间内,扁线电机可以多填充20%~30%的导线,即可以提高20%左右的槽满率[4],从而使整机最高效率提高2%左右[5]。扁线电机在具备诸多优势的同时,也同样存在劣势,特别是生产工艺及专业制造设备等方面成为扁线电机产业化的壁垒,这也是其尚未实现大规模应用的原因。从目前国内主机厂和电机企业的研发进度来看,国内扁线电机最快将于2021年实现产业化,在此之后将快速发展,2025年市场替代率有望达到90%以上。

扁线电机生产离不开的线圈成型、扭头、焊接等重要工艺及技术目前仍由欧、美及日系企业垄断。本文基于多年的项目经验积累,总结了Hairpin扁线电机定子主流的制造工艺和方法,以期在其产业化过程中涉及的核心工艺、专用设备等短板项目上取得突破,打破欧、美及日系企业的技术垄断,为提高国内电机制造厂商的国际竞争力提供有价值的参考方法。

1 Hairpin定子的特点

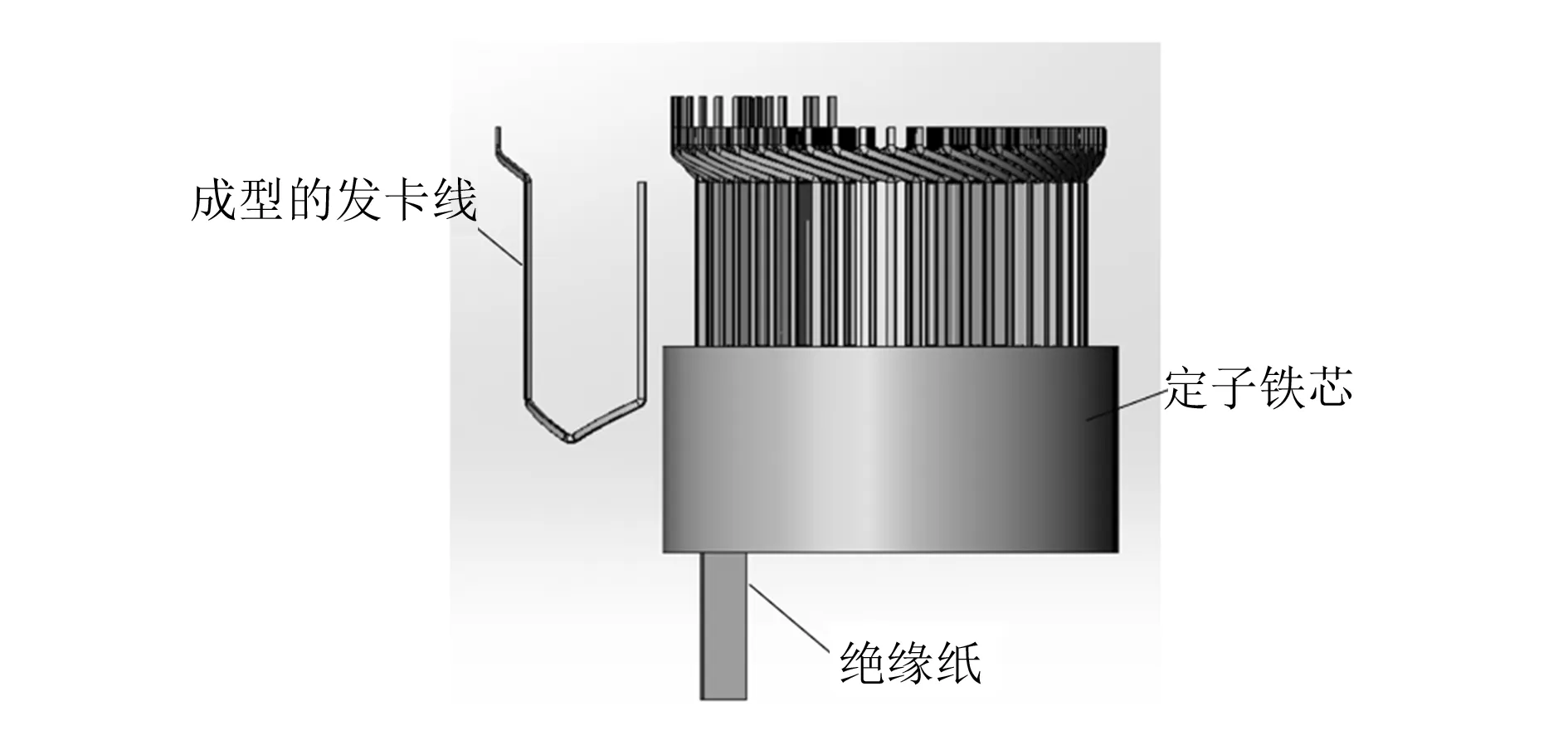

扁线电机顾名思义就是定子绕组中采用扁铜线,丰田普锐斯是最早运用扁线电机的车型之一。扁铜线电机的绕组根据其扁平线形状又可以分为I-pin、 Hairpin、Wavepin 3种[6],因为不少整车厂对驱动电机的外形尺寸有严格的要求,而Hairpin电机的端部铜线径向排布更紧密,所以目前超过90%的制造商都选择使用Hairpin电机,即先把绕组做成类似发卡一样的形状,穿进定子槽内,再在另外一端把“发卡”的端部焊接起来。典型的Hairpin定子结构如图1所示,主要包含定子铁芯、绝缘纸及成型的发卡线。

图1 Hairpin定子结构图

从Hairpin定子结构图可以看出,随着定子每槽发卡层数的增多,其发卡线成型的一致性、插入铜线的数量、扭转的层数及焊点的数量都会对制造工艺方案提出更高的要求。以6层48槽产品焊接为例,一个产品有100多个焊点需要焊接,保证每个焊点的焊接质量、焊接速度及稳定性,是业内有挑战性的一大难题。攻克6层以上产品的制造技术难点,将Hairpin定子运用到国内厂商大批量电机的制造是最为迫切需要解决的问题。

2 Hairpin定子工艺路线介绍

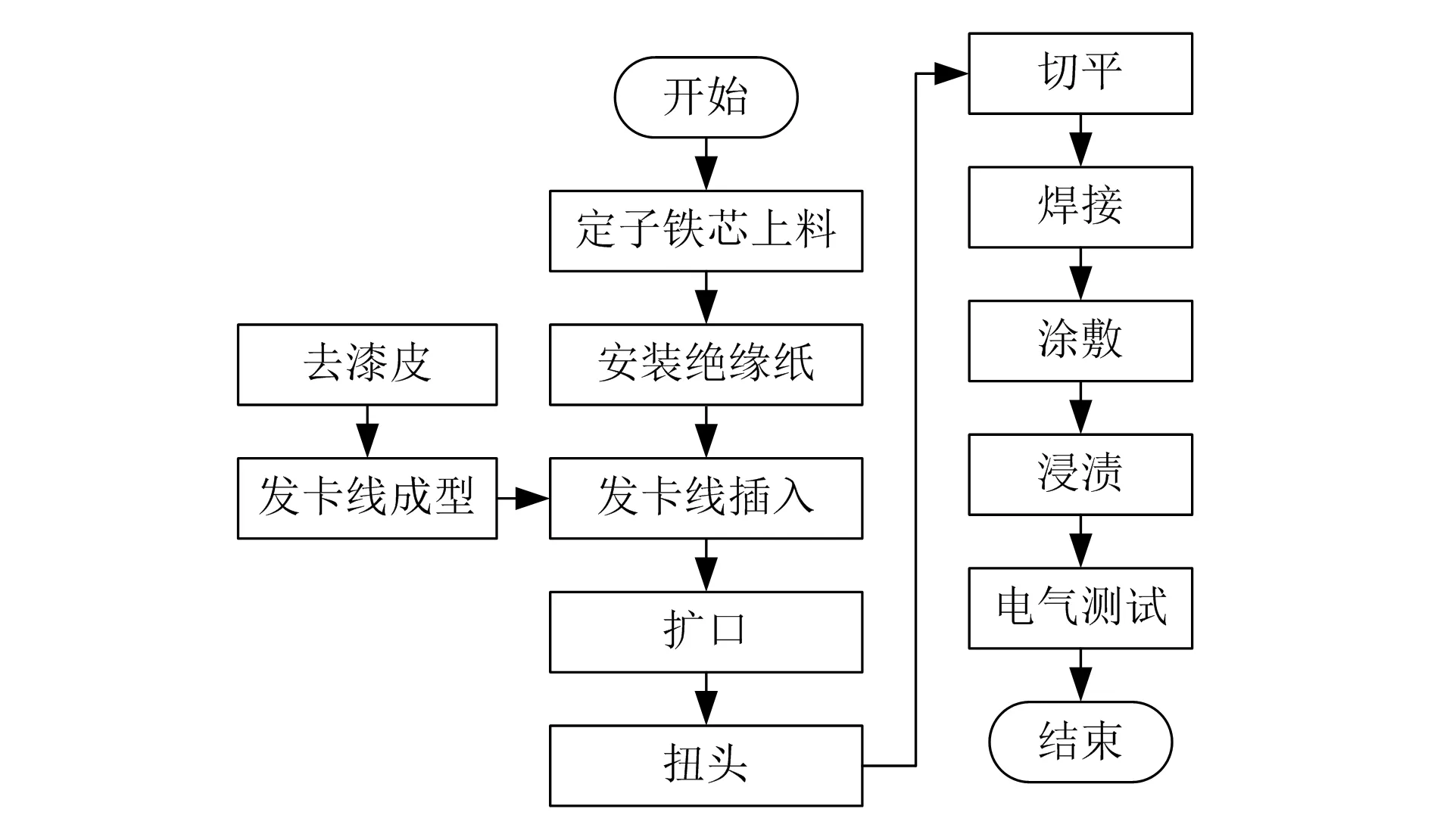

典型的Hairpin定子工艺流程如图2所示。表1基于目前Hairpin定子制造工艺路线,总结了已经尝试过的工艺方法的优、缺点,下面将重点针对去漆皮、线成型、扩口、扭头及焊接工艺做对比分析,为本地化开发提供参考。

图2 Hairpin工艺流程图

表1 Hairpin各工艺方法的优缺点

2.1 Hairpin去漆皮

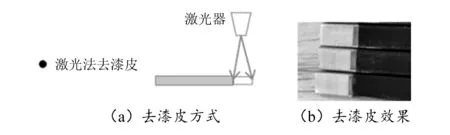

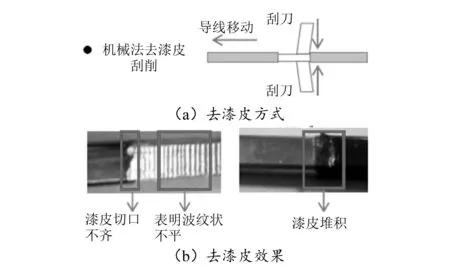

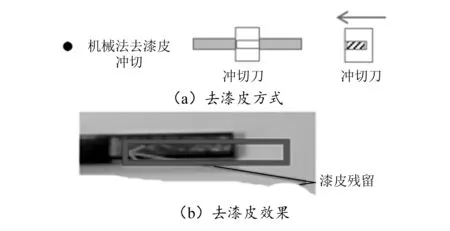

市场上常用的去漆皮工艺有两种,分别为激光去漆皮和机械去漆皮,其中机械去漆皮又分为刮削和冲切两种。如图3所示,激光去漆皮工艺是将脉冲激光射到铜线表面,利用激光产生的瞬时高温将漆皮烧蚀干净的一种工艺。如图4所示,刮削去漆皮是将一组仿形刮刀压在铜线表面,抽动发卡线时切刀刃顺势将漆皮刮落。如图5所示,冲切去漆皮是利用一组切刀具,沿发卡线垂直方向分别对其宽面和窄面依次进行冲切。采用机械去漆皮工艺去漆皮时由于刀具磨损及机械结构微小波动易导致去漆皮效果不稳定,而且都会对铜基材造成一定损伤。结合某设备制造商实际使用经验,推荐使用激光去漆皮工艺方法,虽然一次性投入较高,但后期设备的维护调试及兼容性都要优于机械方法。

图3 激光去漆皮

图4 刮削去漆皮

图5 冲切去漆皮

2.2 Hairpin成型

Hairpin 成型方式主要有两种:CNC柔性成型和模具压制成型。

如图6所示的CNC柔性成型是通过控制成型导杆的动作顺序和幅度,使发卡线逐渐折弯至图纸要求的形状。其特点是柔性好,可以折弯各种形状发卡线。但由于需要精确控制动作精度才能保证成型的稳定性,因此动作速度不能太快,节拍较慢(约6 s/根),且设备造价很高。

图6 CNC柔性成型

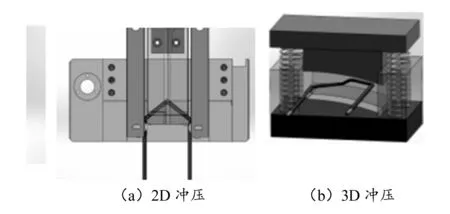

如图7所示的模具压制成型(又叫冲压成型),是利用仿形模具将发卡线冲压成图纸要求的形状,优点是成型速度快(可达2.5 s/根),缺点是一种模具只能成型一种形状,换型麻烦。

图7 模具压制成型

从成型质量来看,模具压制成型质量更好,批量生产成本更低,因此市场上大多采用压制成型。但目前市场上大多采用的2D/3D模具是不可调的模具,而Hairpin成型工艺难点在于产品铜线较扁平,在折弯处漆皮容易破损,折弯后铜线会有反弹,成型时需要多次调整折弯参数以使其反弹后满足外形尺寸的要求[7],因此前期试验阶段需要不断地重复修模,以适应发卡线反弹的特性,模具不可调整使前期的试验非常繁琐。

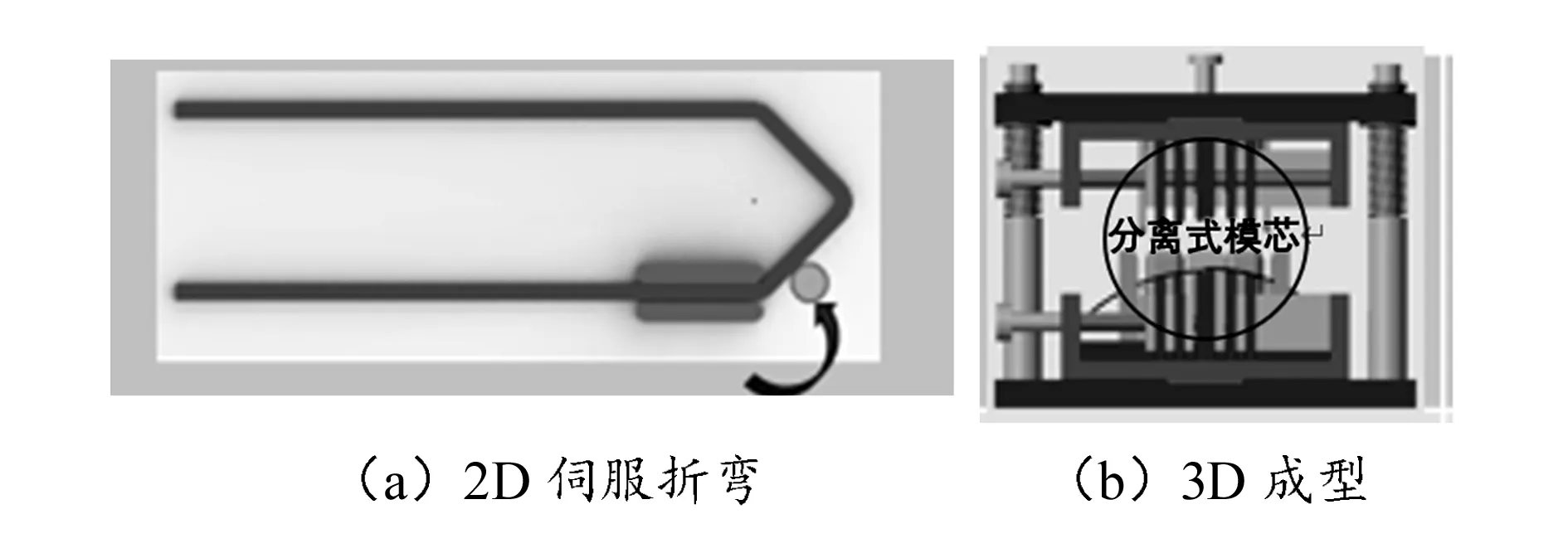

某设备制造商经过项目验证及大量综合对比试验后,独创了2D折弯+3D可调模具成型的形式。如图8所示,2D折弯采用伺服控制折弯角度,只需要通过调整伺服参数,使铜线以与挡柱接触点为圆心转动,即可实现折弯角度的调整。之后通过调整3D模具的分离式模芯满足所需尺寸,压制成最终形态。模芯分为五组可左右及上下调整的压块,根据实际铜线的回弹情况,调整相应压块的高度及左右位置,使线型与理论数值接近,在线型差异不大的情况下,此种方式不需要重新设计及更换模具即可实现发卡线成型,可重复用于新产品的开发,且对自动插线的适配性高。

图8 2D折弯+3D可调模具成型

2.3 Hairpin扩口工艺

Hairpin 扩口方式主要有两种:整体扩口和单根扩口。如图9所示,整体扩口即将Hairpin的同一层同时按照图纸要求的间距与相邻的层分离开来。此种扩口方式速度快,但工装结构复杂,而且兼容性较差,也无法精确调整每根线的位置,在前期调试配合扭头入桶时可调性差。单根扩口即用夹爪抓取单根铜线并与相邻的铜线分离开来(如图10所示),此种方法可通过调整分离参数来精确控制每根线的扩口位置,适合前期小批量试制阶段的工艺开发及优化,大批量生产时可以通过增加夹爪的方式提高生产节拍,目前运用该种方式的案例较多。

图9 整体扩口

图10 单根扩口

2.4 Hairpin扭头工艺

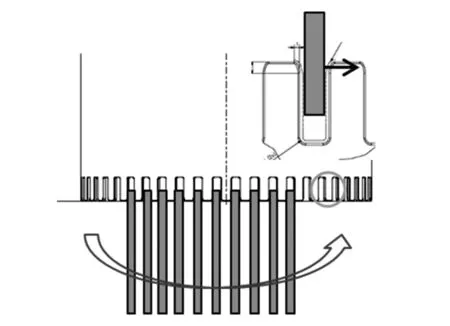

图11展示了每层铜线沿轴向扭转的扭头工艺过程,该工艺的难点在于扭转机构和扭头工装(扭转桶)的制造非常难(对每层桶的跳动值要求在0.05 mm以内)。产品层数越多,对于扭转桶加工精度的要求越高。扭转桶为多层套筒结构,相对扭转时容易磨损。

图11 扭头过程

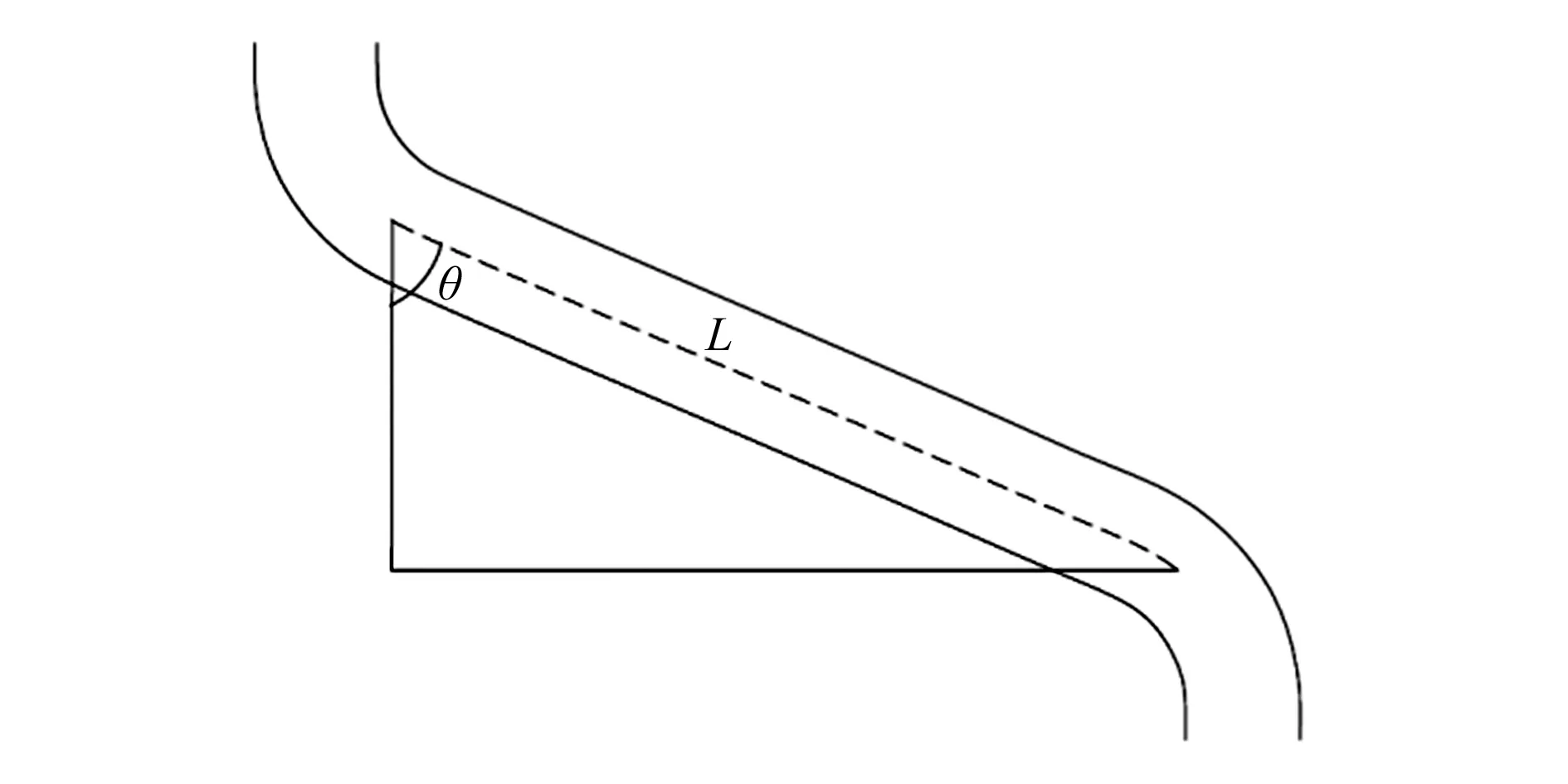

为了保证扭转后铜线的顶端齐平,扭转程序也需对应不同的产品进行相应的开发。扭转参数包括每层铜线到定子圆心的径向距离(径向位置半径)R、每层高度(轴向位置)Z、每层转角α等。图12为扭转完成之后,单根铜线最终的成型状态,其中L为铜线扭转完成后目标直线段长度,θ为扭转过程中不断变化的中间变量角度,每一个θ值对应一个扭转高度Z和扭转角度α,Δ为反复试验所得的经验补偿值,由此得到扭转参数Z及α计算方法如下:

图12 扭转参数计算方法

轴向位置

Z=Lcosθ+Δ

(1)

扭转角度

(2)

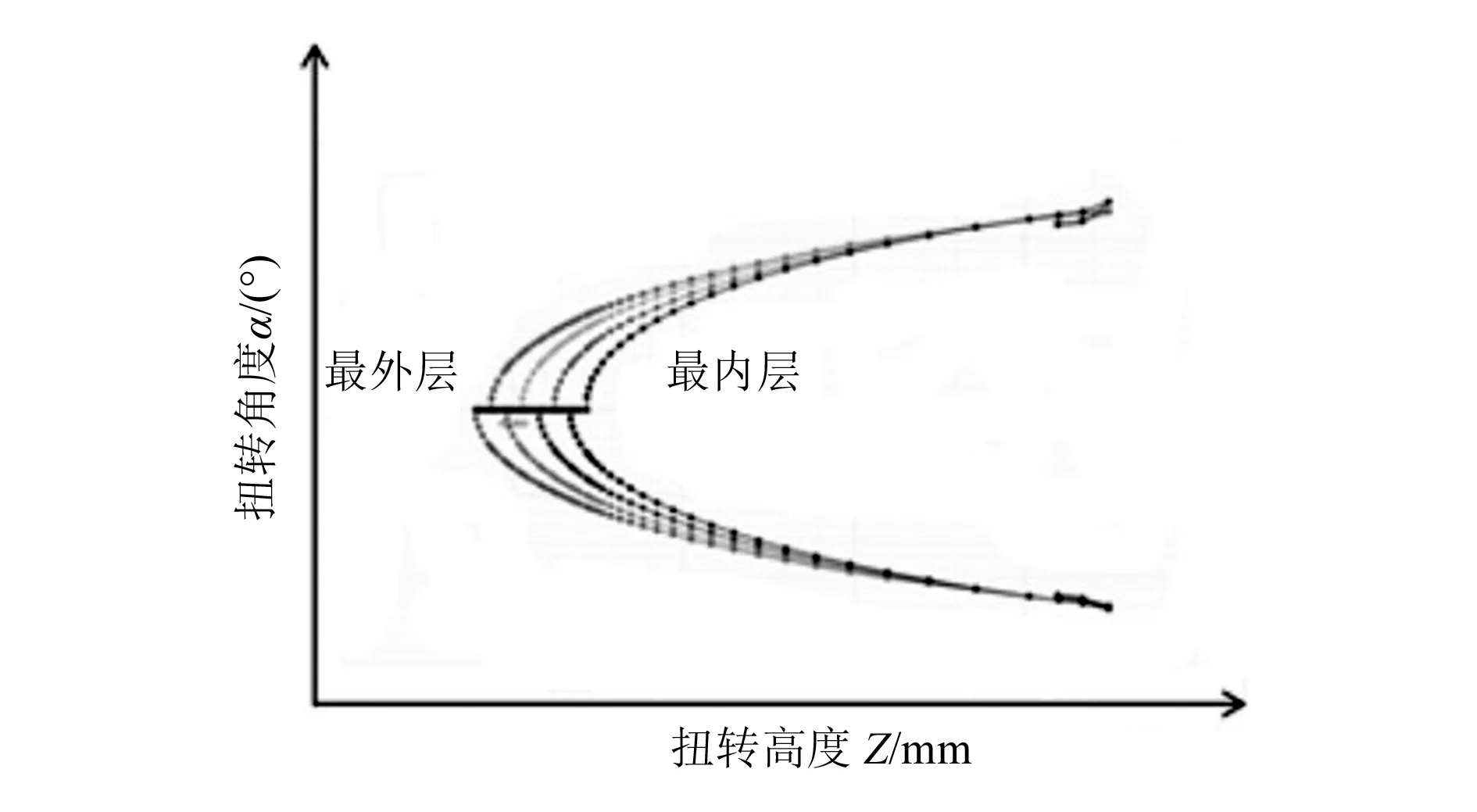

因此,要完成扭头工艺只需要在扭转程序中输入扭转时经过计算和反复试验得到的Z与α值即可。图13展示了8层Hairpin产品从最外层到最内层扭转时,取不同θ值时对应的扭转高度及扭转角度分布图。在扭转完成后,每根铜线最终的扭转高度及角度应相同,且接近计算出来的理论值。

图13 扭转程序参数Z和α

目前市场上一次扭两层和所有层同时扭转两种方式的优缺点见表1。

2.5 HairPin焊接工艺

Hairpin 焊接主要有两种工艺方案:Tig焊接和激光焊接。表2总结了激光焊焊接质量、稳定性等方面相比Tig焊接所具有的优势。

表2 激光焊接相比Tig焊的优势

由于激光焊接需要功率6 kW以上的激光器,目前还需要进口,从而导致激光焊接的成本远高于Tig焊接的成本,因而多数国内厂家选择使用Tig焊接。随着市场大批量生产趋势的到来及国产高功率焊接激光器的开发,相信未来大批量生产(节拍<180 s)将会有更多厂商选择使用激光焊接。

3 结束语

本文针对Hairpin电机,基于某设备制造商团队多年的项目经验及国内外工艺方法的分析,重点介绍了去漆皮、成型、扩口、扭头、焊接等工艺方法,可供行业研究者及生产制造商在选择Hairpin制造方法时参考。

本文并未对扁线电机制造工艺之间的相互影响做详细分析,而实际上前道工艺的一致性会对后续工艺有较大的影响,因此对产品批量生产时的质量控制是一大难点,需要做进一步研究。