吉木萨尔页岩油“下甜点”低成本技术

2021-08-23张丽萍褚浩元李佳琦马少云

夏 赟,张丽萍,褚浩元,李佳琦,马少云

(1.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依834000;2.中国石油大学(北京)石油工程学院,北京102249)

随着体积压裂开发技术逐步成熟,页岩油气资源受到国内外的广泛关注,已成为重要的油气接替资源之一[1-2]。北美地区页岩油开发起步早、工艺较为成熟,目前已形成了超长水平段长、小井距、单段多簇的密集切割工艺体系[3-4]。借鉴北美页岩油开发经验,国内页岩油在勘探和开发方面取得重要进展。相比北美页岩油,国内页岩油工程“甜点”和地质“甜点”属性较差。地质方面沉积相变化快,岩性多样复杂,平面和纵向非均质性较强,储层发育层理和薄夹层[5-6];工程方面由于埋藏较深,两向水平应力差大,岩石塑性指数高、闭合应力大,导致裂缝启裂与延伸难度大,裂缝的导流能力递减也快。因此,完全套用北美的开发方式不能取得较好的开发效果[7-9]。

吉木萨尔凹陷二叠系芦草沟组发育页岩油,根据储层发育情况和含油性分为上(P2l22)、下(P2l12)两套“甜点”体,单油层厚度薄,累积厚度大。“上甜点”体储层岩性主要为砂屑云岩、岩屑长石粉细砂岩、云屑砂岩,“下甜点”主要为云质砂岩。孔隙类型均以溶孔、粒内溶孔为主,孔隙结构变化较大,以细小孔喉为主,孔隙度普遍小于15 %,渗透率普遍小于0.1×10-3μm2,储层较为致密,体积压裂技术是实现经济开发的有效手段。经过发现、试验和突破阶段,2018年以来通过优化和总结已基本定型水平井+细分切割体积压裂的开发方式,实现了“上甜点”产量突破,进入规模化开发阶段。2019年“下甜点”部署10口水平井,基于“上甜点”开发模式,生产效果取得了显著突破,7口井峰值日产油突破50 t,半年期平均日产油15~45 t。

2020年在市场波动的压力下,急需工艺优化实现保产降本。压裂成本构成占比最大的3 项分别为支撑剂、液体以及桥塞射孔。基于压裂成本构成针对性的优化工艺,在“下甜点”开展暂堵压裂、全滑溜水加砂以及石英砂替代的低成本压裂工艺。现场试验结果显示:压裂成本降低30%以上,施工效率提高近50%;试验井初期产量与2019年工艺井相比有所增长,试油日产量连续4 d 超百吨,实现了“下甜点”产量突破。因此,针对吉木萨尔页岩油“下甜点”低成本压裂工艺进行对比分析,总结工艺成果,为页岩油“下甜点”后续开发提供借鉴。

1 低成本改造关键技术

1.1 段簇优化技术

吉木萨尔页岩油“下甜点”天然裂缝不发育(直井裂缝密度小于0.5 条/m),水平两向应力差为4~12 MPa,综合脆度为31.9%~49.9%,形成复杂缝难度较大,产量贡献主要依靠水力裂缝和少量的诱导裂缝,采用密切割储层的改造理念,可实现储层动用体积最大化。

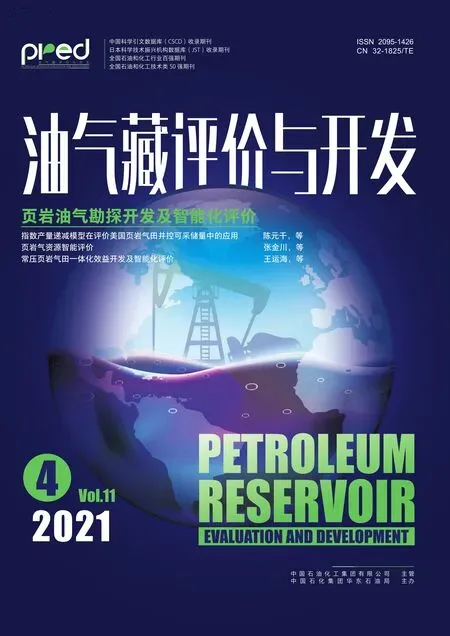

密切割的裂缝密度(簇间距)对改造效果有重要影响[10-11]。一定长度的水平井,产量随着裂缝条数的增多而增加,但随着裂缝条数的增多,受应力阴影的影响,缝间的相互干扰加剧,从而影响每条裂缝的产量[12-13]。因此,对于一定物性条件的储层存在一个最优的裂缝条数与之适应。应用数值模拟,对比页岩油不同簇间距条件下裂缝形态(图1),结果显示当簇间距在10~15 m 时,缝控体积较大且能够避免较大应力干扰产生的裂缝远端转向重合现象。

图1 不同簇间距裂缝扩展形态对比Fig.1 Comparison of fractures with different cluster spacing

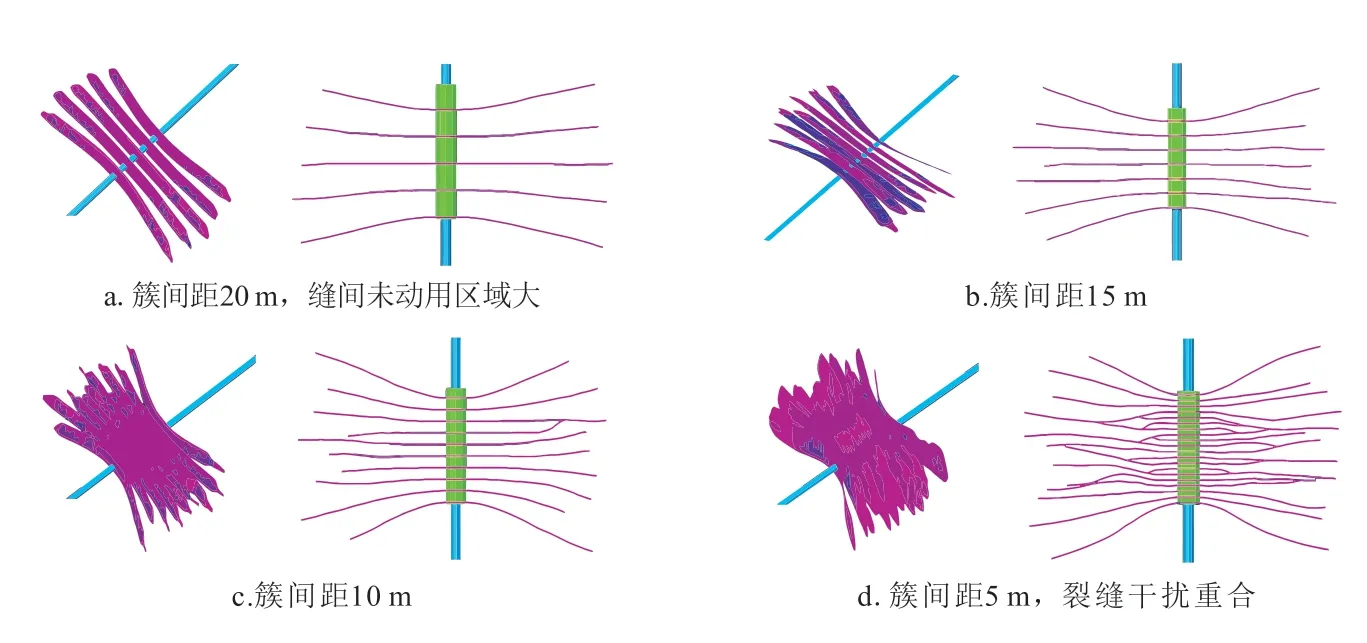

采用井下微地震监测[14]显示(图2),10~15 m簇间距可实现密切割,裂缝围绕射孔位置启裂,微地震事件频发,响应位置集中,储层动用体积较大。

图2 近井筒区域微地震事件密度Fig.2 Density of micro seismic events near wellbore

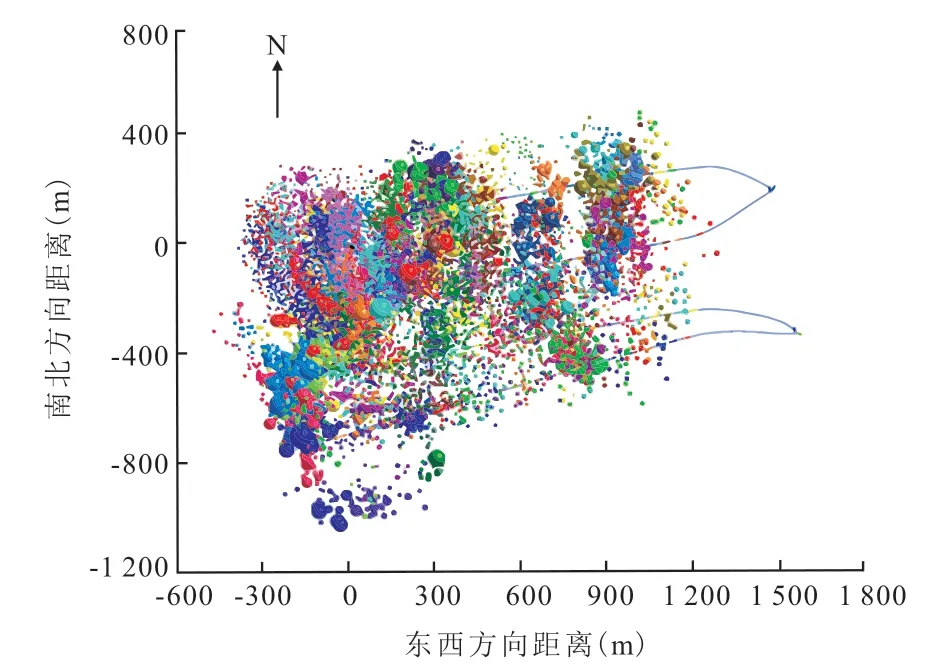

在保持簇间距固定基础上,为了实现低成本高效开发,对段簇进行优化设计,由原工艺单段3 簇(段长45 m)优化为单段6 簇(段长75 m),为实现段簇增加条件下裂缝均匀启裂,配合段内暂堵[15-16]和极限限流工艺[17-18]。暂堵后压力明显上升,通过暂堵前后微地震响应事件数对比可说明暂堵能够实现新缝开启(图3)。

图3 暂堵前后微地震事件响应点Fig.3 Comparison of micro seismic events before and after temporary blockage

应用密切割和暂堵的段簇优化工艺减少50%的桥塞射孔作业次数,作业效率提高,压裂费用大幅降低,工艺优化后较常规分段单井可节约压裂费用约10%。

1.2 全滑溜水加砂

低黏压裂液穿透能力和沟通细小裂缝能力较强,而高黏压裂液由于黏滞力作用能够开启主裂缝[19]。因此,充分利用不同性质压裂液的优点,采用高黏压裂液起裂,低黏压裂液加砂的泵注工艺。

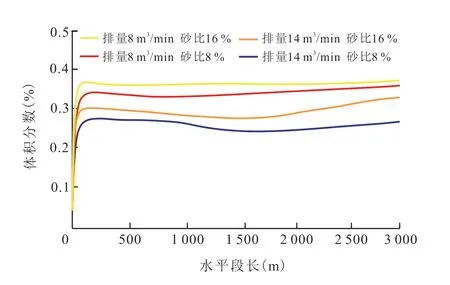

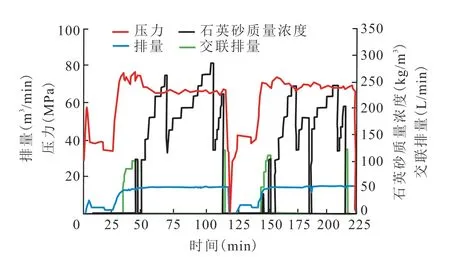

吉木萨尔页岩油“下甜点”埋藏较深,砂堵风险高,为实现现场全滑溜水加砂,需降低井筒沉砂、保证窄缝条件下支撑剂有效铺置。基于Fluent(流体仿真软件)的模拟结果可知,在砂比相同情况下,提高排量可减少井筒沉砂,保证井筒携砂效果。通过水平井筒底部支撑剂体积分数对比可看出,增加排量沉砂明显降低(图4)。国内外学者通过数值模拟及实验研究不同砂比对支撑剂铺置的影响[20-21],适当增加砂比、排量可使支撑剂铺置效果变好;但当砂比较大时,砂堤平衡高度较高,易发生砂堵。通过数值模拟研究,当砂比为15%时,支撑剂铺置效果较好且不易发生砂堵。J1井实际施工过程中,砂比控制在20%以下,平均砂比为15%,排量稳定在14 m3/min,施工压力较为平稳,保持在60~70 MPa(图5),成功实现“下甜点”全滑溜水加砂。液体成本约占总成本的20%,占比较大,通过实现全滑溜水加砂工艺,可大幅降低压裂液成本,较原工艺可节约压裂费用约10%。

图4 不同排量、砂比条件下沿水平井支撑剂体积分数Fig.4 Volume fraction of proppant along horizontal wells under different displacements and sand ratios

图5 J1井全滑溜水加砂施工曲线Fig.5 Fracturing construction curve of all-slip water in Well-J1

1.3 石英砂替代陶粒

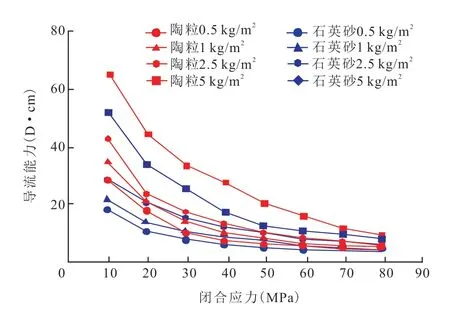

陶粒作为支撑剂,用量大,价格昂贵,单井开发成本高,严重制约着页岩油的效益规模开发;而石英砂成本较低,具有较高的性价比,能满足页岩油提质降本的客观需求[22-23]。

石英砂替换陶粒需满足相当的导流能力,通过导流能力实验,明确30/50目石英砂和陶粒在不同铺砂浓度(质量浓度)下导流能力随闭合应力下的变化规律(图6),从图中可看出,相同铺砂浓度下石英砂导流能力明显低于陶粒,通过提高铺砂浓度可以使石英砂保持与陶粒相同的导流能力。基于最低导流能力需求及闭合应力初步确定石英砂的量。裂缝导流能力必须与油藏供油能力匹配,MCGUIRE 等[24]明确了最大无因次生产指数下的最佳无因次导流能力。通过导流能力与产量对应关系分析,当导流能力达到15 D·cm时,产量增长速度变缓,认为该导流能力能够满足生产需求。通过图6可以看出,当闭合应力小于40 MPa 时,石英砂和陶粒在5.0 kg/m2的铺砂浓度下均能满足导流能力需求;当闭合应力大于40 MPa 时,5.0 kg/m2铺砂浓度的石英砂不能保证导流能力,需增加石英砂量满足导流能力。陶粒单价为石英砂2.5 倍,且作为支撑剂成本占比最高,约为35%,因此,通过石英砂替代,可大幅节约压裂费用,下降幅度约15%~20%。

图6 导流能力随有效闭合应力变化Fig.6 Variation of conductivity with effective closure stress

2 矿场应用效果

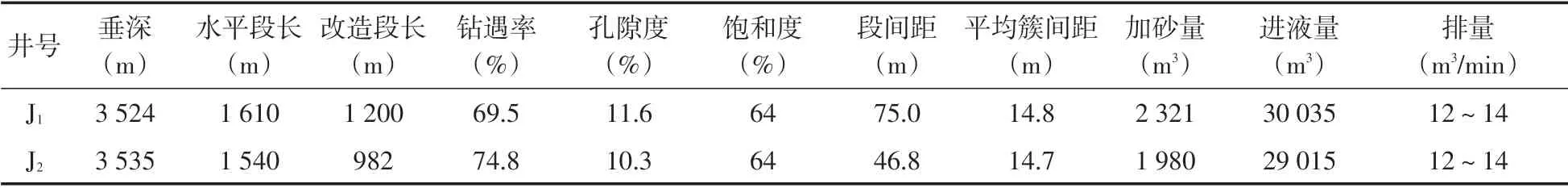

2020年在相距600 m的J1井与J2井开展工艺对比试验。J1井埋深3 524 m,水平段长为1 610 m,优质储层钻遇率为69.5%,改造段长1 200 m,平均孔隙度为11.6%,平均含油饱和度为64%。设计采用“单段6簇+暂堵”工艺,支撑剂为石英砂,部分段实现全滑溜水加砂,总共加砂2 321 m3,进液30 035 m3,施工排量12~14 m3/min;邻井J2井埋深3 535 m,水平段长1 540 m,优质储层钻遇率为74.8%,改造段长982 m,平均孔隙度为10.3%,平均含油饱和度为64%。单段3 簇,支撑剂为陶粒,滑溜水和冻胶逆混合加砂,总共加砂1 980 m3,进液29 015 m3,具体参数见表1。

表1 吉木萨尔页岩油“下甜点”试验井地质和施工参数对比Table 1 Comparison of geological and construction parameters for lower“sweet spot”test wells of Jimsar shale oil

通过施工情况来看,暂堵升压效果明显,暂堵段平均增压7.8 MPa,初步分析配合暂堵可实现多簇裂缝开启。

J1井在5 mm 油嘴下最高日产油量达到110 t,而J2井在5 mm 油嘴下最高日产油量为75 t。排除改造段长影响,吉木萨尔页岩油J1井平均百米日产油量为3.8 t,J2井平均百米日产油量为3.3 t。

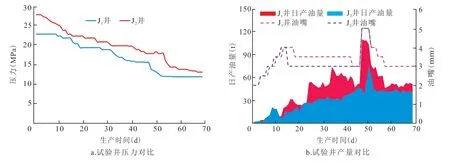

J1井初始压力为23 MPa,生产70 d 后,压力为11.3 MPa,压降速度0.146 MPa/d;J2井初始压力为28 MPa,生产70 d 后,压力为12 MPa,压降速度0.2 MPa/d。

试验井生产效果对比(图7)表明,采用新的压裂工艺在一定程度上表现出增产的优势。生产70 d累积产油量相对邻井J2井提高了10%,且两井压力保持程度相当,压裂工程成本降低33%,实现了“下甜点”低成本开发。

图7 工艺试验井生产效果对比Fig.7 Comparison of production effect between test wells

3 结论与建议

为实现页岩油经济开发,对段簇工艺、泵注及支撑剂进行优化,并开展了相应现场试验,现场应用效果显示工艺优化后能够保证产量,同时实现了较大幅度降本。

1)根据吉木萨尔页岩油“下甜点”难以形成复杂缝的特征,采用密集切割方式能够实现有效开发。根据数值模拟研究,基于缝控储量原则,簇间距优化为10~15 m时,能够满足生产需求。

2)优化排量和砂比可提升滑溜水携砂能力,保障缝内有效支撑。现场施工曲线表明施工排量14 m3/min,平均砂比15%,施工平稳,实现滑溜水连续加砂。

3)基于导流能力实验及最低导流能力需求,实现页岩油储层深部石英砂替代陶粒。当闭合应力小于40 MPa 时,可采用等量的石英砂保障导流能力需求。

4)J1井和J2井现场工艺试验对比结果表明:低成本工艺井产量与压力在初期保持程度相当,甚至具有一定优势,压裂工程成本降低了33%。综合分析采用“密切割,暂堵压裂,石英砂替代,全滑溜水加砂”低成本工艺经济效益更好,在吉木萨尔页岩油“下甜点”具有推广和应用价值。